热喷涂法制备钼系涂层的研究进展

高名传,童向阳,汪洪生

(武汉材料保护研究所,湖北 武汉 430030)

0 前言

热喷涂技术是以火焰或电弧为热源将材料加热至熔融或半熔融状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层,赋予基体表面特殊功能的一种工艺方法[1]。钼及钼系合金熔点高、硬度高、热膨胀系数小,具有优良的耐腐蚀性、耐磨减摩性能、耐烧蚀性和高温强度[2]。同时,由于钼与铁基合金的自粘结性,常作为粘结底层使用[3],热喷涂技术因其焰流温度高、能完全熔化钼系合金等优点广泛用于制备钼系涂层。

1 热喷涂方法

1.1 火焰喷涂[4]

火焰喷涂(FS:Flame Spray)是以氧—乙炔焰为热源,将进入焰流的喷涂材料加热至熔融或半熔融状态,并以较高速度喷射到基体表面,形成涂层。喷涂材料可用粉末、丝材和棒材。火焰喷涂涂层孔隙率大(>10%),结合强度较低(<30 MPa),但设备简单,操作简便,经济性好,因此应用广泛,尤其适用于自熔性合金喷涂。

1.2 电弧喷涂[5]

电弧喷涂(AS:Arc Spray)是在两根喷涂丝间引燃电弧,利用电弧产生的热量熔化喷涂丝材,通过压缩空气使其雾化,雾化后的喷涂粒子以200~300 m/s的速度喷射到经过预处理的基材表面形成涂层。电弧喷涂技术生产效率高,成本低,涂层结合强度高,质量稳定。

1.3 大气等离子喷涂[5]

大气等离子喷涂(APS:Air Plasma Spray)是采用非转移型等离子弧为热源,以粉末材料为主的热喷涂方法。等离子喷涂通过等离子喷枪来实现,喷枪的喷嘴和钨极分别接电源正、负极,喷嘴和钨极之间通入工作气体,工作气体常用Ar 或N2,再加入5%~10%的H2,借助高频火花产生等离子电弧,电弧气体受热膨胀后由喷嘴喷出,形成高速等离子射流。喷涂粉末进入高温等离子射流后,被迅速加热到熔融或半熔融状态,并被等离子射流加速,撞击经预处理的基材表面,形成涂层。

等离子喷涂焰流温度高(8 000~14 000 K),可喷涂材料种类多,喷涂粒子的飞行速度快(100~300 m/s),涂层结合强度高,孔隙率低。惰性气体产生的射流可形成保护气氛,减少了喷涂粒子的氧化。等离子喷涂法因其焰流温度高广泛用于制备陶瓷涂层。

1.4 真空等离子喷涂[6]

真空等离子喷涂(VPS:Vacuum Plasma Spray)又称低压等离子喷涂(LPPS:Low-Pressure Plasma Spray),是在低于大气压的低真空密闭空间里进行的等离子喷涂。一般用惰性气体Ar 排出室内空气,然后抽真空至1.3 Pa,喷涂过程中的气压为0.655~13.3 kPa。VPS 与APS 不同的是,在真空环境中,射流温度变高、速度变大,喷涂粒子的氧化减少。VPS法制备涂层的内应力小,结合强度大(>80 MPa),孔隙率低(<2%),涂层厚度范围广(150~500 μm)。

1.5 超音速火焰喷涂[5]

超音速火焰喷涂(HVOF:High Velocity Oxy-fuel Spray)是将燃气(氢气、丙烯、丙烷、乙炔等)或液体燃料(煤油、柴油等)和氧气在燃烧室内混合燃烧,燃烧火焰在燃烧室内产生高压并通过与燃烧室出口联接的膨胀喷嘴产生高速焰流,喷涂材料进入高速射流中被加热、加速喷射到经预处理的基体表面形成涂层。

HVOF 相对于FS 和APS 喷涂粒子飞行速度更快,涂层更致密均匀,结合强度高。由于温度较低,也减小了喷涂粒子的氧化,尤其适用于制备WC 类硬质涂层。

1.6 燃气重复爆炸喷涂(D-GUN)[7]

燃气重复爆炸喷涂(D-GUN:Detonation-Gun Spray)与HVOF 有些类似,燃气和氧气在密闭空间燃烧发生爆炸产生高温高速焰流,熔化粉末粒子后通过水冷喷管高速喷出。爆炸频率为3~6 Hz,在爆炸间隙使用N2净化喷管。爆炸喷涂时喷涂粒子飞行速度达到800 m/s 以上,高速粒子撞击基材表面后变形更充分,涂层孔隙率低(<2%),结合强度高。

2 钼系涂层

2.1 Mo-O 系涂层

Mo 最主要的氧化物包括MoO2和MoO3,MoO2比MoO3更稳定,MoO2也可溶解金属钼,在一定程度上增强了涂层的内聚力。MoO2密度更高,机械稳定性好[8],因此使用更广泛。钼的氧化物涂层硬度高,摩擦系数稳定,耐磨性好,已广泛用于汽车同步环、活塞环的受磨面,以提高其耐磨性[9]。氧化钼涂层使用纯钼丝或粉末通过含氧气氛热喷涂(如FS、AS、HVOF 等)方法制备,熔融钼微粒在熔化、飞行和冷却过程中会发生不同程度的氧化,最终形成钼和氧化钼的复合涂层。由于不同喷涂方法得到的熔融粒子在接触基材表面前的状态不同,所形成的涂层性能也各有特点。武汉材料保护研究所的李秉忠等[10]通过线材火焰喷钼的方式在15CrMn 钢表面制备钼涂层,硬度达到HV 0.1737,孔隙率为20.5%,抗拉结合强度25.25 MPa。陆克久[11]将火焰喷钼工艺应用于汽车变速器换挡拨叉摩擦面,并与镀铬及高频感应淬火工艺进行了比较,得出火焰喷钼层的几个优点:(a)由于火焰产生的氧化作用,钼层中夹杂氧化物,增强了硬度和耐磨性;(b)金属钼熔融状态时能与多种金属基体形成微观冶金结合,增强了涂层与基体间结合力;(c)钼层内部的多孔层叠结构具有良好的储油性。Laribi 等[12]研究了35CrMo 钢基材表面火焰喷钼涂层的抗滑动磨损性能,实验分别在干摩擦和油润滑条件下进行。测试结果表明,钼涂层硬度高(1 700~1 800 HV 0.15),干摩擦和油润滑条件下摩擦系数分别为0.07 和0.06,分析认为硬质的MnO2具有自润滑效果,并且起到润滑的主导作用,因而油润滑对摩擦系数的影响不大。他们还将钼涂层在真空环境中进行850 ℃退火1 h 处理,检测发现退火后涂层硬度和内应力有所降低(1 300~1 400 HV 0.15),但对耐磨性提高不大。

湖南省冶金材料研究所的曾归余等[13]通过APS 粉末法在45#钢表面制备的钼涂层硬度为66.8 HRA,孔隙率5%左右,结合强度61.6 MPa,相对于火焰喷钼层涂层孔隙率有所降低,而结合强度大幅提高。

Calla,Modi 等[14-15]通过HVOF 线材喷钼制备钼涂层,并与传统线材火焰喷钼涂层比较,如图1 所示,该涂层具有以下特点:(a)微粒尺寸小;(b)孔隙率低;(c)涂层内部及涂层与基体之间的结合更紧密;(d)氧化物含量低。

2.2 Mo-S 系涂层

MoS2为六方晶系结构,其摩擦系数低,屈服强度高,是一种重要的固体润滑剂[16]。利用热喷涂技术制备含MoS2的复合自润滑涂层既具有高强度又具有固体润滑功能,在低摩擦系数的情况下具有很好的耐磨性。目前研究主要为金属自润滑涂层和陶瓷自润滑涂层。

金属自润滑涂层以Ni/MoS2为主,另外还有Cu/MoS2等。肖鸿宾等[17]采用APS法制备了10%、20%、30%、40% 4 种不同MoS2含量的Ni/MoS2涂层,并测试了涂层在3 种不同载荷下的干滑动摩擦性能。结果发现涂层的磨损机制以磨粒磨损为主,并伴有疲劳磨损和粘着磨损;载荷增大会破坏固体润滑膜的完整性,从而导致磨损率的增大;当MoS2质量分数为30%时涂层磨损率最小。赵运才等[18]也对等离子喷涂Ni 包MoS2涂层进行了研究,他们以45#钢作为基材,NiCrAl 合金粉末作为粘结底层,Ni60 +La2O3+Ni/MoS2润滑剂作为涂层,Ni/MoS2的质量分数分别为20%、30%、40%、50%。研究结果表明,随着MoS2润滑剂质量的增加,涂层摩擦系数呈现先降低后增大的趋势,在MoS2质量分数为40%时耐磨性最好。分析认为,MoS2为层状结构,层间结合力弱,易发生剪切,因而摩擦系数低。但MoS2过量时,润滑膜的完整性容易被破坏,导致摩擦系数的增大。王玮,李方坡[19-20]等采用HVOF法制备了4 种不同MoS2质量含量(0%、3%、6%、9%)的Ni 基自润滑涂层,并对涂层的结合性能、显微硬度和耐滑动摩擦性能进行了研究。结果发现,随着MoS2含量增加,涂层致密性、显微硬度和抗拉结合强度都降低;而摩擦系数也是呈现先减小后增大的趋势。潘蛟亮等[21]在Ni60 粉末中加入30%Ni 包MoS2粉末,采用HVOF 法在45#表面制备Ni60涂层和Ni60/MoS2涂层。实验结果表明,Ni60/MoS2涂层的显微硬度和抗拉结合强度均低于Ni60 涂层,认为是由于Ni 包MoS2的加入使涂层孔隙增多,且出现MoS2软质相。通过摩擦磨损实验发现,加入Ni包MoS2后磨损率减小。Ni60 涂层磨损机制主要为粘着磨损和疲劳磨损,而Ni 包MoS2的加入减少了涂层的粘着磨损。江礼等[22]在Ni 包MoS2粉末中加入适量纳米碳化硅,采用HVOF 法制备的涂层结合强度(29.748 MPa)明显高于单一Ni 包MoS2涂层(13.679 MPa),分析认为是硬质纳米碳化硅粒子在喷涂过程中嵌入基体表面,同时喷涂过程中撞击破碎的二硫化钼粒子间隙被纳米碳化硅粒子填充,减少了气孔和空隙,提高了涂层的抗拉结合强度。甄文柱等[23]尝试用APS 法在2Al2 铝合金基体表面制备MoS2/Cu 基复合涂层,并研究了该涂层在真空环境下的摩擦磨损性能。结果表明,在真空环境下,MoS2的加入显著减小了Cu 基材料的摩擦系数,MoS2/Cu 基复合涂层的磨损机制主要为脆性断裂和疲劳磨损。

陶瓷自润滑涂层主要为WC-Co/MoS2系涂层,另外还有Cr3C2/MoS2等系列。由于碳化钨硬质相高温易分解,一般选用温度相对较低的HVOF、D-Gun 法制备WC-Co/MoS2涂层。Du 等[24]采用D-Gun 法制备4 种不同Ni 包MoS2含量的WC-12Co/Ni-MoS2涂层,Ni-MoS2的质量分数分别为0%、10%、20%、30%,涂层中对应的MoS2质量分数为0%、2.2%、4.4%、6.6%。研究结果表明,MoS2在涂层中均匀分布,与WC-12Co 涂层相比,显微硬度和断裂韧性有所降低。MoS2含量量在2.8% 到4.9%(质量分数)之间时,与WC-Co 球磨的摩擦系数和磨损率都降低,当MoS2含量超过7.2%(质量分数)时,磨损率上升。张松等[25]采用D-Gun法在Q235 钢表面制备WC-12Co/MoS2复合涂层,实验表明,当涂层中MoS2含量为2%时,MoS2分散均匀,涂层主要由WC、W2C 及W3Co3C 组成,该涂层摩擦系数为普通WC-12Co 爆炸喷涂层的50%,磨损率为普通WC-12Co 涂层的36%。王志平等[26]采用HVOF 法以WC-10Co-4Cr 为基体,添加不同量的MoS2粉末以制备自润滑复合涂层,结果发现涂层中MoS2有少量分解形成新相,大部分弥散分布在WC 涂层空隙中起润滑作用,添加MoS2后复合涂层的磨损机制由粘着磨损变为磨粒磨损。实验对比发现,当MoS2含量为15%(质量分数)时,润滑效果最好。董衍林等[27]采用APS 法在Q235 钢表面制备Cr3C2和Cr3C2/MoS2复合自润滑涂层,与Cr3C2涂层比较,添加MoS2的Cr3C2自润滑涂层裂纹减少,在空气介质中的摩擦学性能明显优于未添加MoS2的Cr3C2涂层。

2.3 Mo-Si 系涂层

MoSi2电阻率低,热传导性能好,高温抗氧化性能优异,抗氧化温度高达1 700 ℃[28-29]。MoSi2的使用主要为以下4 个方面:(1)作为基体使用以合成MoSi2基的复合物;(2)作为陶瓷基复合物的增强相;(3)因其高熔点和抗氧化性作为陶瓷基复合物的高温添加物;(4)制备MoSi2基涂层覆盖于难熔金属和碳基材料表面[30-31]。MoSi2使用有单一涂层和复合涂层,单一涂层的高温抗氧化性能优异,但当温度高于1 800 ℃时,抗氧化能力降低,另一个致命缺陷是MoSi2在400~700 ℃的低温区会发生“pesting”现象,导致MoSi2材料的粉化。为克服上述缺陷,进一步提高MoSi2涂层高温抗氧化性,涂层复合化成为MoSi2涂层发展的一个方向[32]。

热喷涂法制备涂层具有效率高、纯度高、成分均匀,易于工业化生产等优点。通过添加不同喷涂粉末可以方便地制备复合涂层。颜建辉等[33]采用APS 法在45#钢表面制备MoSi2涂层,实验选用Mo-Si2粉末。结果发现,MoSi2粉末在喷涂前属于稳定的MoSi2(t)四方晶体结构,经APS 法喷涂后涂层主要由MoSi2和Mo2Si3相组成,MoSi2由稳定的MoSi2(t)四方晶体结构和亚稳定的MoSi2(h)六方结构组成。古思勇[34-35]、张厚安[36]、颜建辉[37-38]等人研究了离子喷涂部分工艺参数对MoSi2涂层微观结构及性能的影响。他们发现,喷涂距离增大,涂层相组成由富硅相向富钼相演变,氩气流量增大可导致富钼相的减少,喷涂功率的增大会导致富硅相向富钼相转变;作为喷涂原料,团聚体粉末相对于自蔓延合成粉末制备的MoSi2涂层致密性更好,Mo5Si3和Mo相含量少,涂层的高温抗氧化性能更好。国内也有对MoSi2的电学性能进行了研究,武志红等[39]采用APS 法制备出MoSi2/Al2O3复合涂层,并研究了Mo-Si2含量对复合涂层介电性能和力学性能的影响,结果发现MoSi2颗粒具有增韧效果,复合涂层断裂韧性和抗弯强度都随MoSi2含量增加而增大;MoSi2粉的含量对MoSi2/Al2O3复合涂层的介电常数也有影响,MoSi2粉的含量越高,涂层的电导率越大,复合涂层的介电损耗越高。为减少大气等离子喷涂MoSi2涂层内部孔隙,王平等[40]对涂层进行热等静压处理,MoSi2涂层经过1 400 ℃和1 600 ℃处理后,密度分别为6.22 g/cm3和6.29 g/cm3,较处理前分别提高了3.8%和5.0%,显微硬度也有所提高。

Reisel 等[41]采用HVOF 法制备了4 种MoSi2涂层,分别为未经强化的低孔隙MoSi2、未经强化的高孔隙MoSi2涂层、添加SiC 强化相的MoSi2涂层和添加Al 强化相的MoSi2涂层。实验探究了涂层在500、1000 和1 500 ℃下的氧化行为,结果表明,“pesting”现象与涂层的孔隙率有关,作为增强相,SiC 加速了涂层的“pesting”,而Al 起到延缓作用。侯世香等[42]采用电热爆炸超高速喷涂技术制备了Mo-Si、Mo-Si-Al、Mo-Si-Cr 涂层,该方法制备的涂层均匀致密,晶粒细小,推测对改善MoSi2涂层的低温脆性应该有一定的作用。

2.4 Mo-C 系涂层

早期的碳弥散强化Mo 基合金包括Ti-Zr-C-Mo(TZM)、HfC-Mo(HCM),后来发展起来的碳化钼系材料具有较高熔点和硬度、良好热稳定性、机械稳定性和极好的抗腐蚀性等特点,主要成分为Mo2C 和MoC[43]。制备Mo-Mo2C 涂层使用较多的为APS 法,也有尝试HVOF 法。Prchlik 等[44]采用APS 和HVOF 法成功制备了Mo2C-Mo 涂层,并对两种工艺制备的涂层性能进行了比较研究,他们发现,APS 法制备的Mo2C-Mo 涂层中有过饱和的碳微粒分布,而HVOF 涂层中没有观察到此类现象。HVOF 法在制备过程中脱碳现象比APS 法更严重,尽管涂层的致密性和硬度高,但滑动摩擦性能相比于传统的APS 法涂层并没有表现出优势。他们还利用APS 法制备了Mo-Mo2C/不锈钢功能梯度涂层[45],Mo-Mo2C/不锈钢梯度涂层是通过改变喷涂过程中每个阶段Mo-Mo2C 与不锈钢粉末的比例实现,喷涂结束后对阶梯涂层进行了EDX 测试,发现每个梯度层的元素含量与原始粉末的元素含量相差小于5%。摩擦磨损实验表明,Mo-Mo2C/不锈钢梯度涂层具有优良的耐磨性,不锈钢组分减小了涂层的孔隙率,提高了断裂韧性和耐磨性。

金属碳化物的粒子大小对热喷涂涂层性能具有很大影响,马宝平[46]、任宝江[47]、胡江平等[48]利用高能机械化学球磨机将钼粉制备成微纳米MoC粉末,平均粒度在100 nm 以内。随后采用APS 法制备Ni60/MoC 涂层。实验表明,与不加MoC 的涂层相比,微纳米MoC 粉末的加入提高了材料的耐磨性能,分析认为一方面是MoC 颗粒的均匀分布起弥散强化作用,另一方面是由于微纳米颗粒的自润滑作用。但需要注意的是MoC 的加入在提高耐磨性的同时也使脆性增加,因此应合理选择组分配比。

2.5 Mo 系非晶-纳米晶涂层

非晶-纳米晶涂层因其特有的机械、化学和磁性能而得到广泛研究[49-50]。非晶态合金材料可通过快速淬火、阴极溅射、电解、蒸汽冷凝、离子轰击和热喷涂等方法制备[51-52]。目前,北京科技大学腐蚀与防护中心的樊自栓,潘继岗课题组对钼基非晶-纳米晶涂层进行了较系统的研究,他们主要采用HVOF[53,56-57]和APS[54-55]两种 方法。采用HVOF技术在0Cr13Ni5Mo 不锈钢基材上制备的Mo 基非晶-纳米晶复合涂层是由非晶和纳米晶组成,在非晶基体中均匀分布着纳米晶粒。涂层组织均匀致密,孔隙率小,约为3.4%,TEM 观察晶粒大小20~70 nm,涂层平均硬度达到859 HV 50,涂层的热稳定性也较高,在1 020.1 ℃以下使用不发生晶型转变。他们还将涂层进行热处理[56-57]后进行摩擦磨损试验,实验结果表明,涂层的显微硬度和晶粒尺寸会随着热处理温度的升高而变化,显微硬度最大和耐磨性能最好的热处理温度是差热分析曲线的放热峰附近,温度继续升高后会形成新相,导致机械性能下降。他们还通过APS 法,采用一种钼基非晶-纳米晶合金粉末(含C、Si、B、Cr、Fe、Ni、Mo),在316L不锈钢上制备出钼基非晶-纳米晶复合涂层。涂层为非晶基体,其中均匀弥散分布着纳米尺寸的Ni-MoN、δ-FeMo 和BN 硬质相,其颗粒尺寸为10~50 nm,硬度达到1 055 HV50。他们随后还对Mo 基非晶-纳米晶涂层的电化学特性进行了研究[55],测试表明,制备的钼基非晶-纳米晶复合涂层在3.5%NaCl 溶液中存在钝化现象,相对于0Cr13Ni5Mo 不锈钢耐蚀性有所提高。

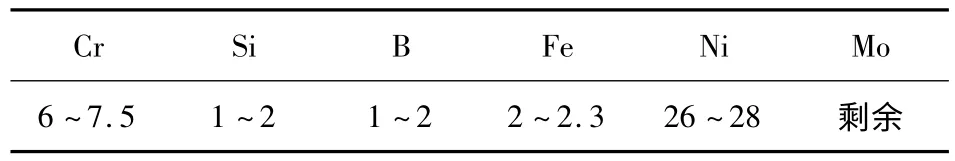

常州大学的Zhao 等[58]也对APS 法制备钼基非晶-纳米晶复合涂层进行了研究,喷涂粉末化学成分如表1 所示,经XRD 分析涂层主要相组成为Fe0.54Mo0.73、Fe3Mo、Cr9Mo21Ni、Fe2B 和Cr0.46Mo0.4Si0.14,晶粒平均尺寸为22~32 nm。涂层硬度达到9.2GPa。

表1 Mo 基合金粉末化学成分 %(质量分数)

3 结束语

目前热喷涂法制备的钼系涂层的主要用于耐磨减摩、抗高温氧化等方面。Mo-O 系、Mo-C、钼系非晶纳米涂层硬度较高,具有优良的耐磨损性能;Mo-S 系涂层因MoS2的固体润滑作用而起到减摩作用;Mo-Si 系涂层抗高温氧化性能优异。现今得到广泛工业应用的多为Mo-O 涂层。随着热喷涂技术的发展,各种高速、高效、可控气氛的热喷涂工艺方法也得到深入研究,各种性能优异的钼系涂层会得到进一步开发和应用。

[1]Bhatia A.Thermal Spraying Technology and Applications[M].Washington:US Army Corps.of Engineers,1999.

[2]Wang Y,Xiong X,Xie L,et al.Near-Net-Shape molybdenum parts produced by plasma spray forming[J].Materials Transactions,2011,52(6):1269-1275.

[3]Laribi M,Vannes A B,Treheux D.On a determination of wear resistance and adhesion of molybdenum,Cr-Ni and Cr-Mn steel coatings thermally sprayed on a 35CrMo4 steel[J].Surface and Coatings Technology,2006,200(8):2704-2710.

[4]Heberlein J V,Fauchais P,Boulos M I.Thermal Spray Fundamentals:From Powder to Part[M].Springer,2009:35.

[5]吴子健,吴朝军,曾克里,等.热喷涂技术与应用[M].北京:机械工业出版社,2005.

[6]Pawlowski L.The science and engineering of thermal spray coatings[M].John Wiley & Sons,2008:89-90.

[7]Handbook of thermal spray technology[M].ASM international,2004:55-57.

[8]Dobos G,Josepovits K V,Böröczki Á,et al.Heat treatment of molybdenum under vacuum conditions[J].International Journal of Refractory Metals and Hard Materials,2009,27(4):764-767.

[9]武 洲,孙院军.神奇的金属——钼[J].中国钼业,2010,34(2):1-6.

[10]李秉忠,赵源,高荣发,等.喷钼在变速箱同步环上的应用[C].第5 届全国摩擦学学术会议论文集(下册).1992:217.

[11]陆克久.火焰喷钼在变速器换挡拨叉摩擦表面上的应用[J].北京汽车,2000,(3):24-25.

[12]Laribi M,Vannes A B,Treheux D.Study of mechanical behavior of molybdenum coating using sliding wear and impact tests[J].Wear,2007,262(11):1330-1336.

[13]曾归余,闵小兵.钼系粉末等离子涂层及其在汽车工业上的应用研究[J].湖南冶金,2002 (1):8-11.

[14]Calla E,Modi S C,Niku-Lari A.Characterisation of molybdenum coatings by a newly developed flame spray process[C].Proceedings of the 15thInternational Thermal Spray Conference,Nice,France,1998:1455-1459.

[15]Modi S C,Calla E.A study of high-velocity combustion wire molybdenum coatings[J].Journal of Thermal Spray Technology,2001,10(3):480-486.

[16]张文钲,姚 殳.二硫化钼制备与应用研究进展[J].润滑油,2006,21(4):19-25.

[17]肖宏滨,张永振,陈 跃,等.等离子喷涂Ni/MOS2涂层干滑动摩擦磨损[J].热加工工艺,2004,(10):11-12.

[18]赵运才,刘 洋.等离子喷涂Ni60A/MoS2复合润滑涂层摩擦学特性[J].河南科技大学学报:自然科学版,2008,29(5):1-4.

[19]王玮,王引真,王海芳,等.二硫化钼含量对自润滑涂层组织及性能的影响[J].中国表面工程,2006,19(2):43-46.

[20]李方坡,王引真,潘蛟亮,等.MoS2含量对Ni 基固体润滑涂层性能的影响[J].材料热处理学报,2007,28(4):135-138.

[21]潘蛟亮,王引真,李方坡,等.Ni 包MoS2添加剂对镍基涂层的摩擦磨损性能影响[J].摩擦学学报,2008,28(3):225-229.

[22]江 礼,查柏林,王汉功,等.超音速火焰喷Ni/MoS2涂层形成及拉伸破坏机理[J].热加工工艺,2009,38(2):76-78.

[23]甄文柱,梁 波.等离子喷涂MoS2/Cu 基复合涂层真空摩擦磨损性能[J].材料工程,2013 (8):16-22.

[24]Du H,Sun C,Hua W,et al.Structure,mechanical and sliding wear properties of WC-Co/MoS2-Ni coatings by detonation gun spray[J].Materials Science and Engineering:A,2007,445:122-134.

[25]张 松,张开祥,胡 方,等.爆炸喷涂WC-12Co/MoS2复合涂层的摩擦磨损性能[J].焊接学报,2011(12):49-52.

[26]王志平,路鹏程,孙 振.含MoS2的超音速喷涂WC-10Co-4Cr 复合涂层摩擦性能研究[J].焊接技术,2012,41(7):7-10.

[27]董衍林,张 磊,董建东.等离子喷涂Cr3C2/MoS2复合自润滑涂层的摩擦学性能[J].润滑与密封,2011,36(5):15-19.

[28]Kircher T A,Courtright E L.Engineering limitations of MoSi2coatings[J].Materials Science and Engineering:A,1992,155(1):67-74.

[29]Vasudevan A K,Petrovic J J.A comparative overview of molybdenum disilicide composites[J].Materials Science and Engineering:A,1992,155(1):1-17.

[30]Petrovic J J.Mechanical behavior of MoSi2and MoSi2composites[J].Materials Science and Engineering:A,1995,192:31-37.

[31]Yao Z,Stiglich J,Sudarshan T S.Molybdenum silicide based materials and their properties[J].Journal of Materials Engineering and Performance,1999,8(3):291-304.

[32]安 耿.钼及钼合金表面MoSi2抗氧化涂层的研究进展[J].中国钼业,2013,37(2):55-60.

[33]颜建辉,张厚安,李益民,等.等离子喷涂及真空热处理过程中MoSi2涂层的相演变[J].焊接学报,2008,29(8):32-36.

[34]古思勇,张厚安,颜建辉,等.等离子喷涂距离和氩气流量MoSi2涂层结构的影响[J].矿冶工程,2009,29(6):78-81.

[35]古思勇,张厚安,颜建辉,等.喷涂粉末MoSi2涂层结构的影响[J].热加工工艺,2010,39(16):107-109.

[36]张厚安,古思勇,颜建辉,等.等离子喷涂功率对MoSi2涂层组织与抗高温氧化性能的影响[J].机械工程材料,2010 (9):71-74.

[37]颜建辉,胡小平,唐思文,等.等离子喷涂工艺参数对二硅化钼涂层微观结构的影响[J].热加工工艺,2012,41(10):136-139.

[38]颜建辉,张厚安,徐红梅,等.喷涂用MoSi2粉末的制备及其在等离子弧中的熔化特性[J].中国有色金属学报,2011,21(4):836-842.

[39]武志红,周万城,罗 发,等.等离子喷涂MoSi2/Al2O3涂层材料的力学与介电性能[J].材料导报,2011,25(12):63-65.

[40]王 平,熊 翔,闵小兵,等.热喷涂制备MoSi2高温结构材料的工艺研究[J].矿冶工程,2013,(2):108-111.

[41]Reisel G,Wielage B,Steinhä user S,et al.High temperature oxidation behavior of HVOF-sprayed unreinforced and reinforced molybdenum disilicide powders[J].Surface and Coatings Technology,2001,(146):19-26.

[42]侯世香,刘宗德,刘东雨,等.电热爆炸超高速喷涂MoSi2基涂层的实验研究[J].材料热处理学报,2009,30(1):127-130.

[43]Sampath S,Wayne S F.Microstructure and properties of plasma-sprayed Mo-Mo2C composites[J].Journal of Thermal Spray Technology,1994,3(3):282-288.

[44]Prchlik L,Gutleber J,Sampath S.Deposition and properties of high-velocity-oxygen-fuel and plasma-sprayed Mo-Mo2C composite coatings[J].Journal of Thermal Spray Technology,2001,10(4):643-655.

[45]Prchlik L,Sampath S,Gutleber J,et al.Friction and wear properties of WC-Co and Mo-Mo2C based functionally graded materials[J].Wear,2001,249(12):1103-1115.

[46]马宝平.超微碳化钼粉体的制备及其形成涂层的磨损性能研究[J].金属材料与冶金工程,2010,(2):3-7.

[47]任宝江.超微碳化钼涂层的制备及其耐磨性能的研究[J].中国钼业,2012,36(1):49-52.

[48]胡江平,刘高杰,燕伟,等.高能机械化学法制备微纳米MoC 粉体及涂层磨损试验研究[J].稀有金属,2009,(2):196-199.

[49]Aouadi S M,Paudel Y,Luster B,et al.Adaptive Mo2N/MoS2/Ag tribological nanocomposite coatings for aerospace applications[J].Tribology Letters,2008,29(2):95-103.

[50]Damani R J,Makroczy P.Heat treatment induced pHase and microstructural development in bulk plasma sprayed alumina[J].Journal of the European Ceramic Society,2000,20(7):867-888.

[51]Louzguine-Lugin D V,Inoue A.Comparative study of the effect of cold rolling on the structure of Al-RE-Ni-Co amorpHous and glassy alloys[J],Journal of Non-Crystalline Solids,2006,352(36):3903-3909.

[52]Cherigui M,Feraoun H I,Feninehe N E.Structure of amorpHous iron-base coatings processed by HVOF and APS thermally spraying[J].Materials Chemistry and pHysics,2004,85(1):113.

[53]潘继岗,樊自栓,孙冬柏,等.超音速火焰喷涂制备钼基非晶纳米晶涂层的研究[J].中国表面工程,2004,17(6):22-26.

[54]樊自栓,孙冬柏,俞宏英,等.等离子喷涂钼基非晶-纳米晶复合涂层的组织与性能[J].材料热处理学报,2005,26(2):90-93.

[55]潘继岗,樊自栓,孙冬柏,等.等离子喷涂钼基非晶纳米晶复合涂层的组织和电化学特性[J].北京科技大学学报,2005,27(4):453-457.

[56]潘继岗,樊自栓,孙冬柏,等.热处理对钼基非晶纳米晶涂层相组成及摩擦磨损性能的研究[J].中国机械工程,2005,16(15):1391-1394.

[57]Fan Z,Yu H,Wang X.Molybdenum based amorphous and nanocrystalline coatings prepared by high velocity oxy-fuel spraying[J].Rare Metals,2012,31(4):355-361.

[58]Zhao X B,Ye Z H.Microstructure and wear resistance of molybdenum based amorpHous nanocrystalline alloy coating fabricated by atmospHeric plasma spraying[J].Surface and Coatings Technology,2013,(228):S266-S270.