靶材热处理温度对磁控溅射Mo 薄膜组织和性能的影响

张国君,马 杰,安 耿,孙院军

(1.西安交通大学,陕西 西安 710049)

(2.西安理工大学,陕西 西安 710048)

(3.金堆城钼业股份有限公司,陕西 西安 710077)

0 引言

由于Mo 的金属溅射膜具有诸如电阻率小、热稳定性强、耐腐蚀性好等突出性能,在太阳能电池、平面显示器、镀膜玻璃和存储介质等领域有着广泛应用。例如Cu(In,Ga)Se2(铜铟镓硒)太阳能电池因为成本低廉和转化效率高,是当前很被看好的太阳能电池之一,Mo 薄膜是其结构中背接触层的最佳选择,不仅能够与光吸收层之间形成优良的欧姆接触,还能够很好的阻碍作为基底的钠钙玻璃(SLG)中的Na+向吸收层的扩散。又如以前TFT-LCD 显示器中的栅电极主要用Cr/Al 材料制成,而Mo 薄膜材料的比阻抗和膜应力均小于Cr,且在生产加工环节中不会像Cr 那样对环境造成污染,因此Mo 薄膜已经成为Cr 的最佳替代者[1-3]。

磁控溅射镀膜技术具有沉积速率高、基片温升低、薄膜致密等优点成为当前Mo 薄膜的首选制备方法[4-5]。在Mo 薄膜的磁控溅射工艺研究中,张艳霞等[6]研究了溅射时间对Mo 薄膜的结晶取向的影响。王振东等[7]制备了具有(110)择优取向的Mo 膜并研究了基片温度和溅射功率对Mo 薄膜电学性能的影响。Ju-Heon Yoon 等[8]报道了工作气压对Mo 薄膜性能和Na 扩散的影响。而刘仁智等[9]的研究显示Mo 靶材组织对Mo 溅射膜形貌和性能具有一定影响,靶材的晶粒尺寸越细小,组织均匀性越好,Mo 膜的厚度均匀性也越好。本文通过对经过不同工艺热处理的钼靶材分别进行磁控溅射镀膜,使用XRD、SEM、AFM 以及四探针测试仪分别对Mo 薄膜的晶体结构、物相组成、截面和表面形貌、电学性能等进行了检测分析,研究了靶材热处理温度对Mo 膜组织和性能的影响,为Mo 靶材的制备工艺的优化提供参考。

1 实验方法

镀膜所用粉末冶金法制备的钼靶材纯度高于99.95%,相对密度大于99%,为直径80 mm 的圆片,厚度6~10 mm。样品的轧制变形量均为80%,分别在1 050 ℃、1 100 ℃、1 150 ℃、1 200 ℃、1 250 ℃、1 300 ℃进行1 h 热处理。

镀膜设备选用西安理工大学自行研制的MSP-300C 双室多靶磁控溅射镀膜设备,基片为Si(110)单晶片,镀膜之前,先将载玻片用试样夹固定置于丙酮溶液中用超声波清洗仪清洗15 min,接着浸泡在酒精中清洗15 min,取出后用吹风机加速酒精蒸发,待试样表面完全干燥后,便可放入溅射设备的真空室中镀膜。镀膜工艺为靶功率150 W,Ar 气流量20 mL/min,工作气压0.3 Pa,基片托盘转速为50 r/min,溅射时间40 min。

使用日本岛津XRD-7000SX 射线衍射仪对Mo 膜的晶体结构进行检测;JSM-6700F 型场发射扫描电子显微镜对薄膜的截面形貌和厚度进行观察;利用原子力显微镜(Dimension Icon)观察薄膜的表面粗糙度;四点探针法测试Mo 膜的方阻,每个样品取4 个点,取平均值。

2 实验结果和分析

2.1 Mo 薄膜的微观组织结构

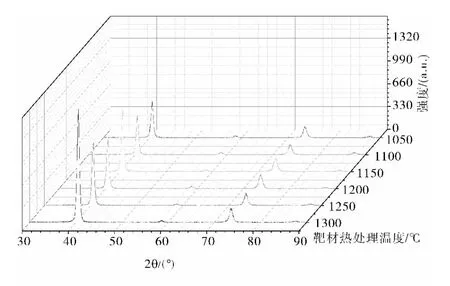

图1 为使用经不同温度热处理的Mo 靶材溅射沉积的Mo 薄膜的XRD 图谱。分析发现,所有靶材样品对应的薄膜均在2θ=40.5°、58.6°、73.6°、87.6°的位置出现了明显的衍射峰,通过与PDF 卡片对比标定得知,它们分别是金属Mo(110)、(200)、(211)、(220)晶面的衍射峰,Mo 薄膜呈现多晶状态,晶体结构为体心立方。所有衍射峰位置没有显著偏移,说明所有薄膜样品所受应力状态完全一致。随着靶材热处理的升高,(110)晶面衍射峰的强度整体呈升高趋势,说明Mo 膜(110)晶面的结晶质量不断变好,而其他3 个衍射峰强度则没有明显变化,说明靶材热处理温度的提高对溅射膜(110)晶面优先形核的速率和择优生长能力具有促进作用。

图1 不同温度热处理Mo 靶材溅射薄膜XRD 图谱

为了表征Mo 薄膜的择优取向情况,引入晶面(hkl)的织构系数TC[10],织构系数为某晶面的相对衍射强度与各晶面相对衍射强度总和之比,即:

式中:I(hkl)为薄膜样品(hkl)晶面衍射峰强度,Io(hkl)为标准Mo 粉末样品的(hkl)晶面衍射强度;n是计算时所选用的晶面数。当某一个(hkl)晶面织构系数TC>1/n 时,表明薄膜沿(hkl)晶面择优生长,织构系数越大则择优生长程度越高。

图2 Mo 薄膜各晶面织构系数TC值随靶材热处理温度变化曲线

对所有Mo 薄膜各个晶面的择优取向TC值进行计算,结果如图2 所示。由图分析可以看出,靶材的热处理温度对溅射薄膜的择优取向具有显著影响,所有Mo 薄膜样品的(110)和(211)晶面织构系数TC值均大于0.25,表明薄膜主要沿(110)晶面择优生长,且随着靶材热处理温度的提升,薄膜(110)晶面的择优程度越来越高,而(211)晶面的择优取向程度整体呈下降趋势。

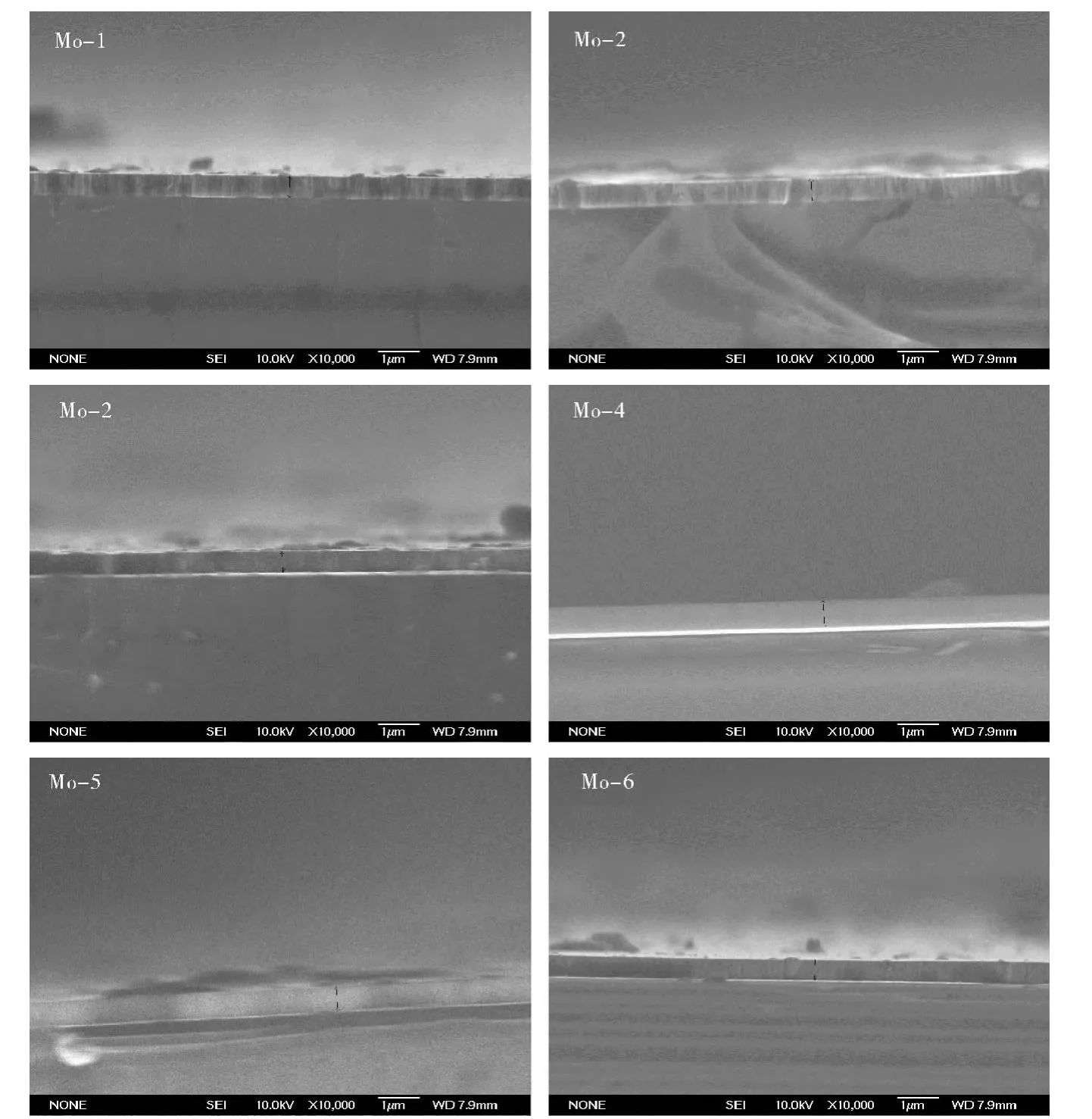

图3 不同温度热处理纯钼靶材磁控溅射制备Mo 薄膜的截面SEM 照片

图3 所示为经不同温度热处理的纯钼靶材使用磁控溅射技术制备的Mo 薄膜的截面扫描电子显微镜照片。Mo 薄膜与基体之间结合非常紧密,薄膜沿垂直基片方向以类似细纤维的柱状晶形态生长,表面平整、光洁,高低起伏较小,膜基界面清晰,柱状晶的高度即是膜厚,柱状结构单元的尺寸较均匀,晶柱间的间隙不明显,且存在着晶柱合并的现象,说明所制备的钼薄膜结构较理想。根据薄膜生长模式的晶带模型,在本实验中的条件下,形成的Mo 薄膜组织均属于晶带T 型组织,沉积过程中成膜的临界晶核尺寸较小,靶材原子到达薄膜表面时已经具备了一定的表面扩散能力,但在薄膜内部的扩散能力仍然很有限[11]。因而,虽然在沉积的阴影效应影响下薄膜组织仍保持了纤维状的结构,相比热激活形式生长的薄膜,纤维内部缺陷密度仍较高,但相比1 型组织,柱状单元之间分界处的空隙和孔洞等缺陷密度大为降低,致密度有所提高,柱状单元顶端的起伏程度较大的呈拱形鼓包状的表面形貌特征已经不太明显。

在镀膜工艺相同的情况下,薄膜的沉积速率主要由靶材的溅射速率决定。为表征不同Mo 靶材的溅射速率而对薄膜样品的厚度进行了测量,结果见表1。分析表明,靶材热处理温度的提升对溅射薄膜厚度的影响并没有一致的规律,其中热处理温度1 200 ℃的Mo 靶材的溅射速率最高,达到18.5 nm/min,而其他靶材样品的溅射速率基本在14.6~17 nm/min之间,差异不是很显著。在溅射工艺一定时,靶材的溅射速率主要是由靶材溅射面的平均晶粒尺寸和晶粒取向分布决定的。对于多晶材料,相比位于晶粒内部的原子,位于晶界处的原子处于更高的应力畸变状态,晶界能的存在使其具有更高的能量。靶材的平均晶粒尺寸越小,溅射面上的晶界密度越大,而位于晶界上的原子由于能量的不稳定在受到气体离子的轰击时更容易优先被溅射出来,所以靶材的晶粒尺寸越细小、均匀,其溅射率越高。此外,若靶材溅射面上的大部分晶粒具有其晶体结构密排面取向,则该靶材的溅射平面上具有更高的原子密度,在受到气体阳离子轰击时容易有更多的靶材原子被溅射出来,也会带来溅射率的升高。根据金属的回复、再结晶理论[12]知,当金属的变形量高于其临界变形量时,热处理温度的提升会使再结晶晶粒尺寸变大,而变形量的增加则可以细化再结晶晶粒尺寸。由此推测知,1 200 ℃热处理的钼靶材的平均晶粒尺寸应该不是最细小的,但其晶粒尺寸分布更为均匀且溅射平面上具有{110}晶面取向的钼晶粒所占的面积比例更高(Mo 是体心立方金属,{110}为其密排面),导致了溅射速率的提升。

表1 各样品薄膜的厚度和沉积速率

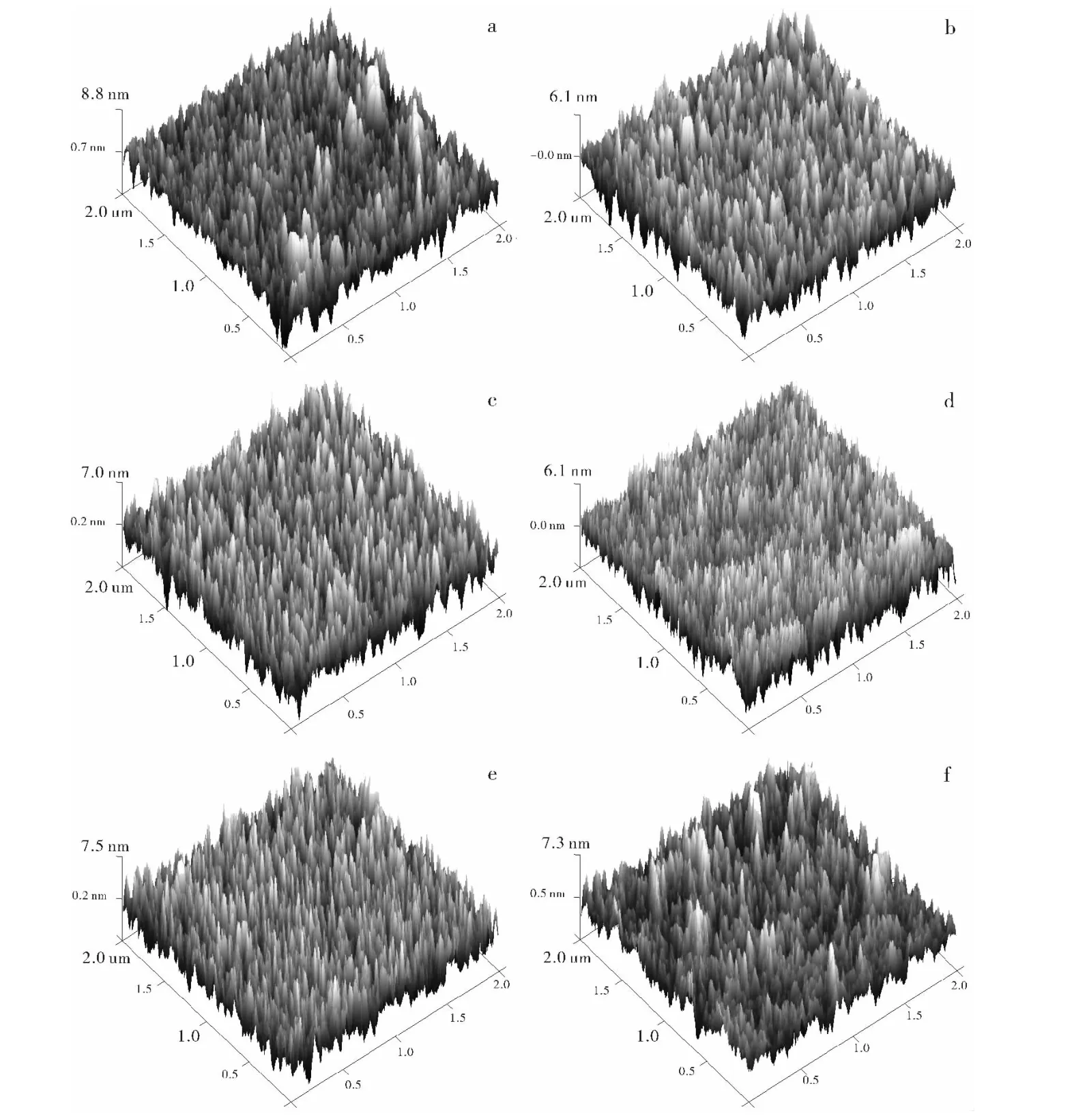

热处理温度不同的各个Mo 靶材的磁控溅射薄膜的表面AFM 图像如图4 所示,薄膜表面的起伏颗粒单元呈细峰状,一个颗粒单元不一定是一个晶粒,可能是多个晶粒的聚集体。起伏颗粒单元的高度具有局部的趋同现象,颗粒之间存在着空隙和沟壑。随着靶材热处理温度的增大,薄膜样品的表面颗粒单元的直径尺寸呈先减小后增大的规律,颗粒单元的致密性也呈现出同样的规律,且经1 200 ℃热处理的靶材的溅射薄膜样品表面颗粒单元的直径尺寸最细,高度分布一致,均匀性最好,且表面粗糙度最低。各薄膜的表面粗糙度均方根数值随热处理工艺的变化曲线见图5,分析发现Mo 靶材的热处理工艺变化对其溅射膜的表面粗糙度的影响较为复杂,没有统一的规律。薄膜表面平均粗糙度的变化主要受薄膜厚度、溅射沉积过程中原子的扩散能力、薄膜沉积过程的统计性涨落以及薄膜沉积的阴影效应等影响。而溅射速率较高的靶材在溅射镀膜过程中由靶材原子的轰击而引起的基片温度升高更加显著,有利于Mo 靶材原子由气相到达基片表面后的扩散,减弱阴影效应,降低薄膜的表面粗糙度,使膜的表面均匀性更好。

图4 Mo 薄膜的表面AFM 图像

图5 靶材热处理温度对Mo 薄膜表面粗糙度的影响

2.2 Mo 薄膜的性能

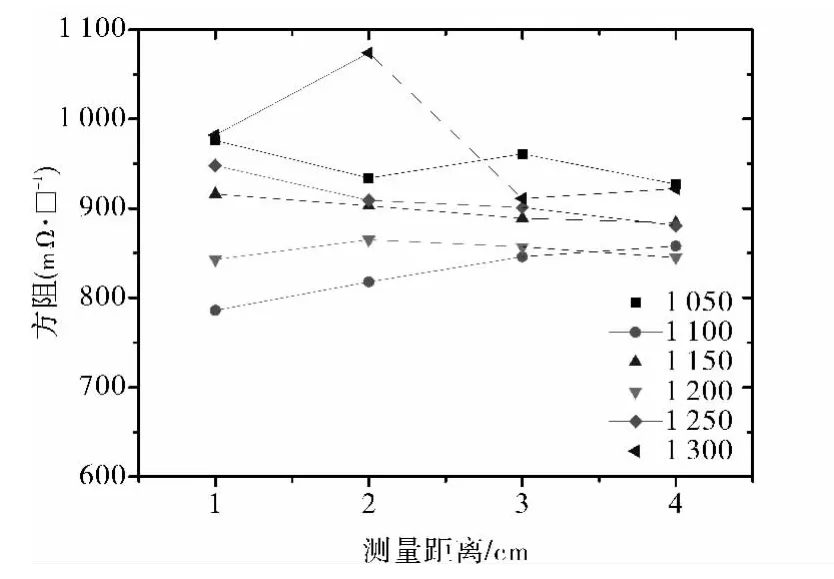

为表征Mo 薄膜的方阻均匀性,实验中采用四探针方法在各个溅射薄膜表面沿硅片纵向中心线等间距测试4 个点的方阻值,结果如图6 所示。取每个试样4 组方阻值的平均值作为试样的方块电阻,见表2。从图6 可以看出,整体上随着靶材热处理温度的升高,Mo 薄膜的方阻值先减小后增大,其中使用经1 150~1 250 ℃热处理的纯Mo 靶材溅射制备的Mo 薄膜方阻均匀较好;1 100 和1 300 ℃热处理的靶材的溅射膜方阻均匀性最差。方块电阻的特性是:对于给定的薄膜表面,选取测量的正方形区域边到边的电阻与其边长无关,不论边长大小,方阻的测量值都是一样的,也即方阻仅与薄膜的厚度等因素相关,因此可推断在同样的溅射功率下1 150~1 250 ℃热处理的纯Mo 靶材溅射制备的Mo 薄膜厚度均匀性较好。故1 200 ℃热处理靶材的溅射膜拥有较小的方阻值和较好的厚度均匀性,综合性能表现最为理想。

图6 靶材热处理温度对Mo 薄膜方阻的影响

表2 各样品的平均方块电阻值

3 结论

运用磁控溅射法及经过不同温度热处理工艺制备的Mo 靶材,在Si 基片上沉积了Mo 金属薄膜,研究结果表明:

(1)所制备Mo 薄膜样品均主要沿(110)晶面结晶择优生长,且随着靶材热处理温度的提升,薄膜的(110)晶面的择优取向程度逐渐提高。

(2)薄膜截面均呈柱状晶形貌,属于晶带T 型组织,结构较为致密和均匀。其中1 200 ℃热处理的靶材溅射率最高,获得了最厚的Mo 膜,且Mo 薄膜表面粗糙度最小。

(3)Mo 薄膜的方阻值随靶材热处理温度的升高整体呈现出先减小后增大的趋势,1 200 ℃热处理的靶材的溅射膜具有较小的方阻和较优的厚度均匀性,综合性能最好。

[1]A.M.Hofer,J.Schlacher,J.Keckes,et al.Sputtered molybdenum films:structure and property evolution with film thickness[J].Vacuum,2014(9):149-152.

[2]范海波,孙院军,赵宝华,等.溅射电流和时间对钼薄膜电学性能的影响[J].中国钼业,2012,36(1):15-17.

[3]Hsiao-Min Wu,Dhih-Chang Liang,Yao-Leng Lin,et al.Structure and electrical properties of Mo back contact for Cu(IN,Ga)Se2solar cells[J].Vacuum,2012(86):1916-1919.

[4]田民波,刘德令.薄膜科学与技术手册[M].北京:机械工业出版社,1991.

[5]姚寿山,李戈扬,胡文彬.表面科学与技术[M].北京:机械工业出版社,2004:4-8.

[6]张艳霞,冀亚欣,欧玉峰,等.溅射时间对Mo 薄膜结晶取向的影响[J].功能材料,2013,6(44):1-4.

[7]王震东,赖珍荃,范定环,等.高择优取向Mo 薄膜的直流磁控溅射制备及其电学性能[J].光子学报,2011,40(9):1342-1345.

[8]Ju-Heon Yoon,Sunghun Cho,Won Mok Kim,et al.Optical analysis of the microstructure of a Mo back contact for Cu(IN,Ga)Se2solar cells and its effects on Mo film properties and Na diffusivity[J].Solar Energy Materials and Solar Cells,2011(95):2959-2964.

[9]刘仁智,孙院军,王快社,等.Mo 靶材组织对溅射薄膜形貌及性能的影响[J].稀有金属材料与工程,2012,41(9):1-3.

[10]赵志明,丁 宇,曹智睿,等.CIGS 薄膜太阳能电池用Mo 背电极的制备与结构性能研究[J].材料导报(B:研究篇),2011.6,25(6):2-5.

[11]唐伟忠.薄膜材料制备原理、技术及应用[M].北京:冶金工业出版社,2003:178-188.

[12]S.primig,H.Leitner,H.Clemens,et al.On the recrystallization behavior of technically pure molybdenum[J].Journal of Refractory Metals and Hard Materials,2010,28,703-708.