影响钼合金顶头使用寿命因素浅析

史振琦,黄晓玲,易永鹏

(金堆城钼业股份有限公司金属分公司,陕西 西安 710077)

0 引言

被广泛应用于国防、汽车、建筑等领域的高镍铬不锈钢管,在国内多用钼合金顶头热穿孔成形。近年来随着城镇化住宅、公共建筑和旅游设施的大量兴建,我国的不锈钢管用量呈逐年增长的态势,由此带动钼合金顶头的年需求量已达到了700 t。本研究通过对钼合金顶头生产过程的分析,找出影响钼顶头质量的主要原因,并提出延长使用寿命的措施。

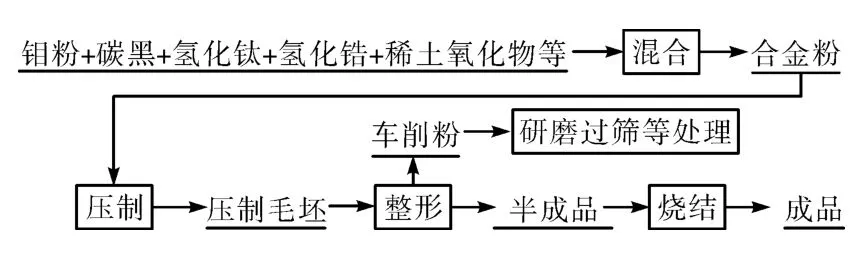

1 钼顶头的生产方式

从20 世纪70 年代后,钼基合金顶头(简称钼顶头)的生产工艺经过多次的改进、优化,具有低成本、高寿命的粉末冶金制备钼顶头的方法,被广泛推广和使用[1-2]。粉冶钼顶头的生产工艺见图1。

图1 粉冶钼顶头生产工艺流程

2 主要影响因素

2.1 粉末粒度和形态因素

2.1.1 钼粉粒度的影响

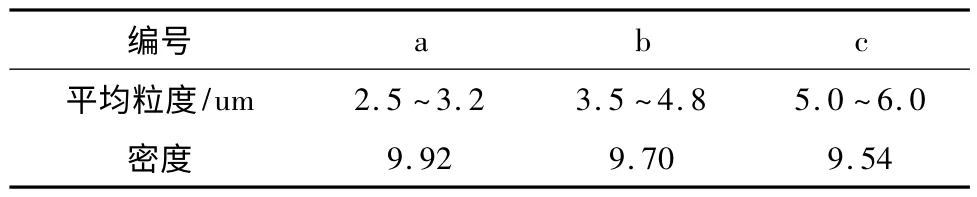

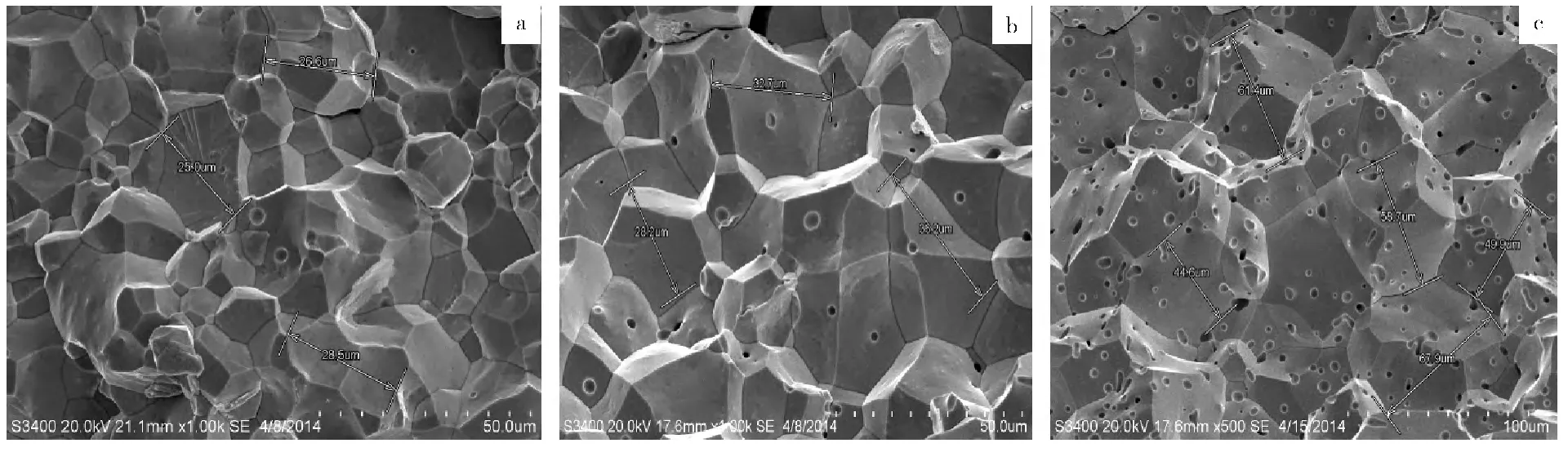

表1 为3 种不同粒度范围的钼粉,按照相同的工艺进行压制、烧结试验后的密度情况,图2 为a、b、c 试样的烧结组织。由表1 和图2 可见,试样的晶粒c >b >a,试样的密度a >b >c。说明钼粉的粒度越小,相对比表面就越大,其活性和界面特性相对得到较大改善,坯料烧结时颗粒间相互扩散距离缩短,更易获得均匀、致密的烧结组织。由图2 可以看出,a 试样的晶界与晶格面上的孔隙完全闭合,气体杂质排除充分,烧结达到了完全致密化,并且晶粒直径控制在25~30 μm。而c 试样由于粒度较大,相同烧结工艺下试样的密度较低,气孔多,且有明显的通孔。作为具备优异性能的钼顶头指标之一,就是基体的晶粒细小均匀,并且密度较高,从而提高钼顶头的耐磨度和抗变形能力。

表1 3 种钼粉的粒度指标及烧结后试验密度

2.1.2 试剂的粉末形态

图2 不同粒度试样的烧结组织

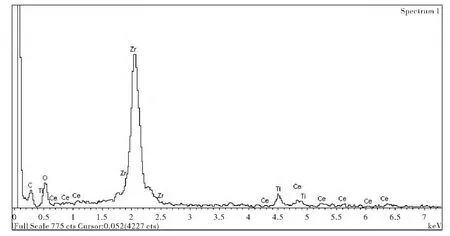

图3 为氢化物打开包装后的粉末状态。由此可见,虽然粉末是真空包装,但由于粉末制备工艺(水下过筛后烘干),在存储的过程中易出现团聚、结块的现象。这种结块的氧化物团聚体,在混粉的过程中不易打散,经压制成型、高温烧结后会直接导致钼顶头内部及表面形成熔融孔洞(见图3),通过对黑色孔洞扫描及能谱分析(见图4),可以看出其主要成分是C、O、Zr、Ti,根据相关钼合金的研究报告,Zr、Ti 元素少部分与Mo 进行连续固溶后,一部分形成碳化物,另一部分与合金中的氧结合以ZrO2和MoxTiyOz复合氧化物粒子相存在[3]。由此可以判断,黑色孔洞既为Zr、Ti 的碳化物和氧化物的富集区域。这种孔洞在钼顶头的穿管过程中,极易形成热疲劳断裂的裂纹源。

图3 氢化物粉末状态以及造成的缺陷

2.2 合金元素配比因素

钼合金顶头的添加元素为Ti、Zr、C、稀土元素,Ti、Zr 元素以TiH2、ZrH2形式加入,在合金中可提高其表面活性,对钼粒子表面产生活化作用,有很强的脱氧作用,并且Ti 还有脱氮作用,可以减少合金中由于O、N 在晶界的富集引起的脆性[4]。

稀土元素则以氧化物形式加入,可使结晶更加细化,并能抑制Mo2C 的形成,从而提高合金的塑性,尤其是对提高钼顶头的高温性能有重要作用[1]。

2.2.1 Ti、Zr、C 元素的配比

钼合金顶头中的Ti、Zr 与C 可以形成细小的TiC 和ZrC 颗粒,这些弥散分布的质点能有效阻碍位错运动,对合金产生第二相强化。m(Ti +Zr)/m(C)的最佳比例在4~10 之间[5]。C 过多,除了生成TiC 和ZrC 外,还生成脆性相Mo2C,对改善钼顶头的塑性非常不利;C 过少,影响弥散强化的第二相碳化物的生成,第二相粒子在钼基晶粒边界的钉扎作用减弱,对提高钼顶头的再结晶温度和高温强度影响较大。

范景莲[3]等研究结果表明,元素Zr 添加量在0.1% (质量分数)时,合金性能最高;元素Ti 添加量在0.8%(质量分数)时,合金性能最高。但笔者认为,作为钼顶头添加Ti、Zr、C 元素的比例,应考虑到以下因素:(1)在钼顶头的烧结过程中,钼粉所含的氧被碳还原,造成合金中碳含量的减少,尤其是氢气烧结还会发生碳的烧损;(2)钼顶头在穿管时急冷急热的恶劣环境,以及顶头在穿管过程中受到的3 种载荷[6]:一个是沿径向的轧制力,二是沿顶头表面与轧制方向相反的摩擦力,三是沿顶头表面与轧辊转动方向相反的摩擦力(这个力相当于一个扭矩)。

综合上述因素,应适当增加C 元素的比例,将m(Ti+Zr)/m(C)的配比控制在3~5 之间;与此同时,Ti、Zr 的添加量在范景莲等研究结果的基础上适当的提高,以此增加第二相粒子碳化物在钼基体中的弥散分布,从而提高钼顶头的高温性能。

2.2.2 稀土元素的配比

钼顶头中添加的稀土元素主要有Y2O3和CeO2两种,其在钼合金基体中的作用具体如下:

图4 孔洞的能谱分析

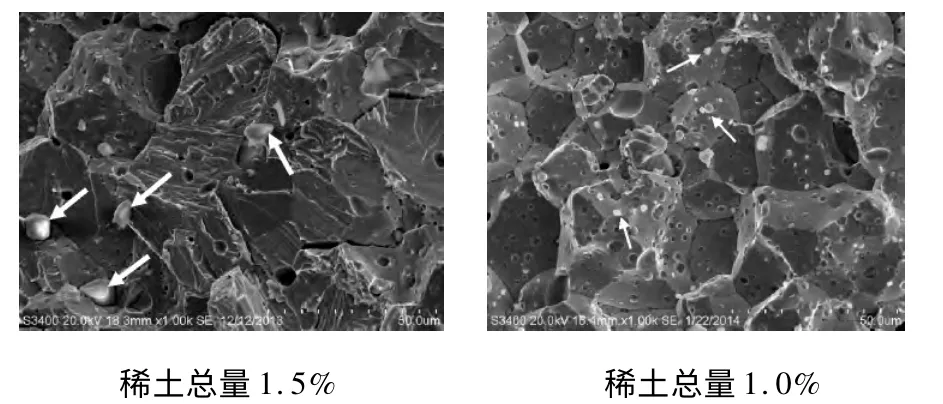

(1)CeO2主要以纤维状存在于钼合金中,其塑性变形均匀,减轻了位错塞积,从而延缓裂纹形核过程因而塑性高[7]。此外,CeO2细化晶粒的能力较Y2O3强(见图5),相同杂质浓度下,单位晶界面上杂质含量少,弥散强化程度高,对合金的硬度提高较大。

(2)Y2O3主要以球状颗粒钉扎在晶粒边界,并且硬度较高,在基体中阻碍了晶界的迁移和位错的滑移,可明显提高钼合金的高温强度。同时Y203颗粒周围会产生更大的应力集中,促进空洞、裂纹的萌生和扩展,易发生局部断裂,因而塑性稍差[7]。

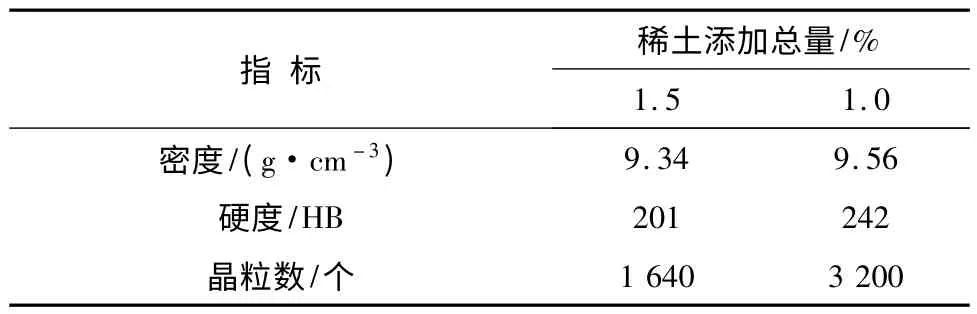

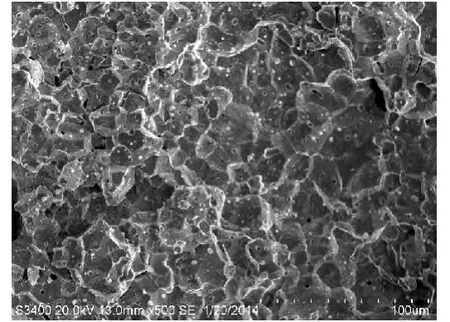

根据曾建辉研究结果表明,同时添加CeO2和Y2O3的总量在1.5%左右时,对合金的复合强化效果达到最佳,可减少了裂纹和墩粗等早期破坏现象[8]。但通过实验发现,复合强化的添加方式,容易造成稀土氧化物富集,导致合金致密性变差,密度降低,需控制稀土元素的添加总量。表2 为不同添加量的稀土元素对钼合金指标的影响,图6 为相同工艺烧结后试样的SEM 照片。由此可以看出,在稀土含量为1.5%的钼合金组织中,富集的稀土元素减少了合金强化质点相的生成,造成了钼晶粒大小不均匀,还形成许多大小不等、形态各异的孔洞,这些孔洞极易形成裂纹源,在穿管过程中逐步延伸直至顶头破坏。

2.3 烧结因素

在钼顶头的整个生产过程中,烧结是影响其质量、性能以及成本的关键因素。因此制定合理的烧结方式以及工艺,对提高钼顶头的使用寿命是至关重要的。

图5 不同稀土氧化物对合金晶粒的影响

表2 不同稀土添加量对合金的影响

图6 不同稀土含量的钼合金第二相粒子分布情况

2.3.1 烧结方式

钼顶头的烧结方式主要有氢气烧结和真空烧结两种方式,其中氢气烧结的钼顶头氧含量低,排杂效果较真空烧结方式强,产品的后续加工性能较强,质量稳定,但能耗成本较高。真空烧结的钼顶头,晶粒组织均匀,产品的密度普遍较氢气烧结高,但真空烧结过程排杂、除氧效果受真空度的制约较大,并且氢化物在800~900 ℃分解以及C 粉的挥发,对控制炉内真空度的稳定性影响较大,从而造成钼顶头质量的波动。综合上述因素,应选择质量稳定的氢气烧结方式。

2.3.2 烧结工艺

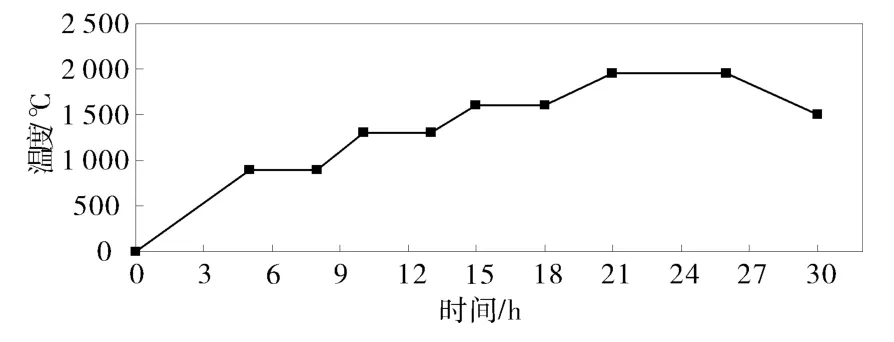

图7 为复合强化的钼顶头氢气烧结的工艺曲线,其设计思路如下:900 ℃保温,目的在于使得氢化钛氢化锆彻底分解;其在800~900 ℃会完全分解,而在1 300 ℃保温是因为坯料有厚度,需要一个均热的过程,而且热扩散需要时间,保温可使热扩散均匀;在1 600 ℃保温是在此温度段有强化相碳化钛、碳化锆生成,并且是合金脱氧最快的阶段;烧结最终温度选择1 950 ℃,是因为添加CeO2和Y2O3与钼同为高熔点物质(熔点2 400~2 650 ℃),烧结温度必须在熔点的66%~83%之间,从而保证合金的致密性。图8 为按照此工艺烧结的钼顶头SEM 照片,可以看出晶粒尺寸细小均匀,第二相粒子的均匀的分布在晶粒的晶界及晶面上,合金致密良好,孔隙闭合完全无通孔,密度达到了9.58 g/cm3。

图7 氢气烧结的工艺曲线

图8 钼合金顶头的烧结组织

3 提高顶头寿命的措施

综合以上因素,可通过以下几方面来控制钼顶头的质量,延长其使用寿命。

(1)钼粉的粒度应控制在2.5~3.2 μm 之间,改善钼粉的压制、烧结的性能,使钼基晶粒细小均匀,可有效提高钼合金顶头密度;添加试剂的粉末通过物理破碎的方式细化,可提高添加元素在钼基体中的均匀度,能有效地改善烧结过程第二相粒子的弥散分布,从而增强对晶粒长大的抑制作用,使其更有效地细化晶粒。

(2)钼合金顶头的添加元素中的Ti、Zr 元素以TiH2、ZrH2形式加入。并将m(Ti +Zr)/m(C)的配比控制在3~5 之间,可增加第二相粒子碳化物在钼基体中的弥散强化作用,从而提高钼顶头的高温性能。稀土合金添加总量应控制在1.0%左右,可减少氧化物在钼基体中的富集,杜绝裂纹源的形成,提高钼顶头的寿命。

(3)综合考虑质量与成本的因素,钼顶头应采用氢气烧结的方式,并可参照图7 的曲线制定烧结工艺,可得到质量稳定的钼顶头。

[1]田 丹.粉冶钼基合金顶头的生产与质量控制[J].中国钼业,2008,32(2):49-51.

[2]周 伟.物理破碎法改善钼粉性能对TZC 钼合金顶头密度影响的研究[J].中国钼业,2010,34(4):35.

[3]范景莲.微量合金元素Ti、Zr 对Mo 合金性能和显微组织的影响[J].粉末冶金技术,2009,27(1):3-6.

[4]喻玮强.稀土钼合金组织结构的研究[J].稀有金属与硬质合金,2002,30(3):36

[5]黄 强.TZM 合金的研究进展[J].材料导报,2009,23(11):39.

[6]左羽飞.钼顶头破坏行为及强韧化分析[J].中国钼业,2003,27(6):33.

[7]杨秦莉.稀土Y、Ce 对钼合金力学性能的影响[J].中国钼业,2012,36(5):53-54.

[8]曾建辉.稀土钼顶头材质的研究[J].稀有金属与硬质合金,2001,145:32-35.