脱硫倾翻钩液压系统故障分析与改进

方涛,向忠辉,肖矿荣

(武钢股份设备维修总厂,湖北武汉 430083)

脱硫倾翻钩液压系统故障分析与改进

方涛,向忠辉,肖矿荣

(武钢股份设备维修总厂,湖北武汉 430083)

根据脱硫倾翻钩液压系统的工作原理,对倾翻钩油缸自动上抬故障现象进行了分析与诊断,采用中位机能为Y型的电液换向阀取代原中位机能为O型的换向阀,改进后消除了类似故障。

脱硫倾翻钩;液压系统;故障

炼钢厂脱硫工艺是利用镁粉将铁水中的硫形成浮渣脱离钢水。再采用扒渣机清除铁水表面的浮渣,在扒渣过程中需要将铁水罐倾翻一个角度。某炼钢厂采用一种倾翻钩设备来倾翻铁水罐,就是采用液压油缸作执行元件,下面驱动一个钩子。扒渣时,将钩子钩住铁水罐,然后驱动油缸上升,将铁水罐倾斜一个角度,便于扒渣,扒渣完成后,油缸下降,铁水罐复位。

1 脱硫倾翻钩液压设备工艺简介

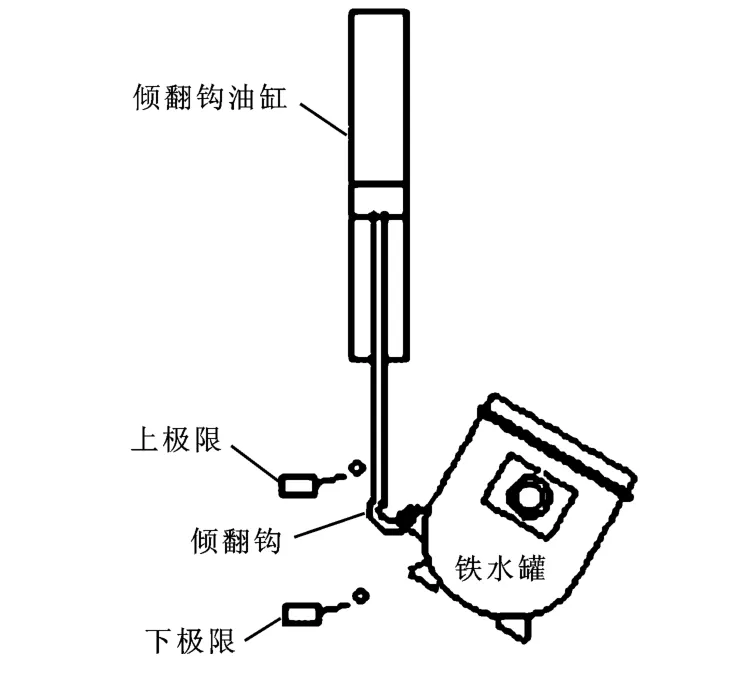

倾翻钩设备结构如图1所示,主要由油缸,倾翻钩,上、下极限组成,油缸规格为 φ320/φ180× 2 500。当扒渣开始时,油缸驱动倾翻钩上升,带动铁水罐倾斜,碰到上极限后停止,铁水罐倾斜一个角度。扒渣工序完成,油缸驱动倾翻钩下降,碰到下极限后停止,铁水罐复位。

图1 倾翻钩设备示意图

2 脱硫倾翻钩液压原理简介

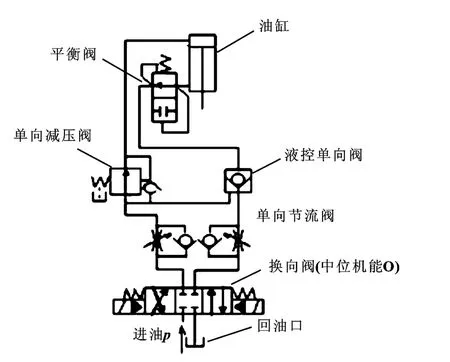

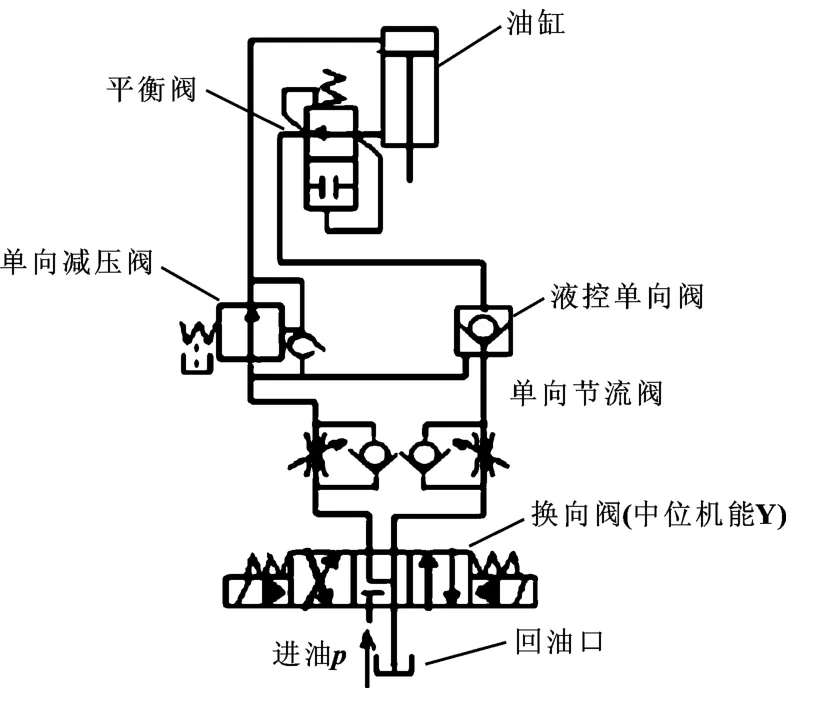

倾翻钩液压原理图见图2。

(1)倾翻钩上升。换向阀左位得电,压力油经过单向节流阀、液控单向阀、平衡阀进入倾翻钩的有杆腔;同时无杆腔油液经过单向减压阀、单向节流阀后回油箱,实现倾翻钩的向上提升。

图2 倾翻钩液压原理图

(2)倾翻钩下降。换向阀右位得电,压力油经过单向节流阀、单向减压阀、进入倾翻钩的无杆腔,同时压力油还充当控制油路打开液控单向阀;有杆腔油液经过平衡阀、液控单向阀、单向节流阀后回油箱,实现倾翻钩的向上提升。

(3)倾翻钩静止。换向阀电磁铁不得电,倾翻钩处于静止状态。

通过对倾翻钩液压控制原理的分析可知,换向阀得失电状态是液压系统的关键所在。其中平衡阀不仅能使油缸在下行运动时候平衡超越负载和垂直向下的自重,达到运动平稳的目的;也充当防爆阀的作用,如受到液压冲击导致油缸有杆腔油液压力超高时,可以使得平衡阀迅速处于断开位,防止油管爆裂。

3 一种液压故障的分析

(1)故障现象

倾翻钩液压系统投入生产使用后,发生过几次倾翻钩油缸自动上抬故障现象,由于倾翻钩是用来提升铁水罐的,在生产中如倾翻钩不受人工控制而自动上升将有可能造成泼铁,溢出铁水很容易使液压系统着火,直接造成生产中断,甚至造成安全事故。

(2)故障分析及诊断

①对照脱硫倾翻钩液压系统原理图分析,倾翻钩油缸上抬,可以肯定油缸下腔必然会有压力油进入。从倾翻钩液压系统原理图来看,系统压力油要想进入油缸下腔,必须要经过电液换向阀,除此外别无它路,因此电液换向阀在这里是关键所在。实际上每次发生故障更换电液换向阀后才恢复正常。

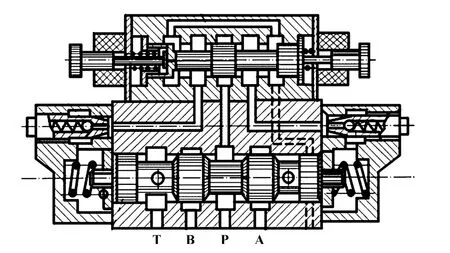

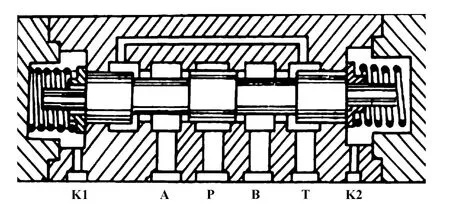

②以上分析只是找出了故障部位所在,但具体原因还必须根据电液换向阀的结构图来进行分析。图3为目前在脱硫倾翻钩液压系统中使用的中位机能O型电液换向阀结构原理图。

图3 倾翻钩电液换向阀结构原理图 (中位机能O)

图示阀芯处于中位时,压力油路P、A、B、T等均不通,但当阀芯有磨损时,虽然换向阀没有换向,但P腔的压力油仍可以从阀芯间隙泄漏到紧邻旁边的A腔或B腔 (见图4)。由于这个泄漏过程很慢,当泄漏量积累到一定时,油缸才会上抬至离开下限位。并在操作台上显示,发生油缸自动上抬情况。

图4 换向阀处中位时压力油可能泄漏示意图

4 改进措施

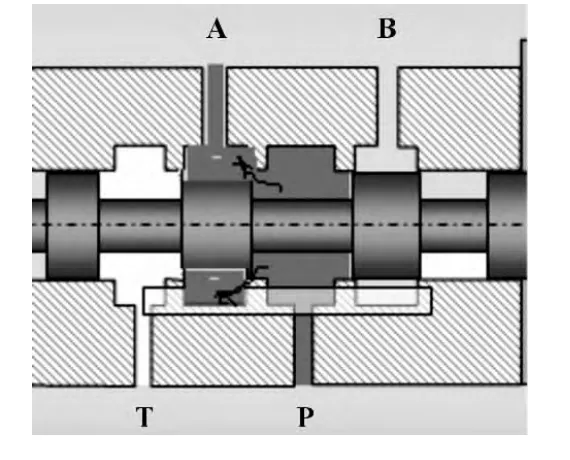

因为液压换向阀大多采用滑阀结构,阀芯不可避免地会发生磨损,因此要解决磨损的问题几乎不可能。关键问题是虽然存在泄漏问题,但只要A、B工作腔不带压即可。所以作者经过仔细分析后决定改用滑阀中位机能为Y型的电液换向阀取代原阀,该阀结构示意图如图5所示。

图5 倾翻钩电液换向阀结构原理图 (中位机能Y型)

从图中可明显看出阀芯处于中位时的通路情况,A、B两工作腔在图示位置均与回油T腔接通,因此这时候即使电液换向阀产生内泄油,也会直接通过回油腔流回油箱,而不会在工作腔内生成压力,避免停止时产生冲击和振动,对油缸也就不会产生任何影响了。同时Y型机能的好处还在于换向阀中位时,液控单向阀控制端无压力,保证液控单向阀封牢。改进后的液压系统原理图如图6所示。

图6 改造后的倾翻钩液压原理图

5 结论

采用Y型阀取代原O型阀后,使用情况良好,类似故障没有发生。此项改进措施在保证原液压回路特点的情况下,消除了铁水罐自动上升的故障,保证了安全,项目投入少,效益高。

【1】黄志坚.液压设备故障诊断与检测实用技术[M].北京:机械工业出版社,2005.

【2】黎啟柏.电液比例控制与数字控制系统[M].北京:机械工业出版社,1997.

【3】成大先.机械设计手册:第5卷[M].北京:化学工业出版社,2008.

【4】黄浩,向忠辉,丁明.顶升台架液压系统异常故障的分析及处理[J].机床与液压,2004(11):202-203.

【5】姜继海.液压与气体传动[M].北京:高等教育出版社,2006.

【6】雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

TH165+.3

B

1001-3881(2014)8-159-2

10.3969/j.issn.1001-3881.2014.08.051

2013-02-05

方涛 (1983—),男,本科,工程师,主要从事连铸机设备维护工作。E-mail:FT62544342@Chinaren.com。