数控机床几例特殊故障的检修

易贵辉,陈滨

(中国工程物理研究院机械制造研究所,四川绵阳 621900)

数控机床几例特殊故障的检修

易贵辉,陈滨

(中国工程物理研究院机械制造研究所,四川绵阳 621900)

通过检修实例分别介绍FANUC 0M系统加工中心的X轴故障原因及排除故障的方法、SIEMENS 810控制系统的激光切割机高压无法接通故障的原因及排除故障的方法。这些故障有些是在无资料的情况下做的一些尝试,供大家参考。

数控机床;特殊故障

随着数控机床的日益广泛使用,如何增加数控机床的加工时间、减少机床的故障停机时间就变得越来越重要了,同时也对数控人员的维修效率和质量提出越来越高的要求。在维修时,通过排除数控机床所发生的显性故障和隐性故障,可以减少因设备自身原因的意外停机和人为原因的事故停机。作者通过减少平均排除故障时间MTTR(Mean Time To Pepair)、增加平均无故障时间MTBF(Mean Time Between Failures)的方法,来提高数控机床的有效度A。下面通过一些检修实例来介绍是如何排除故障的。

1 伺服过电流有报警故障检修

某采用FANUC 0M系统的加工中心,有一次在给机床的液压油箱加油后,给机床通电,X轴在运行过程中突然停下,同时另外两个轴也停止运行,液压电机无法起动。

故障诊断。在现场看见机床屏幕上显示412#报警,由说明书查到412#报警是X轴检测错误。因为故障是在给液压油箱加油后出现的,先是怀疑液压电机是否有问题。经检查,液压电机的接线和电阻值都是正确的。打开电气柜,发现自动开关QF2跳闸,重新合上QF2,故障依旧。

故障现象分析。因为液压不能起动是在X轴进给停止后发生的,应是X轴不正常才引起液压不能起动的,所以重点应放在解决X轴不正常这个问题上。先检查外围,检查与X轴驱动相关的外围元器件,没有发现问题;接着检查X轴,在检查中发现X轴AC伺服放大器显示数字“3”,查机床说明书,数字“3”是伺服放大器报警,报警内容是 (HCAL)高电流报警,机床正常时伺服放大器应该显示“0”。报警的原因有:(1)电动机动力线接错;(2)数控系统侧的伺服板异常;(3)电动机线圈内部短路; (4)晶体管模块损坏。分别对这4点内容进行检查: (1)检查X轴伺服电机的动力线及位置检测信号线都没发现问题,重新接线也不行。(2)交换X轴和Y轴速度控制板的位置检测插头M34、M37及电机动力线U、V、W。交换后故障转移到Y轴上,Y轴变得不能移动了。因此排除了伺服电机接线错误问题,故障点应该发生在X轴AC伺服单元上。(3)拆除X轴AC伺服电机的动力线后,使TGLS报警无效 (对于M系统将S23设定为短路),合电源试通电,开机故障仍旧。说明故障点不在伺服电机上,而是在伺服驱动单元。(4)取下并拆开X轴AC伺服放大单元,逐一检查与电流有关的电流控制、SPWM控制、主控制板基极驱动信号和变频逆变 (大功率晶体管模块)等部分。这种故障应该是大功率晶体管模块出故障的可能性要大些,把重点放在检查大功率晶体管模块上。当用万用表检查变频逆变部分的大功率晶体管模块TM时,将6个大功率晶体管模块的连接断开,用万用表的欧姆档对这6个晶体管模块逐一检查,发现6个中有1个晶体管模块TM1的C-E间的阻值只有3.2 Ω。从电路板上焊下TM1,再测TM1的C-E阻值还是只有3.2 Ω。正常时C-E间的正向阻值应该是几百欧姆,反向阻值应该是无穷大。如果小于10 Ω说明TM1内部短路。查到故障元件,对故障原因进行分析:AC伺服单元过电流的原因就是因为晶体管模块TM1被击穿,造成这一相的电流过大,大于其他两相的电流,使三相电流不平衡,控制电路便产生报警信号,关断了速度准备信号,SPWM(正弦波脉宽调制)的电流控制和逆变器的晶体管模块被迫停止工作,所以AC伺服放大器没有输出,X轴也就不会移动了。确认电路板上没有其他短路的情况下,再对PCB上晶体管驱动放大电路进行认真检查,检查没有问题后,更换新的晶体管模块,故障排除。

故障原因。晶体管模块被击穿的原因是:(1)主要原因是伺服放大器中由大功率晶体管 (现在很多是IGBT)组成的晶体管桥式逆变器,如果带感性负载 (电机就是感性负载),当晶体管模块中的达林顿管由饱和导通转为截止的瞬间,电流变化值di/dt及电压变化值du/dt可达正常时的上百倍,如果达林顿管C-E结不能承受这么高的电压,就会造成达林顿管二次击穿。还有当伺服电机在起动瞬间,起动电流较大,伺服对电动机的电流变化值di/dt、最大电流起止控制如果失误都能造成过电流。为防止过电流,在逆变桥臂上要有限流电阻。所以为克服大功率晶体管的二次击穿,就要使其C-E间的电压UCE上升速率变缓,让集电极电流IC下降速率加快。采用在大功率晶体管的C-E间并联快恢复的二极管和RC吸收回路,以减缓UCE电压上升的速率。这样就可减小达林顿管损坏的概率。(2)晶体管模块被击穿的第二个原因是:电动机在换向时电流很大,如果换向时间过短 (存在死区),死区时间小于晶体管的关断时间,就会造成逆变失败,过电流保护电路动作,显示报警。(3)电动机过负荷,电流过大,伺服驱动单元停止输出,显示过电流报警。(4)另外由于车间环境的灰尘、冷却水雾的影响,造成电路板的绝缘下降,也是使达林顿管损坏的原因之一。

故障排除方法:更换晶体管模块,清洁电路板的针型接插件。

2 气压不足有报警故障检修

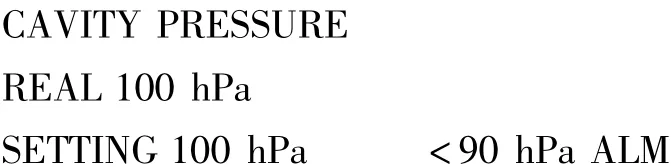

某采用SIEMENS 810控制系统的激光切割机出现高压无法接通、无法发出激光的故障。系统有报警,屏幕显示内容:

故障机制分析。发生故障是因为激光切割机的CO2激光器腔内压力不足 (p<90 hPa),而产生报警信号,造成高压无法接通。机床在通电后,要延时一会激光器主电源才能接通,接通后开始向激光器腔内充气加压。激光器腔内加的是N2、He、CO2气体。只有当腔内压力达到设定的压力值时 (100 hPa),高压才能接通。

故障诊断。在诊断过程中发现:(1)电源变压器T2的次级230 V有一短接线接触不好有松动,重新接好此短接线。(2)机床横梁后面的气动控制站有一压力检测开关B50动作频繁,B50的压力检测值为0.14/0.17 MPa,检测的是整个气路的进口压力。当其压力小于检测值时,压力检测开关B50触点断开,产生报警信号,高压就无法接通。测量B50触点的电压,发现触点的24 V电压时有时无 (B50时通时断)。检查压力检测开关并无损坏。后来调节压力调节阀Y50,将压力值增大些,压力检测开关B50闭合恢复正常了。这时高压仍无法接通,要想使高压接通,还需使N2、He、CO2及空气的气压值满足要求,规定值为0.35 MPa。需要检查 N2、He、CO2及空气的压力。(3)检查发现N2、He的气压值不正常。进气压力和出气压力都不对,需要调节。进气压力和出气压力的调节是很复杂的,它需要进气阀压力和出气阀压力一起配合调节 (调它们的比值)。方法是:先调N2的进气调节阀Y50调到0.14/0.17 MPa。再调N2的出气调节阀Y51,调到0.35 MPa。它们的压差值为0.18/ 0.21 MPa。接下来调 He的出气调节阀 Y52,调到0.35 MPa。调前用改刀往下按He和 N2气阀,听到有嘶嘶的放气声,以保证气路未堵塞。经过反复调节N2和He的进气阀的进气气压和出气阀的出气压力(即反复调Y51和Y52,调节它们的进气压力和出气压力的压差值),一直调到屏幕上显示100 hPa,与设定值相符且显示值稳定为止。通过以上步骤调节后,压力正常。当腔内压力达到设定值100 hPa,报警信号消失,高压准备信号接通,可以加高压了。故障得以排除。

故障原因。因为加入激光器腔内的CO2、N2和He的气压不足,造成压力检测开关无法闭合,机床检测不到压力值,产生压力不足报警信号,出于高压保护的目的,高压就无法接通。

3 电源相序错误无报警故障检修

同样是上面的机床,有一次突然出现屏幕无显示故障。故障诊断分析。在现场检查时,先是发现控制柜内有一自动开关QF3跳闸,合上此开关屏幕仍无显示,查机床说明书无此故障的任何说明,图纸也不全,给维修造成了一定的难度。经过对有关的元器件逐一排查,查到一个像接触器的器件K11,它的上端有3根线,标的是L1、L2、L3,下端有2根线,标的是15、18。根据经验判断,它应该不是接触器或继电器。测L1、L2、L3任意两相间的电压为AC 380 V,应是电源的进线。15、18线间的电压为DC 24 V,应是控制电压。调换L1L2L3中的任意两相,屏幕还是不显示,应该不是电源相序问题。经分析判断15、18可能是一对常开触点,在通电时应该是闭合接通的。为了保险起见,用1 A的保险丝短接15号线和18号线,通电后屏幕有显示了。看来真是15和18未闭合导致的故障。查其他机床的资料知道:有些进口机床为了防止电源相序错误,在电源进线上装有相序调节器,用来调节电源电压的允许波动范围和调整相序。这个元件有可能是相序调节器。当相序正确(正相序)时,它内部的继电器通电,其常开触点闭合,DC 24 V控制电源输出到控制单元,整个数控系统才能通电;当相序不正确 (相序反了)时,它内部的继电器就不通电,其常开触点断开,整个数控系统就不能通电。因此故障是由于相序调节器失效导致的相序检测失误造成的。

故障原因。由于相序调节器内部的继电器失效,引起其常开触点不闭合,造成电源相序错误,并产生报警信号,使得DC 24 V电压无法接通,屏幕就不能显示。相序调节器K11的作用就是当进线电源电压相序错误或超出电压允许波动范围时,此相序调节器动作,15、18断开不能闭合,使控制回路的DC 24 V电压无法接通。

图1是相序调节器K11的接线图。

图1 相序调节器K11的接线图

故障排除因为当时没有现成的备件替换,临时使用AC 220 V的中间继电器接在相线L1和零线N之间,替换原来以失灵的相序调节器内部的继电器作为应急处理。

4 主轴不变速无报警故障检修

北京生产的采用FANUC–0M系统的某加工中心主轴无高速,在加工过程中主轴不能从低速挡变换到高速挡。

故障诊断。此加工中心的主轴转速范围 15~4 000 r/min,低速S15~S893,高速S894~S4000。如果给出的主轴转速指令值低于S15或高于S4000,PC都将报警,主轴以前一个S代码指令的转速运行。该机床只有低速和高速两挡,对应的齿轮选择信号为GR10和GR20。因主轴转速在主轴转速范围内,不会产生报警,诊断比较困难。主轴不变速故障的原因有:(1)电气变挡信号没有输出;(2)主轴变速时压力不够;(3)变挡电磁阀卡死;(4)变挡液压缸拨叉脱落;(5)变挡液压缸窜油或泄漏;(6)变挡复合开关失灵;(7)变挡液压缸卡死。按照以上原因一一排查,先检查电气变挡信号是否输出,从系统诊断表中查到齿轮选择信号GR20为0,怀疑是没有检测到高速挂挡到位信号。高速挂挡到位开关是PNP型接近开关,当从低速挡变换到高速挡时,此开关应输出+24 V。显然是高速挂挡到位开关有问题,未检测到齿轮挂挡已到位。拆下主轴上面的盖板,检查接近开关的好坏,用一薄铁片去感应接近开关,接近开关的指示灯有变化,接近开关应该没有问题。检查过程中发现主轴在从低速挡换到高速挡时,感应块到接近开关的距离总是不到位,造成接近开关感应的信号太弱,接近开关的三极管不能导通,也就没有挂挡到位信号输出。

故障排除方法。调整感应块到接近开关的距离,此距离应在0.3~0.7 cm内,感应块与接近开关的接近面积应不小于1/2。调整好接近开关位置后,主轴能从低速挡变换到高速挡了,故障排除。

5 结束语

数控机床是现代各种工业的集成,包括CNC、PLC、软件、精密机械、数字电子技术、大功率电力电子、伺服拖动、电动机和控制、液压和气动技术、精密测量和传感器等多项技术。因为数控机床故障具有特殊性,所以在维修数控机床时,要针对数控机床的故障机制,对数控机床的故障进行分类,找到它们的共同点和不同点。在判断故障时,要根据有无报警信息进行分类诊断,对有报警故障要先弄清楚报警的内容是什么,根据报警的内容来判断故障发生的部位;对无报警故障,要对产生故障的原因进行分析,列出所有可能的故障原因,一一排查,从而缩小故障的维修范围。要学会利用机床本身具有的自诊断功能,这样能少走弯路,可以帮助人们判断故障,减少故障的维修时间。

【1】郭士义.数控机床诊断与维修[M].北京:机械工业出版社,2005.

【2】韩鸿鸾,荣维芝.数控原理与维修技术[M].北京:机械工业出版社,2004.

【3】数控机床数控系统维修技术与实例编委会.数控机床数控系统维修技术与实例[M].北京:机械工业出版社,2001.

【4】ROFIN SINAR LASER数控切割机维修说明书[M].

TP2

B

1001-3881(2014)8-151-3

10.3969/j.issn.1001-3881.2014.08.048

2013-03-15

易贵辉 (1962—),男,技师,从事电工维修工作。E-mail:Yiguihui2013@163.com。