自容式油动机在凸轮配气机组DEH电调改造上的应用

侯林鹏,常波

(杭州和利时自动化有限公司,浙江杭州 310018)

自容式油动机在凸轮配气机组DEH电调改造上的应用

侯林鹏,常波

(杭州和利时自动化有限公司,浙江杭州 310018)

某热电厂有两台机组,1号机组为CC50机组、2号机组为CB25机组,是南京汽轮机厂生产的汽轮机。使用自容式油动机专利技术对原凸轮配气机构进行了改造,使之具有单阀、顺序阀、电子凸轮、孤网运行等所有DEH功能。打破了只有高压抗燃油系统才能改造凸轮配气机构机组的局面,机组的各项性能指标全部一次性合格,运行效果非常好,达成预期的改造目的。

自容式油动机;凸轮配气机构;DEH电调;改造

中石油大港油田滨海热电厂从2004年开始筹建,2006年获得国家发改委核准开工建设,2010年投产发电供热。

滨海热电厂坐落于油田港东地区距离大港石化公司1 km,现有3台260 t/h高温高压循环流化床锅炉,型号为SG-260/9.81-M260,配1台50 MW和1台25 MW供热机组,拥有4.5亿KWh/年的发电能力和502万GJ/年的供热能力。1号机组为南汽生产的CC50机组,该汽轮机配置1台自动主汽门、1组凸轮配气结构的高压调节阀、1组中压抽汽调节阀和1组低压抽气调节阀。机组运行中出现了如下的一些问题:

(1)4个高压调节汽门由1个油动机采用固定的顺序阀开启控制方式,不具备单阀控制功能,调门易出现卡涩。

(2)SVA9伺服阀极容易出现卡涩,大大影响机组正常运行的效率,并且更换备件频繁。

(3)中压油动机和低压油动机互相影响,无法达到应有的控制精度。

2012年10月份,杭州和利时公司对该厂的1号、2号汽轮机进行了电调系统改造,EH液压系统采用的是自容式油动机系统。此次改造的突出特点是将凸轮配气机构拿掉,布置4台油动机分别拖动每一个调节气阀,由DEH系统进行单独控制,这是自容式油动机系统首次应用到凸轮配气机构的机组改造过程中。

1 凸轮配气机构结构及对机组运行的影响

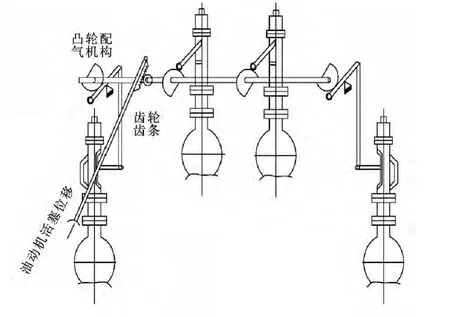

(1)凸轮配气机构的动作原理

如图1所示,凸轮配气机构的动作原理是油动机活塞的位移通过齿条、齿轮传动,带动凸轮轴转动,从而控制气门。凸轮的角度及型线不同,阀门开启的先后、程序也不同,以达到调节的目的。气门的关闭靠上部弹簧作用。

图1 凸轮配气机构示意图

凸轮配气机构在本质上具备一定的顺序阀控制功能,这主要是由机械凸轮的角度及型线决定的。理想的进汽流量曲线应该是一条平滑的曲线。但现实情况可能存在重叠度差的情况,即同一个蒸汽流量可以允许不同的阀门升程,这势必会引起调节系统的晃动。由于实现这种方式是通过机械凸轮实现的,对于运行年限较久的机组,就存在一定的机械磨损,导致流量曲线发生改变,对机组安全、经济运行都存在一定的影响。

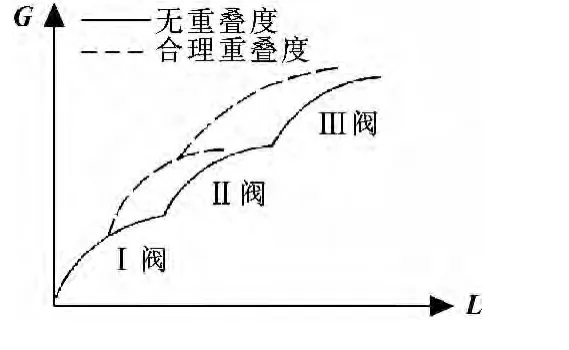

(2)凸轮配气机构对重叠度和静特性的影响

当前一只阀门未开足时,比如开到阀门前后压力比0.85~0.95时,后一只阀门就提前开启。这样提前开启,得到的升程-流程曲线是一条光滑连续的曲线。这个提前开启量5%~15%称为重叠度。但由于两个气门同时部分开启,节流损失增大,经济性下降,重叠度应选择适当。如图2所示。

图2 合理的重叠度曲线

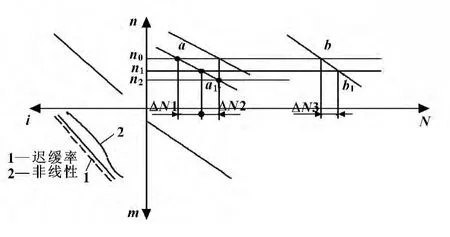

重叠度对气机运行的意义。这里引出一个重要的概念:机组的静态特性。在各个稳定工况下,油动机的开度m与汽轮机发功率N之间的关系曲线称为配气机构的静态特性曲线。由于油动机活塞的位置与汽门的开度一一对应,在初终参数一定时,汽轮机的功率与蒸汽流量相对应。通过象限转换,得出汽轮机转速n与汽轮机发功率N之间的关系,也称功频曲线,是调速系统的核心。如图3所示。

图3 气轮机调节系统静特性曲线

机组静态特性曲线对调速系统的指导意义:

一次调频。机组故障解列,能否带厂用电,实现全厂的快速恢复生产。

系统稳定性。静态特性的局部斜率超过规定范围时,系统会发生震荡,这种情况多出现在调门重叠度不好的运行区域。IEC规定不等率范围为:3%~6%。

总之,凸轮配气机构由于机械磨损导致了配气机构的流量特性有所改变,修正这种特性又存在一定的难度。目前较大容量的机组均采用软件凸轮代替机械凸轮。由于软件的灵活性,可以较精确地修正流量曲线。

(3)凸轮配气机构对机组运行的影响

全周进气方式进行汽轮机冲转是最经济和优化的冲转方式,即所有进气调阀处于全开状态。这样做的好处是:气轮机本体受热较均匀,热应力较小,机组启动较快。当机组定速后,进行控制模式切换,转由调门控制,此时调门由全周进气切换为节流进气。所有调门保持相同的开度。当负荷达到一定值时,可以再切换为部分节流控制,实现经济运行,实现调阀的管理功能,完成单阀顺序阀的切换。300 MW以上的机组,均具备调阀的两种控制方式——单阀和顺序阀,这是一种成熟先进的控制策略。总体认为这是一种兼顾快速性和经济性的控制方案。而凸轮配气机构由于机械部分已经将阀门型线固定死,没有办法进行此种方式运行,最终对其进行改造。

结论:凸轮配气机构改单个调阀控制有成熟的控制方案做为基础,这部分涉及到软件组态的灵活性。目前基于DCS平台的DEH系统均可以实现此部分功能。而电控方案已经实现标准化,液压执行机构的改造将是重点工作。此方案得以实施的前提条件:提升系统工作压力,满足单个调阀提升力的要求,同时需要考虑改造后油动机的安装空间。

2 自容式执行器的结构特点

(1)自容式油动机系统简介

自容式执行器控制系统是汽轮机数字式电液控制系统 (DEH)中的一个执行部分,现场采用的是分体式自容式油动机结构,即油动机与油源分离布置,中间用两个液压管路连接。现场安装工程量极小,油动机体积小巧。

(2)自容式油动机组成结构

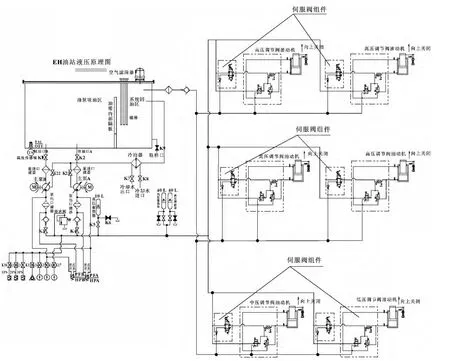

自容式油动机系统主要由单独的供油系统 (油站、蓄能器、抗磨液压油等)、执行机构 (油动机、伺服阀、OPC电磁换向阀等)、油管路系统 (油管路及各阀门等)组成。

供油系统既是一个动力源,也是一个油液贮存和处理中心,通过它,系统可得到所必需的工作介质——抗磨液压油。同时,该供油系统与原汽机供油系统相分离。执行机构响应DEH的控制指令信号,通过伺服阀控制油动机以驱动汽轮机各调门开度,OPC电磁换向阀接受气轮机所有的停机打闸信号和103%超速信号,当有信号发出时,OPC电磁换向阀动作从而快速关闭执行机构所控制的调节气阀,以保证汽轮机正常安全地运行。油管路系统为各液压部件输送工作介质并可将供油系统与执行机构等连接起来,从而构成液压控制系统工作回路。1号机CC50机组改造后的调节系统结构如图4所示。

图4 自容式执行器液压原理图 (CC50机组)

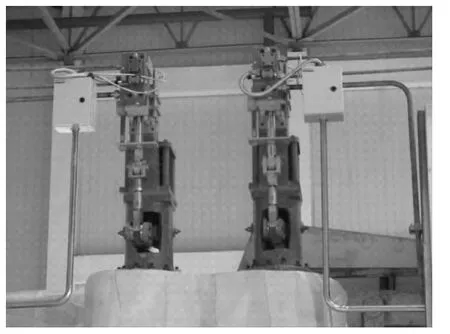

图6 高压调节阀油动机(上方)

3 液压伺服系统的配置和功能

原机组为南汽CB25凸轮配气机构形式,先将凸轮配气机构拿掉,采用4台油动机单独控制4个阀门,可以实现阀门管理功能,控制性能指标可达到高压抗燃油系统。此改造项目的的特点为保留原系统中的保安控制部份 (保留危急遮断器、挂闸、打闸等装置)而将调节部份 (原油动机和所有其他调节部套)全部替换掉。采用整套的自容式油动机替代原凸轮配气机构。现场改造如图5—8所示。

图5 自容式油动机油源部分

图7 自容式油动机的电液伺服阀组件

图8 高压调节阀油动机(侧方)

4 现场运行达到的性能指标

(1)100%连续可调节工作,闭环伺服控制系统具有高可靠性。

(2)定位精度小于全行程的0.1%。

(3)重复率小于全行程的0.1%。

(4)控制死区小于全行程的0.05%。

(5)动态响应时间小于20 ms,快关时间0.2 s。

(6)压力控制范围10~14 MPa。

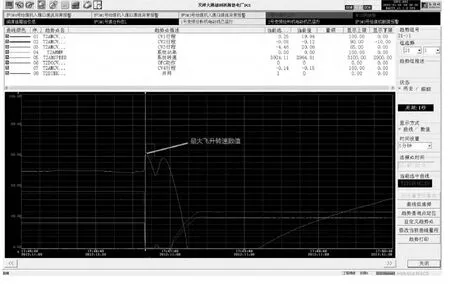

举例:2号机组于11月9日下午首次并网,并在17∶47进行了一次甩50%负荷试验,试验结果如图9所示。

11月9日下午17∶47,2号机组在阀控方式下运行,并采用顺序阀运行,1号、3号调门开度为31.8%和31.4%,2号、4号调门开度为0,机组负荷为12.6 MW,此时发电机油开关解列,油开关跳闸信号送至DEH,DEH发出OPC动作信号,系统切到转速控制状态,OPC电磁阀带电,调门迅速关闭,转速低于3 000 r/min后OPC动作信号消除,调门重新开启以立即维持系统转速3 000 r/min,最高飞升转速为3 024.69 r/min。

图9 2号机组甩50%负荷转速飞升曲线图

5 自容式油动机系统控制方式

(1)正常控制

DEH控制器生成的油动机阀位指令信号,经伺服板、DDV阀油路块,形成调节油压直接进入高压油缸,从而产生油动机动作。油动机行程经LVDT测出,反馈至伺服板输入端,使之与该油动机阀位指令保持相等,从而使油动机行程完全由DEH阀位指令控制,进而实现DEH纯电调控制。

来自DEH控制器的阀位控制信号,控制DDV阀,驱动液压缸,并由LVDT反馈定位。油动机安全倍率为2倍,调压过程的油源压力变动不会影响油动机的控制能力。

(2)快关控制

自容式油动机设有快关电磁阀,可以实现“遮断”和“快关功能”。

快关电磁阀为“得电遮断”设计,当快关电磁阀带电时,油动机进入“打闸”状态。

当保安系统挂闸时,安全油压建立,通过压力开关,建立安全电压,使执行器进入“挂闸”状态。

当保安系统“跳闸”或“打闸”后,安全油压失去,安全电压失电,OPC电磁阀带电,插装阀动作,油动机打闸,直接进入“遮断”状态,使机组停机。改造后机组如图10所示。

图10 滨海热电2号机组CB25机组

6 结论

从滨海热电1号、2号机组的DEH系统改造结果来看:采用和利时自容式油动机对凸轮配气方式的液压调节系统进行改造,可以解决原机组固定阀门顺序的启动模式,解决了凸轮配气机构的机械卡涩问题,同时提高了机组运行的经济效益。另外也开拓了只有高压抗燃油改造方案能够做此类机型改造的局面,在达到与高压抗燃油系统相同性能的同时改造成本至少能降低一倍,大大缓解了用户的经济负担。此种改造方案也解决了机组的油源压力不足和油动机的输出刚度差等缺点,并解决调门卡涩的问题,保证了机组的稳定运行。

【1】邹永贵,高伟.300 MW机组DEH系统改造[J].汽轮机技术,2002,44(5):304-306.

【2】陈立明.汽轮机DEH控制系统常见故障原因分析及处理措施研究[J].电力学报,2011,26(3):251-253.

【3】罗作桢.自容式电液执行器及其集成油路块:中国,CN200420121940.8[P].2006-01-25.

【4】董玉亮,顾煜炯,王清,等.汽轮机数字电液调节系统的状态评价方法研究[J].汽轮机技术,2004,46(2):84-85,88.

【5】朱凡,沈建平.DEH数字电液调节系统在以抽机组上的应用[J].汽轮机技术,2000,42(2):249-250.

【6】张健铭,毕天姝,刘辉,等.孤网运行与频率稳定研究综述[J].电力系统保护与控制,2011(11):149-154.

【7】郝江平,张国卿.DEH的调节特性分析[J].山西电力技术,2001,4(2):14-17.

【8】于文库,李海涛,吕晓武,等.汽轮机DEH系统中电液转换器性能的分析与比较[J].汽轮机技术,2006,48(6): 193-195,217.

TM76

A

1001-3881(2014)8-143-5

10.3969/j.issn.1001-3881.2014.08.046

2013-03-14

侯林鹏 (1980—),男,学士,高级工程师,研究方向为汽轮机电液伺服控制。E-mail:hlplxl@163.com。