挤压膨化降解糙米中黄曲霉毒素B1

郑海燕,魏 帅,郭波莉,魏益民,*,樊明涛

(1.中国农业科学院农产品加工研究所,农业部农产品加工综合性重点实验室,北京 100193;2.西北农林科技大学食品科学与工程学院,陕西 杨凌 712100)

挤压膨化降解糙米中黄曲霉毒素B1

郑海燕1,2,魏 帅1,郭波莉1,魏益民1,*,樊明涛2

(1.中国农业科学院农产品加工研究所,农业部农产品加工综合性重点实验室,北京 100193;2.西北农林科技大学食品科学与工程学院,陕西 杨凌 712100)

目的:研究挤压工艺参数对黄曲霉毒素B1(aflatoxin B1,AFB1)降解率的影响,为建立粮食产品中AFB1的挤压降解技术提供依据。方法:采用双螺杆挤压机挤压膨化污染AFB1的糙米,分析挤压温度、物料水分、喂料速率和螺杆转速对糙米中AFB1降解率的影响,并通过优化工艺得到最佳工艺条件。结果:单因素试验机筒温度170 ℃时,AFB1降解率最高为37.1%;物料水分24%时,AFB1降解率最高为37.2%;喂料速率30 g/min时,AFB1降解率最高为37.8%;螺杆转速200 r/min时,AFB1降解率最高为39.2%;挤压降解糙米中AFB1正交试验的最佳工艺条件为机筒温度180 ℃、物料水分24%、喂料速率30 g/min、螺杆转速160 r/min,其降解率为48.6%。挤压过程中机筒温度极显著影响AFB1降解,物料水分显著影响AFB1降解,喂料速率和螺杆转速对AFB1降解的影响不显著。结论:挤压膨化加工能有效降解糙米中的AFB1。

黄曲霉毒素B1;糙米;挤压膨化;降解

黄曲霉毒素(aflatoxin,AF)是由真菌寄生曲霉和黄曲霉菌等产生的次级代谢物[1],其中黄曲霉毒素B1(AFB1)毒性最强,被国际癌症研究机构划定为IA类致癌物。根据联合国粮农组织的统计,农作物在生产、收获、储藏、加工和销售过程中,常因管理不善发生霉变,全球每年约有25%的农作物遭受真菌毒素的污染,其中受AF污染最为严重,约有2%的粮食由于霉变而不能食用,造成的直接和间接经济损失达到数百亿美元[2]。稻谷是我国主要的粮食作物[3],在生长条件不良或储存不当情况下,可能感染AF,染毒后严重威胁人类及动物身体健康。挤压加工是一个简单而有效的食品加工手段,广泛用于多种食品加工[4]。因此,研究挤压加工降解稻米中的AF,通过糙米粉挤压加工试验,获取去除被污染谷物AF的最佳加工参数,为制取安全食品,减少被污染的谷物的损失提供理论依据。近年来,国际学者利用挤压技术降解真菌毒素已有相关报道。Hameed等[5]研究表明,挤压可降解玉米中天然污染的AF,在温度105 ℃和水分含量为10%时,可以降解50%~80%的AF。而Cazzaniga等[6]研究表明,挤压降解玉 米粉中的AF,在物料水分含量15%,机筒温度分别为150 ℃和180 ℃时,和在物料水分含量30%,机筒温度分别为150 ℃和180 ℃的条件下挤压,仅可以降解玉米粉中10%~25%的AFB1。也有学者研究挤压加工对污染真菌毒素的玉米[7-18]、花生[19]、小麦[20-22]、棉籽[23]、高粱[24-25]和大麦[26]的毒素降解,挤压温度、螺杆转速、物料水分含量和物料在挤压机中的停留时间对真菌毒素降解的影响,不同学者对挤压降解真菌毒素的研究结果存在差异。目前国内外对于挤压降解糙米中AF的工艺参数系统研究尚未见报道。仅有Castells等[27]研究挤压人工污染AF稻米粉,在物料初始水分含量为24%、27%和30%,挤压机筒温度为140、170 ℃和200 ℃,停留时间为30~70 s的条件下进行挤压后AFB1、AFB2、AFG1和AFG2的降解率。挤压膨化可以降解51%~95%的AF,主要取决于AF的种类和挤压采用的参数。仅有AFG2的降解率是随着机筒温度升高、物料水分含量增加、挤压停留时间的延长而增加。物料含水量显著影响AFB2、AFG1和AFG2的降解率,而对AFB1的降解影响不显著。不考虑AF的类型,在温度为140 ℃ AF的降解率最低。尽管理论上认为温度越高,AF降解率越高,而AFB1和AFB2的降解率在170 ℃降解率高于200 ℃。污染真菌毒素的农产品在挤压过程中真菌毒素的变化规律与挤压机操作参数的关系还不清楚。本研究拟通过挤压膨化加工工艺来降低糙米中AFB1,系统研究挤压机操作参数:机筒温度、物料水分、喂料速率和螺杆转速对稻米中AFB1降解的影响,探讨挤压降解AFB1工艺,并对挤压降解工艺进行优化,为开发稻米中AF挤压降解加工工艺提供科学依据。

1 材料与方法

1.1 材料与试剂

试验材料为2012年5月7日—11日采集的某粮食仓库储藏3 a的稻米(稻米砻谷出糙米)样品。

AFB1检测试剂盒 北京华安麦科生物科技有限公司;甲醇(分析纯) 国药集团化学试剂有限公司。

1.2 仪器与设备

DSE-25型双螺杆挤压膨化实验室工作站(螺杆外径25 mm、长径比20∶1,圆形模头,模口孔径4 mm) 德国Brabender公司;SATAKE-THU 35G型砻谷机 日本佐竹公司;ZM200型超离心粉碎机 德国Retsch公司;DHG-9140A电热恒温鼓风干燥箱 上海一恒科技有限公司;BSA323S-CW电子天平 德国Sartorius公司;680酶标仪美国Bio-Rad公司。

1.3 方法

1.3.1 挤压膨化去除糙米中AFB1的工艺流程

稻谷→晾晒→清理→砻谷→糙米→粉碎→调水分→测定喂料→挤压膨化→挤压膨化产品

将受到AFB1污染稻谷进行晾晒,除杂,砻谷后出糙米,备用。用粉碎机将糙米粉碎成糙米粉,在挤压实验前1 d,测定物料中的水分含量,每组实验采用600 g调节水分后的糙米粉。根据试验设计计算每组实验材料需要添加水量,搅拌混合均匀,测定喂料器转速与喂料速率的关系。挤压机启动1 h进行预热以达到稳定状态,调整各组试验并设定机筒温度、物料水分、喂料速率和螺杆转速4 个参数,取每组样品中间稳定产品,放入自封袋中,以备测定其AFB1降解后的含量。

1.3.2 对AFB1污染糙米中AFB1去除率影响的单因素试验

取AFB1含量为(115.1±5.9)μg/kg的糙米样品研究挤压降解AFB1工艺对AFB1降解率的影响。挤压机不同机筒温度(150、160、170、180、190、200 ℃)、物料水分(15%、18%、21%、24%、27%、30%)、喂料速率(20、30、40、50、60、70 g/min)、螺杆转速(100、120、140、160、180、200 r/min)对AFB1降解率的影响分别进行单因素试验。

1.3.3 对AFB1污染糙米中AFB1去除率影响的正交试验

在单因素试验结果基础上,设计四因素五水平L25(54)的正交试验,以AFB1降解率为指标,研究降解AFB1的最佳挤压工艺参数。正交试验因素水平设计见表1。

表1 正交试验因素水平表Table 1 Factors and levels used in orthogonal array design

1.3.4 水分含量的测定

采用直接加热干燥法(GB/T 5009.3—2010《食品中水分的测定》)[28]。

1.3.5 AFB1含量的测定

酶联免疫法方法,用北京华安麦科生物技术有限公司所生产的AFB1试剂盒测定。

1.4 统计分析

采用SPSS 18.0软件进行方差分析。

2 结果与分析

2.1 挤压对糙米中AFB1降解率影响的单因素试验

2.1.1 机筒温度对AFB1降解率的影响

物料水分27%、喂料速率40 g/min、螺杆转速160 r/min,挤压机不同机筒温度对AFB1降解率的影响见图1。当温度低于170 ℃时,随着温度升高,AFB1降解率增加;当温度达到170 ℃时,AFB1降解率最高,为(37.1±0.9)%;当温度高于170 ℃时,AFB1降解率随着温度升高而降低。温度为200 ℃时AFB1降解率(25.7±0.6)%与温度为190℃时降解率(27.1±0.8)%差异不显著(P>0.05),选择温度为150~190 ℃进行正交优化试验。

图1 机筒温度对AFB1降解率的影响Fig.1 Effect of barrel temperature on the degradation rate of aflatoxin B1

2.1.2 物料水分对AFB1降解率的影响

机筒温度180 ℃、喂料速率40 g/min、螺杆转速160 r/min,不同物料水分含量对AFB1降解率的影响见图2。随着物料水分含量升高,AFB1降解率先增加后降低,当水分达到24%时,AFB1降解率最高,为(37.2±0.9)%。物料水分为30%时AFB1降解率为(25.7±0.6)%,与物料水分为27%时AFB1降解率(25.7±0.6)%无显著差异(P>0.05)。选择物料水分为15%~27%进行正交优化试验。

图2 物料水分对AFB1降解率的影响Fig.2 Effect of initial moisture content of brown rice on the degradation rate of aflatoxin B1

2.1.3 喂料速率对AFB1降解率的影响

机筒温度180 ℃、物料水分27%、螺杆转速160 r/min,不同喂料速率对AFB1降解率的影响见图3。当喂料速率20 g/min时,喂料量太低,挤压机无法正常稳定工作,不能挤出产品。AFB1降解率是随着喂料速率的增大而下降。当喂料速率30 g/min时,AFB1降解率最高,为(37.8±0.4)%。由于20 g/min挤压机无法工作,选择30~70 g/min进行正交优化试验。

图3 喂料速率对AFB1降解率的影响Fig.3 Effect of feeding speed on the degradation rate of aflatoxin B1

2.1.4 螺杆转速对AFB1降解率的影响

机筒温度180 ℃、物料水分27%、喂料速率40 g/min,不同螺杆转速对AFB1降解率的影响见图4。AFB1降解率随着螺杆转速的增加而增大,当螺杆转速为200 r/min时,AFB1降解率达到最高为(39.2±0.8)%。由于螺杆转速为100 r/min时,AFB1的降解率最低为(26.1±0.4)%,选择120~200 r/min进行正交优化试验。

图4 螺杆转速对AFB1降解率的影响Fig.4 Effect of screwing speed on the degradation rate of aflatoxin B1

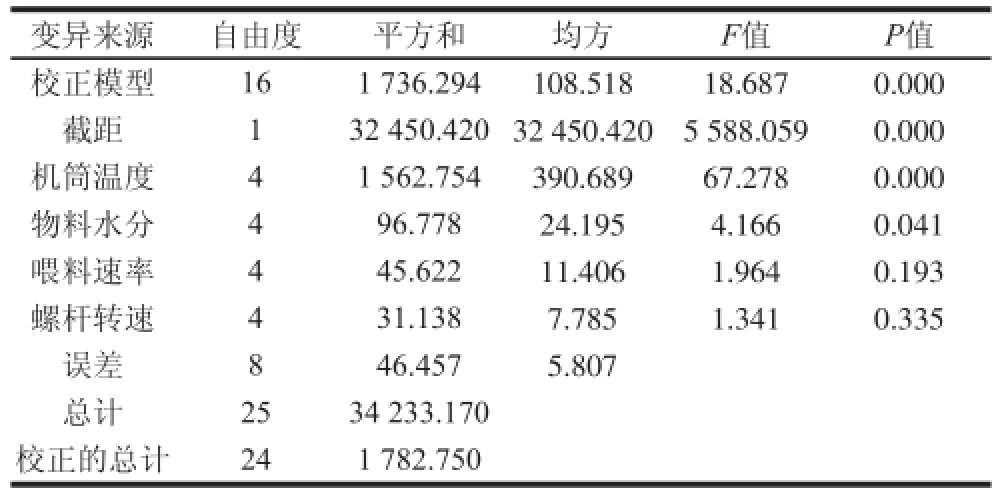

2.2 挤压对AFB1降解的正交试验结果

根据单因素试验结果,对影响糙米中AFB1降解率的机筒温度、物料含水率、物料速率、螺杆转速进行L25(54)正交试验,以AFB1降解率为指标,试验结果见表2。

由表2、3可知,影响AFB1降解率的挤压操作参数因素:机筒温度影响极显著(P<0.01);物料水分影响显著(P<0.0 5);喂料速率和螺杆转速影响不显著(P>0.05)。影响AFB1降解率的挤压操作参数因素主次顺序为:A>B>C>D,即机筒温度极显著影响AFB1降解率,物料水分显著影响AFB1降解率,喂料速率和螺杆转速对AFB1降解率的影响不显著,糙米粉挤压降解AFB1的优化的条件为:A4B4C1D3,即挤压机筒温度180 ℃、物料水分24%、喂料速率30 g/min、螺杆转速160 r/min,其降解率为48.3%。在此条件下进行验证实验,AFB1降解率为48.6%。

表2 AFB1降解正交试验结果Table 2 Orthogonal array design with degradation rates of aflatoxin B1

表3 回归模型方差分析表Table 3 Analysis of variance for the regression equation

3 讨 论

AF是一类有毒、有害物质的天然生物毒素,广泛污染玉米、大米和花生等农产品。挤压膨化加工作为一种高效的食品加工技术,物料在挤压机中受到高温、高压、高剪切力等综合因素作用的条件下加工成改性的半成品或者成品。已有研究表明,AF可在挤压机的高温、高压、高剪切力环境中降解。Elias-Orozco等[18]对AF污染的白玉米进行挤压加工,研究发现挤压后产品中的AFB1含量较原来降低了46%,Hameed等[5]研究了挤压加工工艺对玉米中AF的降解去除效果,研究结果表明,挤压加工可以降解玉米中的AF,降解率可达到50%~80%。也有人研究发现,挤压对AF的降解效果并不理想,Cazzaniga等[6]玉米粉中AFB1挤压降解的效果,研究结果表明,仅有10%~25%的AFB1可通过挤压降解。分析表明,AF挤压降解率差异很可能是由于挤压膨化工艺参数不同所导致的。影响挤压产品特性的主要工艺参数主要包括机筒温度、物料水分、喂料速率和螺杆转速。

AF的分解温度较高,一般范围在237~306 ℃之间。AF在干热条件下非常稳定,但一些处理方式可以使食品中的AF在较低的温度条件下降解。有研究表明,存在于食品中的水分可以打开AFB1的内酯环,形成末端羧酸,在高温条件下进行一个脱羧反应[29]。由此推测挤压机机筒温度是影响AF降解的最重要因素之一。Buser等[23]研究挤压温度(104、132、160 ℃)对污染AF的棉籽中AF降解的影响,研究结果表明,当机筒温度为104℃时,AF降解率为46.3%;当温度升高为132℃时,AF降解率可提高到59.3%;当温度达到160℃时,AF降解率为65.5%,比104℃时降解率提高22%,证明AF降解率随着机筒温度的升高而提高。而Castells等[27]在研究挤压膨化降解稻米粉中AF的实验中发现,AF降解率并不是随着温度的升高而持续提高,研究挤压温度(140、170、200 ℃),研究表明AFB1和AFB2在挤压温度为200℃比170℃时的降解率低。Wu等[20]在研究挤压降解小麦粉中脱氧雪腐镰刀菌烯醇毒素的实验中也得到了类似结果,当机筒温度从100 ℃升高到170 ℃时,降解率由3.1%升高到37.9%;当温度继续升高到180℃时,脱氧雪腐镰刀菌烯醇毒素的降解率下降到31.9%。本实验研究表明,机筒温度为150 ℃时AFB1降解率为24.0%,随着机筒温度逐步升高,AFB1降解率逐渐提高;当机筒温度达到170 ℃时,AFB1降解率达到最高,为37.1%,随着机筒温度继续升高,AFB1降解率呈现下降趋势,180 ℃时下降为33.9%,200 ℃时下降为25.7%。物料水分是影响黄曲霉素毒降解的另一主要因素。Saalia等[19]研究表明,初始物料水分含量为20%时,挤压天然污染AF的脱脂花生粉的降解率仅为36%(从初始含量为366 μg/kg降到234 μg/kg);在物料水分含量为35%时,挤压脱脂花生粉的降解率最高为55%(从初始含量为366 μg/kg降到164 μg/kg)。而Castells等[27]研究表明,AF降解率并不是随着物料水分的升高而逐步升高,当物料水分高于27%时,AF降解率开始逐步降低。这可能是由于物料水分升高导致机筒内的压力和剪切力下降,影响AF的降解效果。除机筒温度和物料水分外,喂料速率和螺杆转速对真菌毒素的降解也存在一定的影响,Scudamore等[22]研究物料在挤压机中的停留时间对挤压降解小麦中赭曲霉毒素的降解影响,停留时间显著影响赭曲霉毒素的降解,随着小麦在挤压机中停留时间的延长,即喂料速率的降低,赭曲霉毒素的降解率相应增加。本研究结果表明,喂料速率小,物料在机筒内的平均停留时间长,AFB1降解率越高,这可能是由于停留时间越长,物料在挤压机内承受高温、强剪切力和高压的时间越长,因此,真菌毒素的降解随停留时间延长而增加。Cetin等[12]研究了螺杆转速和挤压机筒温度对玉米中脱氧雪腐镰刀菌烯醇毒素的挤压降解影响显著,Scudamore等[22]研究了螺杆转速对挤压降解小麦中赭曲霉毒素的降解影响不显著,与本研究一致。

综上所述,机筒温度和物料水分是影响AF降解的主要工艺参数,喂料速率和螺杆转速对AF降解率的影响相对较小。由于实验室采用的试验设备不同、样品来源的差异以及环境条件的影响,不同学者对挤压降解AF的研究结果还存在分歧。为解释挤压加工过程中造成AF降解真正原因,应进一步分析不同挤压工艺条件下AF降解产物的类型,确定影响AF降解的主要工艺参数。

4 结 论

通过采用L25(54)正交试验得到的挤压降解糙米中的AFB1的最佳工艺条件为挤压温度180 ℃、物料水分24%、喂料速率30 g/min、螺杆转速160 r/min,此条件下AFB1降解率为48.6%。机筒温度极显著影响AFB1降解率,物料水分显著影响AFB1降解率,喂料速率和螺杆转速对AFB1降解率的影响不显著。

[1] 张艺兵, 鲍蕾, 褚庆华. 农产品中真菌毒素的检测分析[M]. 北京: 化学工业出版社, 2006: 5-7.

[2] 王峰. 黄曲霉毒素B1的辐射降解机理及产物结构特性分析[D]. 北京: 中国农业科学院, 2012: 1-2.

[3] 聂振邦. 2011中国粮食年鉴[M]. 北京: 经济管理出版社, 2012: 567-579.

[4] 魏益民, 杜双奎, 赵学伟. 食品挤压理论与技术[M]. 北京: 中国轻工业出版社, 2009: 10-11.

[5] HAMEED H G. Extrusion and chemical treatments for destruction of aflatoxin in naturally-contaminated corn[D]. Tucson: University of Arizona, 1993.

[6] CAZZANIGA D, BASILICO J C, GONZAALEZ R J, et al. Mycotoxins inactivation by extrusion cooking of corn flour[J]. Letters in Applied Microbiology, 2001, 33(2): 144-147.

[7] JACKSON L S, VOSS K A, RYU D. Effects of different extrusion conditions on the chemical and toxicological fate of fumonisin B1in maize: a short review[J]. World Mycotoxin, 2012, 5(3): 251-260.

[8] JACKSON L S, JABLONSKI J, BULLERMAN L B, et al. Reduction of fumonisin B1in corn grits by twin-screw extrusion[J]. Food Science, 2011, 76(6): 150-155.

[9] LIU Yang, TAN Liping, XING Fuguo, et al. Reduction of fumonisins in maize using extrusion-cooking and nixtamalization method[J]. Science & Technology of Food Industry, 2010, 31(4): 86-89.

[10] CASTELLS M, RAMOS A J, SANCHIS V, et al. Reduction of fumonisin B1in extruded corn breakfast cereals with salt, malt and sugar in their formulation[J]. Food Additives and Contaminants Part a-Chemistry Analysis Control Exposure & Risk Assessment, 2009, 26(4): 512-517.

[11] BULLERMAN L B, BIANCHINI A, HANNA M A, et al. Reduction of fumonisin B1in corn grits by single-screw extrusion[J]. Agricultural and Food Chemistry, 2008, 56(7): 2400-2405.

[12] CETIN Y, BULLERMAN L B. Confirmation of reduced toxicity of deoxynivalenol in extrusion-processed corn grits by the MTT bioassay[J]. Agricultural and Food Chemistry, 2006, 54(5): 1949-1955.

[13] MEISTER U. Investigations on the change of fumonisin content of maize during hydrothermal treatment of maize. Analysis by means of HPLC methods and ELISA[J]. European Food Research and Technology, 2001, 213(3): 187-193.

[14] CASTELO M M, JACKSON L S, HANNA M A, et al. Loss of fuminosin B(1)in extruded and baked corn-based foods with sugars[J]. Food Science, 2001, 66(3): 416-421.

[15] RYU D, HANNA M A, BULLERMAN L B. Stability of zearalenone during extrusion of corn grits[J]. Food Protection, 1999, 62(12): 1482-1484.

[16] KATTA S K, JACKSON L S, SUMNER S S, et al. Effect of temperature and screw speed on stability of fumonisin B(1)in extrusioncooked corn grits[J]. Cereal Chemistry, 1999, 76(1): 16-20.

[17] CASTELLS M M, KATTA S K, SUMNER S S, et al. Extrusion cooking reduces recoverability of fumonisin B(1)from extruded corn grits[J]. Food Science, 1998, 63(4): 696-698.

[18] ELIAS-OROZCO R, CASTELLANOS-NAVA A, GAYTANMARTINEZ M, et al. Comparison of nixtamalization and extrusion processes for a reduction in aflatoxin content[J]. Food Additives and Contaminants, 2002, 19(9): 878-885.

[19] SAALIA F K, PHILLIPS R D. Degradation of aflatoxins by extrusion cooking: effects on nutritional quality of extrudates[J]. Food Science and Technology, 2011, 44(6): 1496-1501.

[20] WU Q H, LOHREY L, CRAMER B, et al. Impact of physicochemical parameters on the decomposition of deoxynivalenol during extrusion cooking of wheat grits[J]. Agricultural and Food Chemistry, 2011, 59(23): 12480-12485.

[21] 于洋. 小麦及其加工产物中DON毒素的研究[M]. 北京: 中国农业科学院, 2010: 41-45.

[22] SCUDAMORE K A, BANKS J N, GUY R C E. Fate of ochratoxin A in the processing of whole wheat grain during extrusion[J]. Food Additives and Contaminants, 2004, 21(5): 488-497.

[23] BUSER M D, ABBAS H K. Effects of extrusion temperature and dwell time on aflatoxin levels in cottonseed[J]. Agricultural and Food Chemistry, 2002, 50(9): 2556-2559.

[24] MENDEZ-ALBORES A, VELES-MEDINA J, URBINA-ALVAREZ E, et al. Effect of citric acid on aflatoxin degradation and on functional and textural properties of extruded sorghum[J]. Animal Feed Science and Technology, 2009, 150(3/4): 316-329.

[25] MENDEZ-ALBORES A, MARTINEZ-BUSTOS F, GAYTANMARTINEZ M, et al. Effect of lactic and citric acid on the stability of B-aflatoxins in extrusion-cooked sorghum[J]. Letters in Applied Microbiology, 2008, 47(1): 1-7.

[26] CASTELLS M, PARDO E, RAMOS A J, et al. Reduction of ochratoxin A in extruded barley meal[J]. Food Protection, 2006, 69(5): 1139-1143.

[27] CASTELLS M, MARIN S, SANCHIS V, et al. Reduction of aflatoxins by extrusion-cooking of rice meal[J]. Food Science, 2006, 71(7): 369-377.

[28] GB 5009.3—2010 食品中水分的测定[S].

[29] KABAK B. The fate of mycotoxins during thermal food processing[J]. Science of Food and Agriculture, 2009, 89(4): 549-554.

Reduction of Aflatoxin B1in Brown Rice by Extrusion Cooking

ZHENG Hai-yan1,2, WEI Shuai1, GUO Bo-li1, WEI Yi-min1,*, FAN Ming-tao2

(1. Comprehensive Key Laboratory of Agro-Products Processing, Ministry of Agriculture, Institute of Agro-Products Processing Science and Technology, Chinese Academy of Agricultural Sciences, Beijing 100193, China; 2. College of Food Science and Engineering, Northwest A & F University, Yangling 712100, China)

The effects of extrusion parameters on the degradation rate of aflatoxin B1(AFB1) in cereals were explored to provide references for processing extruded cereal products with reduced AFB1levels. A double-screw extruder was used to extrude AFB1-contaminated brown rice, and the degradation rate of AFB1was investigated as a function of barrel temperature, raw material moisture content, feeding speed and screwing speed. The four operating parameters were optimized by orthogonal array design. The results of single-factor designs showed that the maximum degradation rate of AFB1was 37.1% at a barrel temperature of 170 ℃, 37.2% at a raw material moisture content of 24%, 37.8% at a feeding speed of 30 g/min, and 39.2% at a screwing speed of 200 r/min. The optimal conditions for these parameters that provided maximum degradation rate of AFB1(48.6%) were determined as 180 ℃, 24%, 30 g/min and 160 r/min, respectively. It was demonstrated that barrel temperature had a highly signif i cant effect on AFB1degradation, raw material moisture content exerted a signif i cant effect, while the effects of feeding speed and screwing speed were not signif i cant. Therefore, extrusion offers an effective way of reducing AFB1in cereals.

af l atoxin B1; brown rice; extrusion cooking; reduction

TS201.2

A

1002-6630(2014)14-0035-05

10.7506/spkx1002-6630-201414007

2013-08-05

公益性行业(农业)科研专项(201203037)

郑海燕(1982—),女,博士研究生,研究方向为食品质量与安全。E-mail:heng-011500@163.com

*通信作者:魏益民(1957—),男,教授,博士,研究方向为食品质量与安全。E-mail:weiyimin36@hotmail.com