基于MATLAB/Simulink的数字缸建模及性能仿真研究

张新宇,宋锦春,曹钧凯

(1.东北大学机械工程与自动化学院,辽宁沈阳 110819;2.辽宁科技大学机械工程与自动化学院,辽宁鞍山 114051)

基于MATLAB/Simulink的数字缸建模及性能仿真研究

张新宇1,2,宋锦春1,曹钧凯1

(1.东北大学机械工程与自动化学院,辽宁沈阳 110819;2.辽宁科技大学机械工程与自动化学院,辽宁鞍山 114051)

建立了数字缸系统的方框图和传递函数模型,在给定参数下利用MATLAB/Simulink对系统性能进行仿真分析,得到了不同输入信号下系统的响应特性。仿真结果表明:该数字缸系统总体性能满足设计要求。

数字缸;传递函数模型;MATLAB/Simulink仿真

数字缸是利用步进电机接受驱动控制电路发出的脉冲序列信号,并将其转换和进行功率放大,从而来驱动液压缸及其执行机构,已经成为一种机械、电气、液压复合一体的高技术含量的产品,广泛应用于钢铁生产线上的重型机械设备上[1-2]。根据数字缸的结构原理及构成可知,数字缸实际上是一个三通双边滑阀控制差动非对称液压缸系统,系统方框图如图1所示[3-4]。

图1 数字缸系统方框图

1 数字缸传递函数模型建立

1.1 步进电机驱动器环节

步进电机驱动器即伺服放大器的放大系数,用增益环节Ka表示,通常在系统实际调试过程中确定:

1.2 步进电机环节

步进电机输入信号为脉冲频率,输出为角位移,可以将其近似用一个积分环节表示:

式中:f(s)为步进电机输入的脉冲频率;

θm(s)为步进电机输出角位移。

1.3 齿轮及滚珠丝杠机械转换机构

步进电机输出转角通过精密齿轮副和滚珠丝杠副的转换,使伺服阀实现水平移动,从而可以控制伺服阀的开口度。

齿轮副传递函数为:

滚珠丝杠副传递函数为:

1.4 阀控缸动力元件传递函数

考虑到数字缸系统为三通阀控差动缸结构,主要拖动惯性负载,则可得到以伺服阀芯位移为输入、液压缸位移为输出的传递函数为[5-6]:

1.5 反馈环节传递函数

反馈环节采用位移传感器,将数字缸的位移信号转换为电信号并反馈到输入端,由于其响应频率远远大于系统的响应频率,可近似看作比例环节:

2 数字缸的性能仿真

根据建立的数字缸系统传递函数数学模型,在MATLAB/Simulink环境中进行仿真分析[7]。给定主要参数如表1所示。

表1 仿真参数

在额定负载下,给定系统不同输入信号,对数字缸进行性能仿真。

2.1 系统对阶跃信号的响应

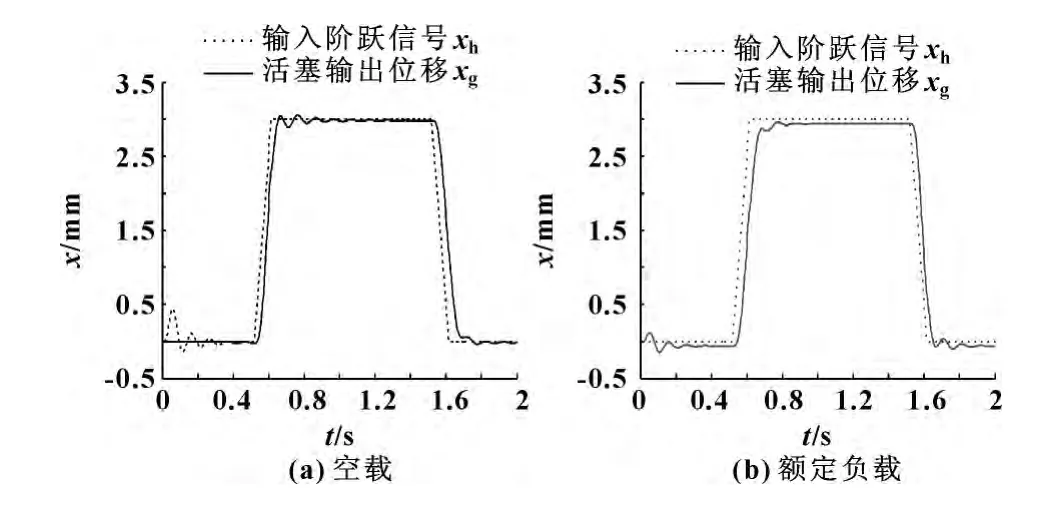

图2为振幅3 mm的输入阶跃信号和活塞的输出位移曲线。

图2 阶跃响应

由仿真曲线可看出:活塞输出位移能够跟踪阶跃输入信号,但由于采用非对称缸结构,数字缸对正阶跃信号的性能都要优于对负阶跃信号的响应;同时由于活塞本身质量及摩擦力等因素,存在着稳态误差。负载干扰会使系统阶跃响应稳态误差增大,但影响的幅度并不明显,即在额定负载下,数字缸能够正常工作。

2.2 系统对正弦信号的响应

输入振幅3 mm、频率为2 Hz的正弦信号时,系统响应曲线见图3。

图3 频率为2 Hz正弦振动

输入振幅3 mm、频率5 Hz的正弦信号时,系统响应曲线见图4。

图4 频率为5 Hz正弦振动

由响应曲线可知:当输入为正弦信号时,系统输出响应曲线也近似为正弦波形,但与输入信号之间存在着相位滞后及误差,且当振动频率较大时,开始出现失真;但负载的存在在一定程度上改善了失真状况。

2.3 活塞振动振幅与振动频率分析

如图5所示,分别为空载和额定负载下,输入正弦信号和非正弦信号时系统的频率响应。可以得出:在正弦振动时,数字缸最大响应频率不超过7 Hz,而在空载时不高于5 Hz;在非正弦振动时,数字缸最大响应频率不超过6 Hz,而在空载时不高于3 Hz。

图5 数字缸频率响应曲线

3 结论

根据数字缸的工作原理及结构组成建立了系统的传递函数数学模型,并利用MATLAB/Simulink对系统进行仿真研究,分析了系统的响应特性;根据仿真结果可得出:该系统在阶跃响应下达到稳态运行时间约为0.3~0.5 s,存在2% ~4%的稳态误差,反向运动的调整时间和稳定性能都优于正向运动;在同样输入信号振幅为3 mm情况下,正弦信号响应最大振动频率约为7 Hz,非正弦信号响应最大振动频率约为6 Hz。仿真结果说明该数字缸系统总体性能满足设计要求。

[1]石云霄.宝钢连铸机结晶器振动步进液压缸修复和测试技术[J].重型机械,2009(5):10-14.

[2]肖志权,彭利坤,邢继峰,等.数字伺服步进液压缸的建模分析[J].中国机械工程,2007,18(16):1935-1939.

[3]史小波.DYJ001型结晶器振动电液步进缸设计及特性研究[D].兰州:兰州理工大学,2010.

[4]鹿士锋.电液步进缸的建模与仿真[D].沈阳:东北大学,2008.

[5]刘海昌,吴张永,袁子荣,等.滑阀式电液步进缸的精度分析[J].重庆工学院学报,2003(3):26-28.

[6]王春行.液压控制系统[M].北京:机械工业出版社,1999.

[7]王正林,王胜开,陈国顺,等.MATLAB/Simulink与控制系统仿真[M].3版.北京:电子工业出版社,2012:300-320.

Modeling and Performance Simulation of Digital Hydraulic Cylinder Based on MATLAB/Simulink

ZHANG Xinyu1,2,SONG Jinchun1,CAO Junkai1

(1.School of Mechanical Engineering& Automation,Northeastern University,Shenyang Liaoning 110819,China;2.School of Mechanical Engineering& Automation,University of Science& Technology Liaoning,Anshan Liaoning 114051,China)

Block diagram and transfer function mathematicalmodel of digital hydraulic cylinder were established.Simulation analysis of system performance was realized with MATLAB/Simulink based on parameters given.The system response performance in different input signalswas obtained.The simulation results show that general performance of the digital hydraulic cylindermeets designing demands.

Digital hydraulic cylinder;Transfer function mathematicalmodel;MATLAB/Simulink simulation

TH137

A

1001-3881(2014)10-087-3

10.3969/j.issn.1001-3881.2014.10.027

2013-04-05

国家机床重大专项项目 (2009ZX04001-053)

张新宇 (1978—),男,博士研究生,讲师,研究方向为机电液一体化。E-mail:zxyustlneu@126.com。