一种针对盆舾装过程的仿真方法

陈 宁,徐慧泽,赖海清

(江苏科技大学能源与动力工程学院,江苏镇江212003)

船舶尾部的机舱舾装区空间狭小,但却是整个船舶管路舾装件分布最为密集的区域,从舾装的角度出发,这是一个难点集中区,在造船实践中往往将其单独划分出来,形成了独特的盆舾装工艺[1].盆舾装是指在机舱双层底分段、舷部分段、隔舱分段组成的盆型区域上进行的正转舾装,其目的是使内底板以上密集布置的设备、管子安装完整[2].盆舾装大大提高了舾装过程的预舾装率.然而面对机舱区域管路舾装件分布的高复杂性,在实际装配阶段,往往由于装配的空间不足造成舾装件之间发生干涉或装配顺序不合理等现象;且盆舾装过程中各类工艺评价指标之间相互制约,这便形成了总评价值与各工艺因素评价值之间的函数关系,这些实践和理论基准上的难点导致现场盆舾装阶段的返工率很高,严重影响到机舱区域的预舾装率[3].

虚拟装配技术的出现为解决盆舾装阶段的工艺设计难题提供了一个有效的仿真验证手段.作为虚拟制造的重要组成部分,虚拟装配技术可以在设计阶段对舾装单元装配操作的可行性进行仿真验证,及时发现装配中的序列和路径问题,对装配计划的执行提供有效地分析和改进指导,保证设计的零部件能够在适当的工艺环境中有序地进行安装操作.然而,仿真仅是对问题的直观描述,仿真运行只能提供一定条件下的可行方案,它并不能给出问题的最优解,故需要将算法优化技术嵌入到仿真过程,把虚拟装配技术的干涉检测优势同遗传算法的全局最优搜索能力结合起来[4].文中针对某型油船尾部机舱分段(下文称尾分段)中内底板到三甲板间的平面盆舾装过程,利用遗传算法求得盆舾装过程中各工艺评价指标组合优化的最大值及该值对应的舾装单元吊装序列;利用虚拟装配技术分析并解决该序列下舾装单元吊装中出现的空间干涉问题,二者结合制定出最佳的盆舾装工艺.

1 虚拟环境的创建

1.1 三维模型的创建

针对盆舾装过程,一些大型的船厂普遍采用“区域单元吊装法”,即在吊装前的设计阶段,依据预舾装车间行车的最大吊装载荷对管路单元密度的进行划分,确定管路单元的粒度大小,然后将管路单元的管件、阀件、构架等在专用的组装平台上组装成单元,再整体吊到尾分段上进行安装[5].故在仿真之前第一步需对船体尾分段、舾装单元等进行三维建模.

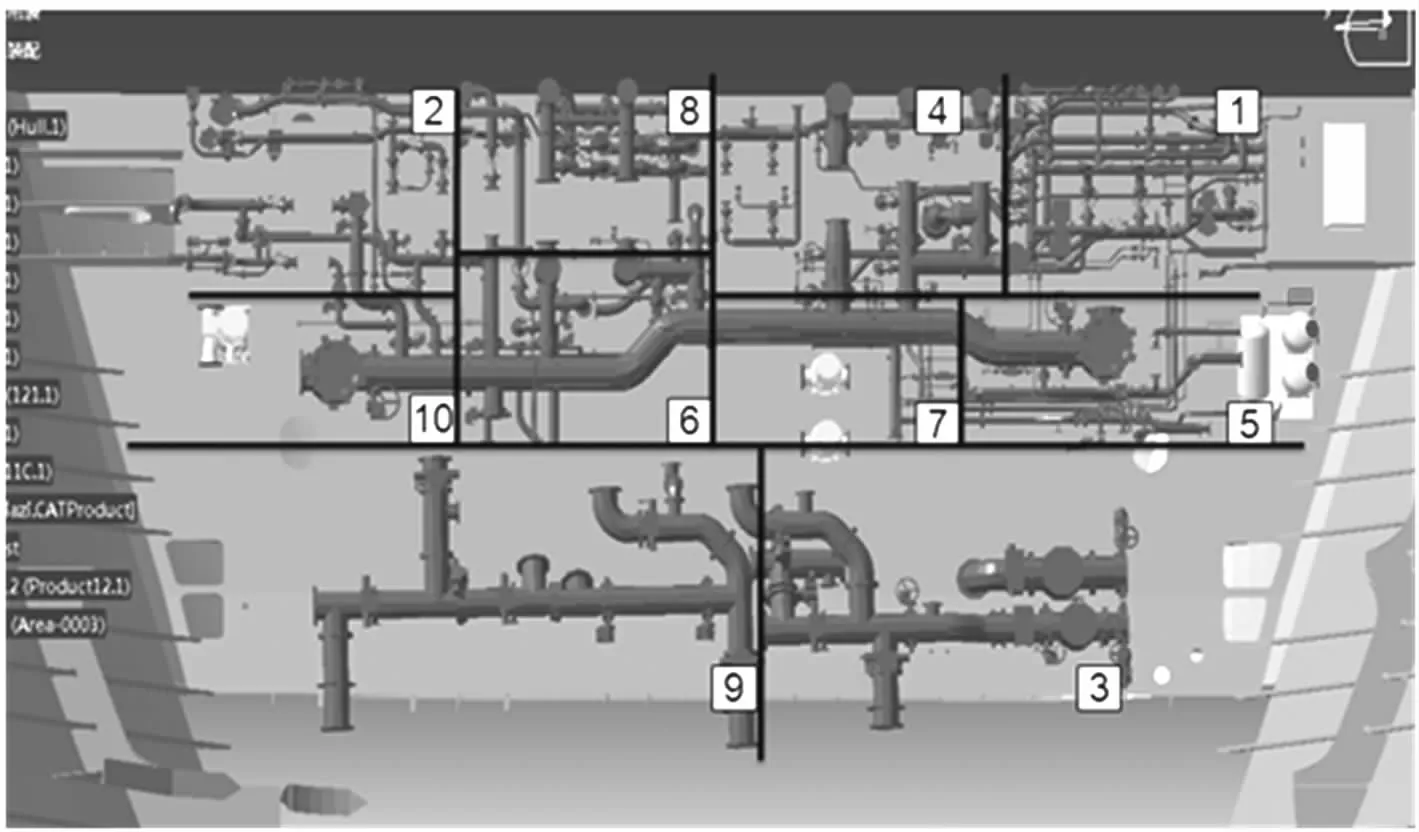

仿真中使用的尾分段模型(图1)与管系舾装单元(图2)均在CATIA中建立.分段建模采用CATIA的3个船体结构设计模块SFD、SDD、SR1进行建模;管系舾装单元的建模采用Piping Design和Tubing Design两个模块.盆舾装过程中的装配场地为预舾装车间,以及吊装、运载等设备,鉴于此过程建模量巨大,因此在不影响仿真效果的前提下,省略了预舾装车间、吊车与运载车辆的建模,而是在仿真中通过记录吊装路径和运载时间来进行间接分析.

图1 机舱分段模型Fig.1 Engine room block model

图2 管系单元模型Fig.2 A piping unit model

1.2 虚拟装配环境的搭建

虚拟装配环境是盆舾装仿真的另一个基础.文中装配环境的创建采用DELMIA_DPM中的APS(assembly process simulation)模块.DELMIA_DPM是法国达索公司研制的一款分析工艺过程的三维软件,该软件对制造工艺的细化与验证有着较好的模拟仿真效果,其应用领域已覆盖汽车、船舶、飞机等几乎所有机械产品的数字化制造过程,而DELMIA_DPM中的APS模块通常用于仿真过程中的路径模拟及干涉检验.首先,将尾分段结构模型与管系单元模型插入到DELMIA环境下,并利用罗盘定位舾装单元在尾分段上的相对空间位置;其次,根据装配工艺设计方案在Process Library文件中创建工艺节点,然后将工艺节点按照工艺执行顺序添加到PPR数据模型中的Process节点下,用树状层次结构形式直观形象地展现各工序之间的顺序关系;再次,在工艺节点与其相关的分段结构、舾装单元之间添加关联,创建工艺和模型间的关系信息,从而及时获取和管理舾装单元的使用情况;最后,基于“可拆即可装”的原理,将已布置好的管系单元按照吊车的吊装轨迹从船体分段上拆卸下来,记录拆卸路径,再对拆卸过程求逆即可得到舾装单元吊装路径[6].尾分段上的管路系统由10个管路舾装单元组成,分布情况见图3.

2 遗传算法在吊装序列优化中的应用

对舾装单元吊装序列的优化需在相互制约的各工艺因素中筛选出最优的工艺方案,属于典型的NP问题,单纯依靠传统的统计方法得出的数据与现场实际数据相比差距较大,无法为吊装序列的优化提供准确的工时物量信息[7].遗传算法是模仿自然界生物进化思想而得出的一种鲁棒性极强的全局优化方法,在针对最佳序列问题的分析中,具有很强的搜索寻优能力[8].文中采用Matlab遗传算法工具包通过编程计算得到满足该船厂工艺评价指标最优值的吊装序列.

2.1 适应度函数设计

在遗传算法中要对每代的吊装序列给出其相应的适应度值,以表明该序列在所设环境中的适应能力.笔者通过对所研究船厂盆舾装工艺的调研,从3个方面评价吊装序列的适应度值.首先,船体尾分段上分布的管路隶属于不同系统,不同系统的管路在装配时由于各自装配工艺要求的不同会使工人改变装配方法,影响施工的连贯性,故应尽量使同一系统的管路处在相邻的工序上;其次,舾装单元的吊装工艺遵循“先里后外”的原则,若在现场吊装时先吊装船体外侧的单元会造成当内部单元吊装时出现空间不足、对位困难等问题,增加吊装成本;此外,在盆舾装过程中,要尽量提高工人和吊车这两类关键资源的利用率,而最有效的方法即为减少工人和吊车的闲置时间.故文中的适应度函数将以工人装配连贯性、吊装难易程度、闲置时间长短这3类工艺因素为基础进行设计.

图3 管系舾装单元在机舱区域分段上的分布Fig.3 Layout of piping units on the block of engine room area

以模糊综合评价法为理论体系,采用下式:F=

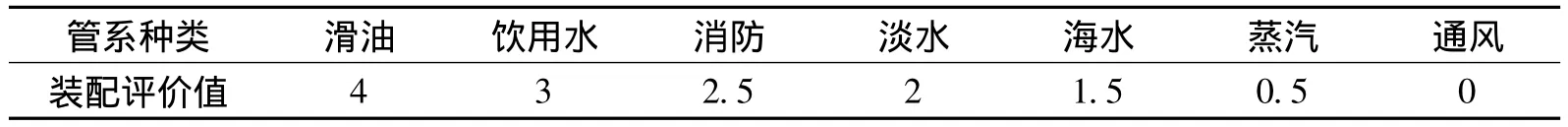

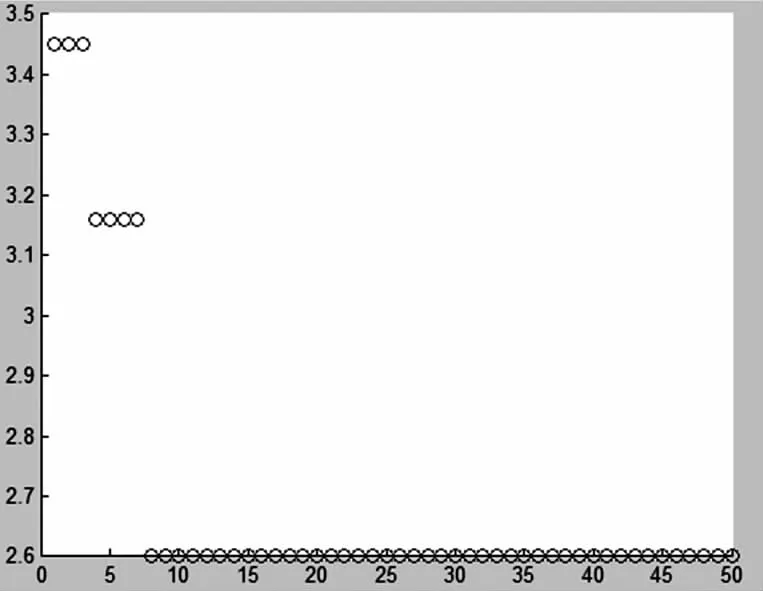

|(Tai-Tki-1)|(w1,w2,w3为权重参数)作为算法的适应度函数.Xi为序号i的舾装单元装配工艺评价值,表1列举了利用德尔菲法由专家组参照各类管路装配工艺差异的大小得出的各类管路装配工艺评价值,考虑到每个管系舾装单元包含了不同系统的管路,故其装配工艺评价值依照该单元所包含的各专业管路以求均值的方式得出(表2).|(Xi-Xi-1)|则表示了某一吊装序列装配工艺连贯性的评价值,其值越大,表明该序列装配的连贯性越差.Yi表示序号为i的管系单元位置评价值,P为一向量,记录了符合“先里后外”原则的吊装序列所对应的位置评价值(表2).(Yi-Pi)|则表示了某一吊装序列同最佳吊装序列在吊装工艺方面的评价值之差,其值越大,表明该序列的吊装工艺评价越差.Tai为序号为i的管系单元在吊装之前的准备及吊运过程总共需要的时间;Tki为序号为i的管系单元在吊装到尾分段之后,工人对其焊接及装配所需时间(表2).考虑到所研究船厂的条件,被吊装的单元只有在上一个单元装配结束后,才能被吊运到尾分段上,故|Tai-Tki-1|越大,则表明闲置时间越长,关键资源的利用率越低.当Ta值相对偏大时在现场表现为工人的等待时间变长,当Tk值相对偏大时在现场表现为吊车的等待时间变长[9].|(Tai-Tki-1)|则表示了某吊装序列的总闲置时间.该适应度函数针对盆舾装过程几个关键的工艺问题进行了组合优化,故当F取最小值时其对应的基因序列可看作是最优的吊装顺序.

表1 各类管系装配工艺评价值Table1 Evaluation of the assembly process of the various pipes

表2 各管路单元工艺目标评价值及工时定额Table2 Process evaluation and hour norm of the various pipes

2.2 编码方案

编码采用实数序列编码方法,染色体中的一个基因用以编码一个待吊装的舾装单元,每个基因所在染色体的位置代表了对应待吊装舾装单元在该吊装顺序中的位置.例如染色体5 1 3 2 4,该染色体首先吊装的舾装单元为5,其后,吊装的舾装单元为1,依此类推.

2.3 遗传算子

交叉算子采用两点交叉重组的方法.首先以概率Pc在种群中选择2条染色体A,B.例如,A=3 1 4|2 6 5|9 8 7;B=3 4 6|7 9 2|1 5 8.随机在染色体中选择一个交叉区域.本例中交叉区域是第3位和第6位,则A′=3 1 4|7 9 2|9 8 7,B′=3 4 6|2 6 5|1 5 8.然后,将A接到A′后,B接到B′后,去掉A′,B′中的相同项,最终A=3 1 4 7 9 2 8 6 5,B=3 4 6 2 5 1 8 7 9[10].

变异算子采用染色体左右基因互换的方式.即在每一代种群以概率Pm进行变异,一旦变异操作发生,随机挑选一条染色体进行变异.例如A=3 1 4 2 6 5 9 8 7,变异操作之后原染色体将变为A=7 8 9 5 6 2 4 1 3.

2.4 实例验证

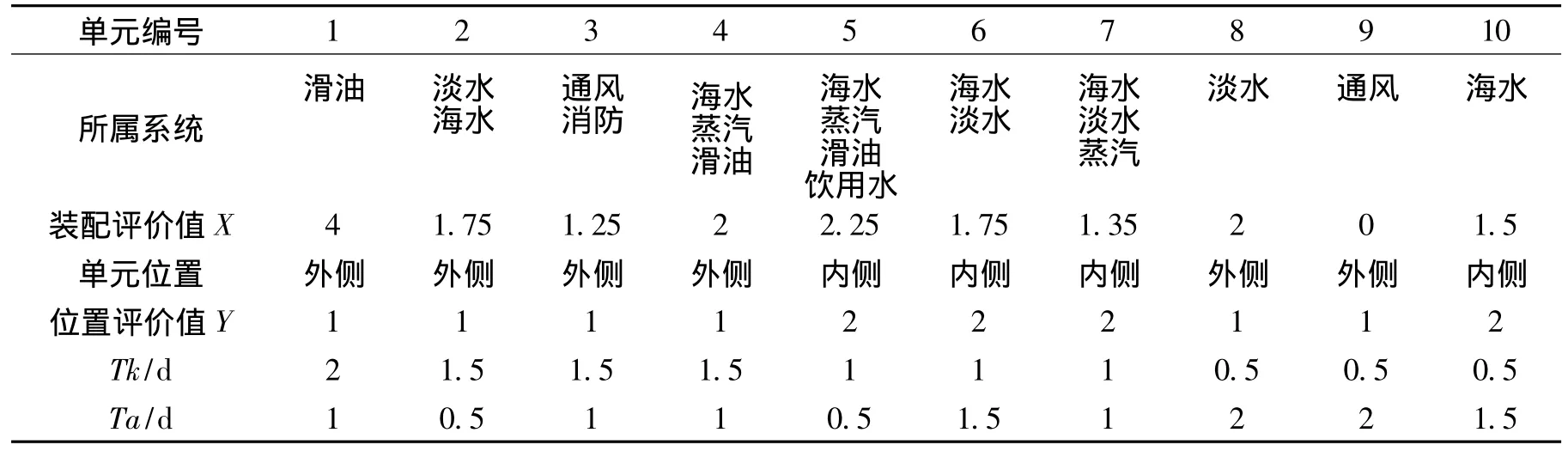

本例中初始种群的规模POP=20,交叉概率Pc和变异概率Pm分别设定为0.8和0.2,最大遗传代数为 MAXGEN=50,代沟 GGAP=0.5,权重值w1,w2,w3分别为0.2,0.2,0.6.最终叠代计算出的适应函数的最小值为2.6,对应的最佳吊装序列为:9-2-10-7-3-6-1-8-5-4.图4中横坐标代表代数,纵坐标代表每代种群中最优序列对应的适应度函数值;该图表明从8代起适应度函数收敛到了最小值,相比较第一代适应度值3.45降低了24.6%,从而证实了该算法在解决工程中吊装序列优化问题的有效性.图5为实现该功能的部分程序代码.

图4 各代中的最优适应度值Fig.4 Optimizing fitness of each generation

图5 遗传算法部分程序Fig.5 Some programs of the genetic algorithm

3 装配路径仿真及干涉分析

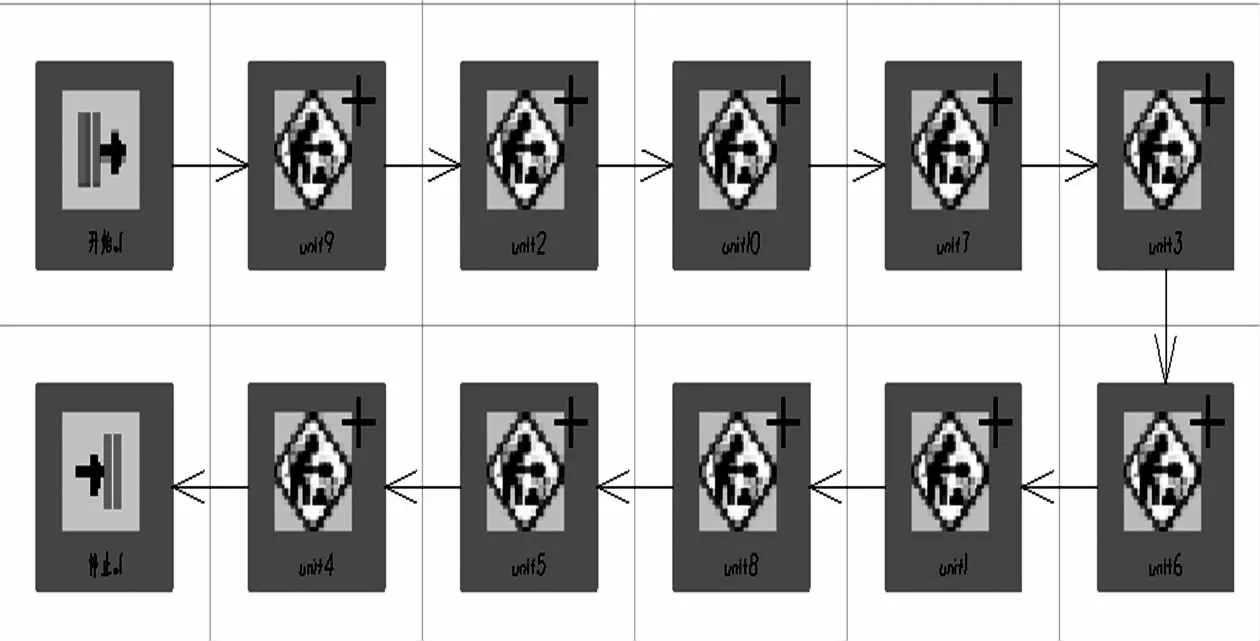

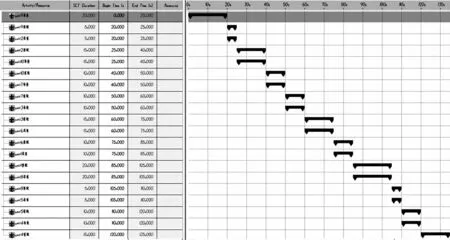

在通过遗传算法计算得到最佳吊装序列之后,需要对该序列在虚拟环境下进行仿真验证.首先,在DELMIA_DPM虚拟环境中使用PERT图依照算法得出的结果对吊装顺序进行编排.图6中PERT图里的每一个图标框代表一个盆舾装单元的吊运过程,其中包含该单元的吊装路径、工时定额以及闲置时间.在图标框之间用箭头连接起来用于表示动作的次序信息,通过调整图标框的位置、连接箭头的方向或关系来完成各类协同任务.其次,需要在DELMIA_DPM虚拟环境中通过“可拆即可装”的方法模拟出该序列下的吊装路径.针对吊装过程中可能发生相互碰撞、接触等干涉问题,DELMIA_DPM提供了碰撞自动检测工具,若管系舾装单元在吊装仿真过程中发生舾装件之间的干涉,运动会自动停止,并以红线圈出干涉发生位置,以便于工程师对发生干涉的位置进行分析,及时修改模型尺寸或装配路径[11](图7).图8为最终制定出的吊装路径.为保证仿真结果的真实可行性,图中一些关键的路径尺寸与施工现场的实际情况基本保持一致,例如路径的高度值等于现场行车的高度.最后,使用DELMIA-DPM中的GANTT图显示PERT图中各个任务的工时长度,以便工程师检验工艺过程是否达到规定的时间要求,为编制现场吊装计划提供理论支持[12].为便于仿真观察,虚拟环境中的5秒代表实际施工现场的0.5天.从图9中可以看出,在遗传算法的优化下,相邻单元之间消除了闲置时间,即工人和吊车的利用率达到最高,从侧面反映了算法的有效性.

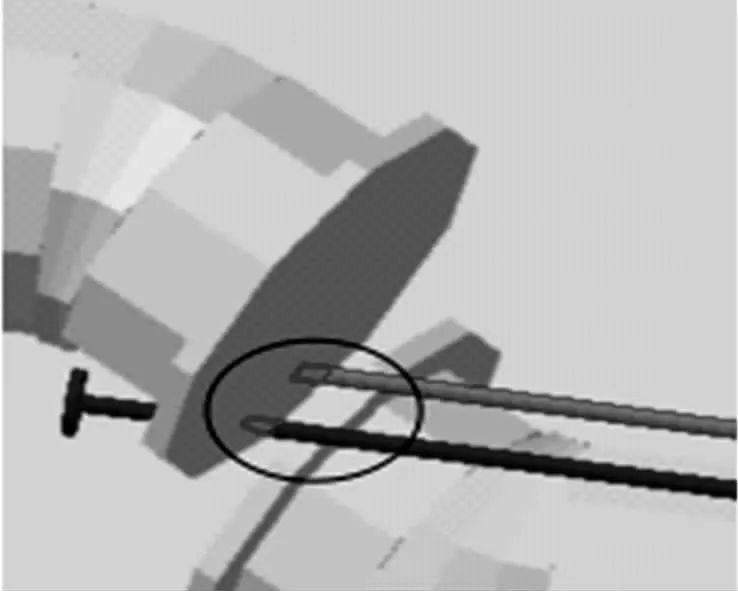

管系单元的吊装具有自身特点.首先,由于管系单元结构复杂、对接点众多、体积庞大、外部形状不规则、作业空间狭窄,行车在单元吊装时移动受限,故吊装过程中找到一条与周围结构完全不干涉的路径会使现场的吊装难度变大,严重增加吊装成本,甚至无法完成吊装过程,而且现阶段船厂的吊装工艺普遍存在着误差.鉴于上述吊装难点,笔者将对发生干涉的构件进行取舍.本文将优先实现单元之间大、中型管道的准确对位,当仿真模拟出的路径确认各单元间大、中管道在吊装时无干涉后,对于此吊装路径下少量发生干涉的小管路在记录其托盘号后可暂时从单元中将其拆除.待管系单元吊装完毕后结合该厂的吊装工艺误差将之前拆除的管路依照生产图纸重新装配到各单元之间,从而最大限度的把虚拟装配技术与现实中船厂的吊装实际结合起来.图7为7号单元在吊装过程中与已吊装完毕的5号单元中的蒸汽(浅色细管)、饮用水(深色细管)管路发生了干涉,但此路径下两单元的总海水管道(粗管)可实现无干涉对位,故可暂时把这两条非重要管路从单元上拆除,保证吊装工艺的顺利实施,待单元吊装完毕后再将这两根管路安装到单元之间.

图6 吊装过程的PERT图Fig.6 PERT diagram of lifting process

图7 管路单元间发生干涉Fig.7 Interference between piping units

图9 管路单元吊装过程的GANTT图Fig.9 GANTT diagram of piping units in the lifting process

4 结论

依靠虚拟装配技术和遗传算法把三维建模、序列优化、干涉检测三者有机结合起来,建立了一种针对盆舾装过程的装配仿真方法,该方法充分利用了遗传算法的数值计算搜索能力和虚拟装配技术的几何干涉检测优势,且在一定程度上避免了二者自身的局限性,可对吊装序列进行定量化的综合分析,且过程简单、高效,可在多工艺目标约束下的众多吊装序列中筛选出最优序列及其对应的吊装路径,这对于盆舾装的现场施工将具有重要的指导意义.

(References)

[1] 陈彬.造船成组技术[M].黑龙江哈尔滨:哈尔滨工程大学出版社,2007:49-56.

[2] 应长春.船舶工艺技术[M].上海:上海交通大学出版社,2013:453 -454.

[3] 黄政.基于SolidWorks的船舶柴油机虚拟装配及运动仿真[J].船海工程,2010,39(5):111-113.Huang Zheng.The virtual assembly and motion simulation of marine diesel engine based on SolidWorks.[J].Ship and Ocean Engineering,2010,39(5):111 - 113.(in Chinese)

[4] 姜礼玲.船台总装网络规划及其仿真研究[D].上海:上海交通大学,2008:67-69.

[5] 徐兆康.船舶建造工艺学[M].北京:人民交通出版社,2000:154-158.

[6] 刘阳,柳存根.基于DELMIA的分段装配仿真研究[J].船舶工程,2012,34(6):71 -74.Liu Yang,Liu Cungen.Simulation study of block assembly based on DELMIA.[J].Ship Engineering,2012,34(6):71 -74.(in Chinese)

[7] 程文霖.基于虚拟制造的船舶总装建造吊装仿真与优化研究[D].湖北武汉:华中科技大学,2009:34-39.

[8] 陈宁,曹成勋,佘建国.基于遗传算法与临境环境的机舱优化仿真研究[J].船舶工程,2008,30(4):77-80.Chen Ning,Cao Chengxun,She Jianguo.Simulation study of optimal layout for cabin based on genetic algorithm and authentic circumstance[J].Ship Engineering,2008,30(4):77 -80.(in Chinese)

[9] 刘炜,陈宁.造船工序计划的制定及在DELMIA平台上的实现与校核[J].江苏科技大学学报:自然科学版,2011,25(1):8 -13.Liu Wei,Chen Ning.Shipbuilding schedule and its realization and pre-examination on DELMIA module[J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2011,25(1):8 -13.(in Chinese)

[10] 蒋超,吴波.基于遗传算法的产品装配序列规划研究[J].机械与电子,2012(4):7-11.Jiang Chao,Wu Bo.Product assembly sequence planning based on genetic algorithm[J].Machinery and E-lectronics,2012(4):7 -11.(in Chinese)

[11] 佘建国,范晓卫.基于DELMIA的车用空调虚拟装配过程仿真[J].江苏科技大学学报:自然科学版,2012,26(3):249 -253.She Jianguo,Fan Xiaowei.Assembly simulation of automotive air conditioner based on DELMIA[J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2012,26(3):249 -253.(in Chinese)

[12] 尹凉.基于虚拟装配仿真的人机工效分析[D].武汉:华中科技大学,2012:18-22.