轴承内径测量结果不确定度的评定分析

谭树范,王 军,王明利

(1.哈尔滨轴承集团公司 小型球轴承分厂,黑龙江 哈尔滨 150036;2.中航工业哈尔滨轴承有限公司 研发中心,黑龙江哈尔滨 150525)

轴承内径测量结果不确定度的评定分析

谭树范1,王 军2,王明利1

(1.哈尔滨轴承集团公司 小型球轴承分厂,黑龙江 哈尔滨 150036;2.中航工业哈尔滨轴承有限公司 研发中心,黑龙江哈尔滨 150525)

滚动轴承内径偏差是通过与公称尺寸相同的标准件进行比较测量而获得的。根据此测量方法,分析了测量原理误差、标准件误差、温度变化及测量重复性等对滚动轴承内径测量不确定度的影响,并给出了各种不确定度的相应计算公式。

滚动轴承;内径;测量结果;不确定度

1 前言

测量不确定度是指“表征合理地赋予被测量之值的分散性,与测量结果相联系的参数”。通过评定“测量不确定度”可以分析影响测量结果的主要成分,从而提高测量结果的质量。滚动轴承内圈内孔直径(以下简称:内径)尺寸测量是在轴承内径专用检测仪器上,通过与公称尺寸相同且按计量周期检定的标准工件(以下简称:标准件,偏差已知)进行比较测量而获得的内径偏差。下面以内径为φ25mm的6205轴承为例,在D923A仪器上测量时所产生的不确定度进行分析,并对其进行评定。

2 测量

2.1 测量值

单一内径尺寸偏差:Δds。

2.2 测量仪器及仪表

D923A型轴承测量仪,0.001分度扭簧比较仪。

2.3 被测零件

名称:6205/02,内径公称尺寸:φ25mm;被测表面粗糙度值:Ra≤2.5μm。

2.4 测量环境条件

环境温度:(20±3)℃,相对湿度:<65%。

2.5 测量方法

依据GB/T 307.2-2005《滚动轴承 测量和检验的原则和方法》。

2.6 测量过程

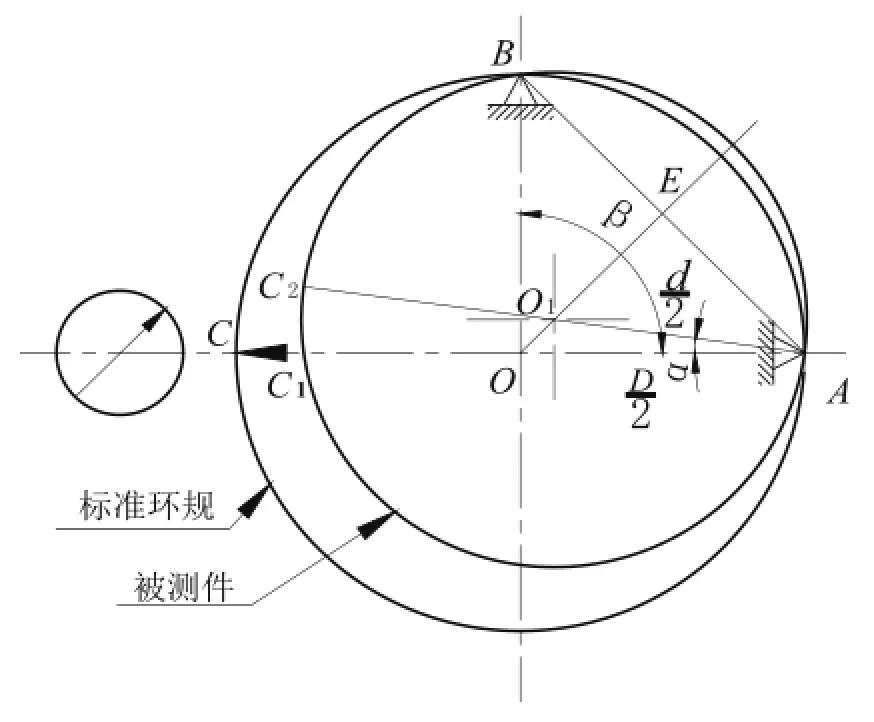

使用D923A型轴承测量仪,用公称尺寸相同的内径标准件φ25mm(偏差已知)进行比较测量而获得内径偏差(见图1),按标准件尺寸固定A、B两点,调整C点上下位置,使A、B两点连线经过标准件圆心,扭簧比较仪指针调至表盘上与标准件标定偏差对应位置,用被测工件进行比较测量。

图1 轴承内径尺寸测量原理

3 内径尺寸测量不确定度主要来源

(1) 测量原理误差引入的不确定度u原理。

(2)支点与测点高度误差引入的不确定度u高度。

(3)标准件形状误差引入的不确定度u轴向和u周向。

(4)标准件引入的不确定度u标。

(5)轴承测量仪最大允许误差引入的不确定度u仪。

(6)内径尺寸偏差测量重复性引起的不确定度u重复。

(7)由温度差(室温变化)引入(仪器、标准件恒温不计)不确定度u温。

4 内径尺寸偏差测得值

依据检测方法对样件轴承6205进行内径尺寸偏差重复测量10次, 测量结果:样件轴承6205(d=25mm)的内径尺寸偏差为 -4.5μm 。

5 内径尺寸测量结果不确定度评定

5.1 测量原理误差引入的不确定度u原理

测量过程几何关系分析,以B类不确定度评定, 内径测试的测量过程为用内径标准件对表,当指示仪表达到最大折返点时,保持其位置,靠上辅助支点B并固紧,如图 1 所示,此时底支点A与辅助支点B固定,而被测件的内径与标准件内径不同,而使测量成没有通过被测件直径,从而产生误差,此为测量线与实际线不重合形成的误差,其几何时关系为:

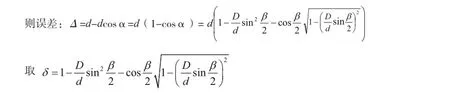

标准件直径为D,被测件直径为d,则:

图2 原理误差几何关系示意图

当D一定时,d位于公差带的上下极限之间,其中上极限时:

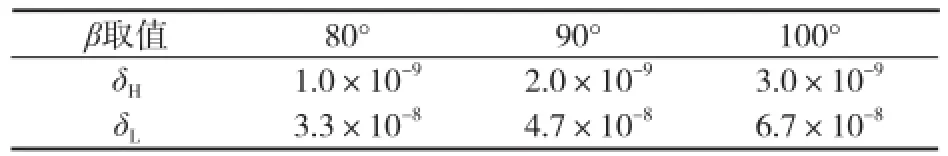

此项误差以B类不确定度评定,被测件尺寸在dL—dH之间成正态分布,所以实际的原理误差亦应在ΔL—ΔH之间,所以以极限误差评定: P(%)取99%置信区间样品轴承6205,内径φ25mm,φ25mm标准件,尺寸为φ24.9988mm,而实际内径为尺寸公差,一般辅助支点与底支点成90°即β=90°,因为辅助支点B在调整时不可避免的存在一定的误差,所以β角只能接近90°,在此设β角在80°到100°间变化而计算δH和δL。得到表 1。

表1 Φ25mm内径计算得到的δH和δL

数值很小,对测量几乎不产生影响,所以此项分量可忽略不计。

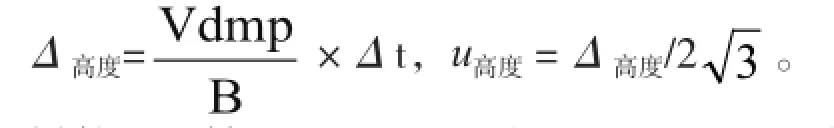

5.2 支点与测点高度差引入的不确定度u高度

此项不确定度以B类不确定度评定,支点与测点以涂色法调整使其等高,而观察支点与测点在标准件上涂色区域的划痕,划痕相互重合则判断支点与测点等高,所以最大调整误差应为划线宽的2倍,即2条划痕处于边靠边的极限状态,用卡尺测量划痕宽0.5mm左右,所以最大调整误差1mm,则测试误差如图 3 所示。

直径变动量Vdmp在单位长度上为Vdmp/B(此为最不利的情况),所以由于调整误差Δt引起的不等高造成的测量线与实际线的不重合,设调整误差在1mm范围内服从均匀分布,则

图3 支点与测点高度差示意图

样件6205轴承,B=7mm 时 Vdmp =1μm,故u高度=0.041。

5.3 标准件形状误差引入的不确定度u轴向和u周向

此项不确定度由于标准件测试时的测点高与实际测试时测点高不一致和对表时由于周向对表位置与标准件测试时测点位置不一致而引起,此项不确定度以B类不确定评定。

5.3.1 高度不一致时引入的不确定度u轴向

当标准件测试时的测点高与实际测试时测点高不一致时,由于标准件素线直线度误差的存在,而使测点在直径方向产生变化。

标准件在标准件测量区域内的直线度误差为ΔL1,以最不利的情况计,标准件测试时的测点高与实际测试时测点高刚好位于测量区域的最高点和最低点,设在上服从均匀分布则:

对于φ25mm内径标准件(编号S-1) 有ΔL1=0.2038,

5.3.2 周向测点位置不一致引入的不确定度u周向

当标准件测试时的测点周向位置与实际测试时周向位置不一致时,由于标准件圆度误差的存在,而使测点在直径方向产生变化。

周向测点位置的目视对准标准件上的酸字测点标记,使周向变动范围Δ2,则若标准件圆度误差为ΔL2在整个圆周内测试 ,在Δ2上直径方向以均匀分布,则:

对于内径标准件(编号S-1)有ΔL2=0.09μm;Δ2=0.5mm。

则u周向=0.0μm 。此项可忽略不计。

5.4 标准件引入的不确定度u标

此类不确定度以B类不确定度评定,由测量用内径标准件φ25mm的校准证书中的校准数据可知,其扩展不确定度U=0.87μm,包含因子k=2,由此引起的不确定度为:

5.5 轴承测量仪最大允许误差引入的不确定度u仪

此类不确定度以B类不确定度评定,由内径测量仪其最大允许误差为±1μm,因为示值误差服从均匀分布,区间半宽度α1=1μm 包含因子由此引起的不确定度为: u1=α1/ k1=

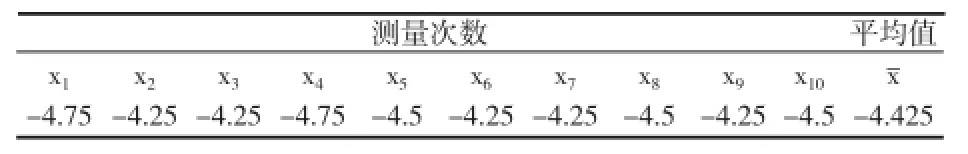

5.6 内径尺寸偏差测量重复性引起的不确定度u重复

此项以A类不确定度评定,依据检测方法对样件进行内径尺寸重复测量10次,测量结果见下表 2。

表2 内径尺寸测量结果

由于实际测量时取测量的平均值作为测量结果,故不确定度:

u重复= =0.2058μm。

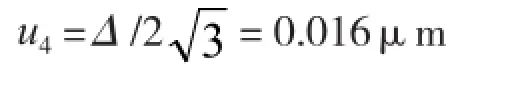

5.7 由温度差(室温变化)引入(仪器、标准件恒温不计)不确定度u温

此项以B类不确定度评定,标准件与被测件同为轴承钢,所以线膨胀系数相同α,以温度差:δθ≤0.2℃ 计,则:Δ=dα•δθ=0.2α•d。

轴承钢线性膨胀系数:α=11.2×10-6(℃-1)

Δ=25×103×11.2×10-6×0.2=0.056(μm)

温度引起的尺寸差仍以均匀分布计,则:

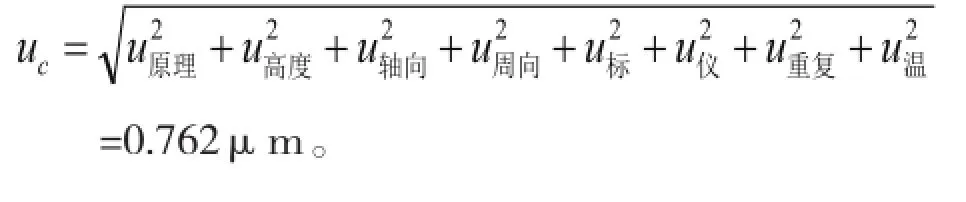

6 内径尺寸测量合成不确定度uC的评定

由于不确定度分量之间不存在相关性,所以,

7 内径尺寸偏差测量扩展不确定度U的评定

取包含因子k=2,对应于置信概率 p = 95%。内径尺寸偏差测量的扩展不确定度为:

样件6205轴承内径尺寸偏差测量值和扩展不确定度U为:

内径尺寸偏差测量结果为:-4.5μm,U = 1.6μm (k=2)。

8 结束语

通过对内径测量结果的不确定度评定分析,可看出主要不确定来源是标准件误差、仪器的误差和测量的重复性,对今后提高测量质量明确了控制方向。

[1] JJG1059-1999,测量不确定度评定与表示[S].

[2] JJF1130-2005, 几何量测量设备校准中的不确定度评定指南[S].

[3] JJG471-2003, 轴承内径、外径检查仪[S].

[4 ] JJG118-1996, 扭簧式比较仪[S].

[5] GB/T307.2-2005, 滚动轴承测量和检验的原则及方法[S].

[6]尤宗庆,彭 兰.轴承外径测量不确定度的评估分析[J].轴承,2006,(4).

(编辑:林小江)

Evaluation and analysis of uncertainty of measurement result of bearing ID

Tan Shufan1,Wang Jun2,Wang Mingli1

( 1.Small Ball Bearing Branch, Harbin Bearing Group Corporation,Harbin 150036, China; 2. Bearing R & D Center, AVIC Harbin Bearing Co., Ltd., Harbin 150025, China )

The deviation of rolling bearing ID is obtained through comparing measuring with the standard model with the same nominal size. According to this measuring method, the effects of measurement principle error, standard model error, temperature change and measurement repeatability, etc.on the uncertainty of rolling bearing ID measuring uncertainty are analyzed, so as to give the corresponding calculation formulas of various kinds of uncertainty.

rolling bearing; ID; measurement result; uncertainty

TH133.33

B

1672-4852(2014)03-0047-04

2014-05-06.

谭树范(1963-),男,高级工程师,技术厂长.