某故障轴承钢球裂纹分析

孙慧广,刘军和,温丽超

(1. 中国人民解放军驻哈尔滨轴承集团公司 军事代表室,黑龙江 哈尔滨 150036;2. 中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨 150025)

某故障轴承钢球裂纹分析

孙慧广1,刘军和1,温丽超2

(1. 中国人民解放军驻哈尔滨轴承集团公司 军事代表室,黑龙江 哈尔滨 150036;2. 中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨 150025)

对故障轴承钢球开裂后的断口进行宏观和微观观察,并对裂纹断口纵剖面以及沿直径方向的剖面进行了金相检查和微观组织分析。通过对比同类产品,综合分析了钢球开裂的性质和发生开裂的原因。

轴承;钢球;裂纹;金相检查;微观组织分析

1 前言

某故障轴承为双半内圈角接触球轴承,钢球为耐高温钢制造,主要承受轴向载荷,最大轴向载荷29 400N,最高转速达13 630r/min。该轴承在随主机长试时钢球出现裂纹。

图1 裂纹宏观形貌

图2 裂纹低倍形貌

图3 裂纹高倍形貌特征

图4 断口宏观特征

图5 断口低倍形貌

图6 开裂处断口高倍形貌

2 裂纹钢球检查

2.1 裂纹宏、微观观察

宏观观察裂纹比较平直(图 1),没有明显的分叉,钢球表面未发现磨损现象。用扫描电镜对裂纹各个区段进行微观形貌观察,低倍下(图2),未见明显的裂纹分叉,高倍下(图 3),裂纹内有较明显的晶粒特征和氧化形貌,主裂纹边部有细小的分叉裂纹,裂纹内未见夹杂或疏松等缺陷。

2.2 裂纹断口宏微观观察

将钢球裂纹人工打开,对裂纹断口(图 4~图6)进行观察。断口齐平,开裂处有明显的沿晶特征,并出现较严重的氧化,存在熔融孔洞。

2.3 显微组织分析

沿裂纹垂直方向将断口剖开,同时将故障钢球、同批使用和未使用的钢球沿直径方向剖开,制备金相试样,进行对比分析。

2.3.1 钢球A裂纹断口剖面微观组织分析

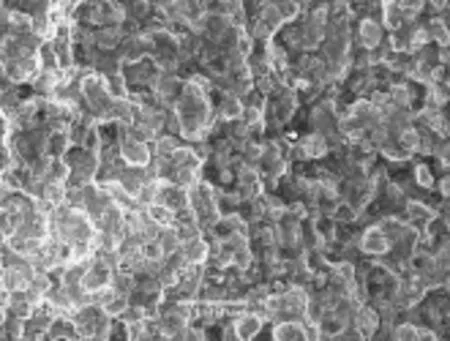

断口剖面显微组织分析结果见图 7~图 11。整体来看,其组织中包括粗针状马氏体基体、大块状共晶碳化物和小颗粒状的二次碳化物。在低倍下,有白亮色的带状组织存在,高倍下,该带状组织为碳化物,碳化物周围为回火不充分的马氏体,断口与碳化物带平行。晶界上有大量连续的膜状碳化物和骨架状碳化物析出,在大块状共晶碳化物与基体交界处存在熔融孔洞,同时,在三角晶界处有鱼骨状共晶莱氏体存在;裂纹沿晶界碳化物扩展。

图7 断口纵剖面低倍组织特征

图8 断口纵剖面高倍组织特征

图9 断口纵剖面SEM低倍组织特征

图10 断口纵剖面SEM高倍组织特征(1)

图11 断口纵剖面SEM高倍组织特征(2)

2.3.2 沿直径方向剖面的微观组织分析

其组织与断口剖面组织相同,主要包括,粗针状马氏体基体、大块状共晶碳化物和小颗粒状的二次碳化物。在低倍下,有白亮色的带状组织存在;高倍下,该带状组织为碳化物富集区域,碳化物周围为回火不充分的马氏体。晶界上有大量连续的膜状碳化物和骨架状碳化物析出,并与块状共晶碳化物相粘连。在大块状共晶碳化物富集处,存在非常明显的熔融孔洞,同时,在三角晶界处有鱼骨状共晶莱氏体存在,见图 12~图15。

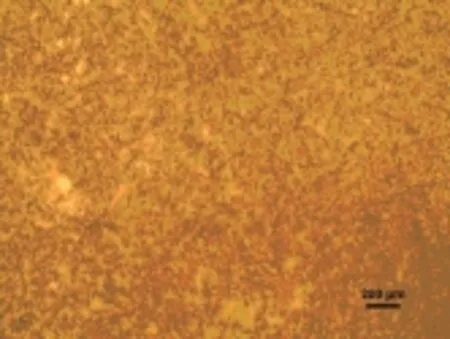

图12 故障钢球沿直径方向剖面的低倍组织特征

图13 故障钢球沿直径方向剖面的高倍组织特征

图14 故障钢球沿直径方向剖面的SEM组织特征(1)

图15 故障钢球沿直径方向剖面的SEM组织特征(2)

图16 同批次生产并使用的钢球B沿直径方向剖面的低倍组织特征

图17 同批次生产并使用的钢球B沿直径方向剖面的高倍组织特征

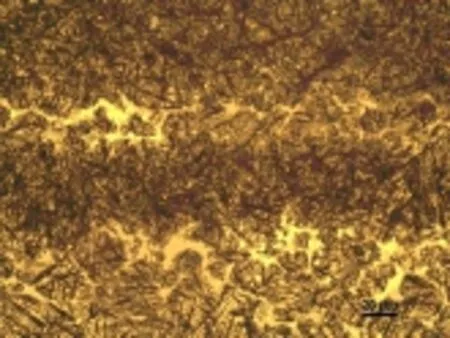

2.3.3 同批已使用的钢球B沿直径方向剖面的微观组织分析

其组织特征为,粗针状马氏体基体、大块状共晶碳化物和小颗粒状的二次碳化物,见图 16~图 18。低倍下,未见明显的带状特征,有白亮色的块状组织存在;高倍下,该块状组织为碳化物富集区域,局部有大片明显的碳化物富集现象(图 18),碳化物周围为回火不充分的马氏体。晶界上有大量连续的膜状碳化物析出,并与块状共晶碳化物相粘连,在大块状共晶碳化物与基体交界处存在比较明显的熔融孔洞,同时,在三角晶界处有鱼骨状共晶莱氏体存在,在碳化物富集处尤为明显。

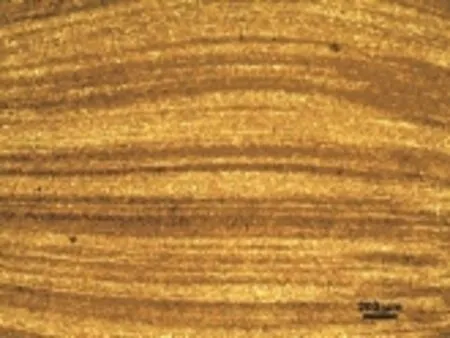

2.3.4 同批未使用的钢球C沿直径方向剖面的微观组织分析

其组织特征为,针状马氏体基体、大块状共晶碳化物和小颗粒状的二次碳化物,见图 19~图21。低倍下,未见明显的带状特征,组织相对比较均匀,有白亮色的块状组织存在;高倍下,该块状组织为小范围的碳化物富集区域,碳化物周围为回火不充分的马氏体,未见大面积比较明显的碳化物富集。马氏体针较其它样品明显细小,晶界上有个别的棒状碳化物析出,块状或颗粒状碳化物有较明显的相互粘连现象,在大块状共晶碳化物与基体交界处存在少量较小的过热孔洞,同时,未见鱼骨状共晶莱氏体。

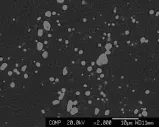

图18 同批次生产并使用的钢球B 沿直径方向剖面的SEM组织特征

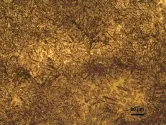

图19 同批次生产未使用的钢球C沿直径方向剖面的低倍组织特征

图20 同批次生产未使用的钢球C沿直径方向剖面的高倍组织特征

图21 同批次生产未使用的钢球C 沿直径方向剖面的SEM组织特征

2.3.5 晶粒度及碳化物不均匀度评级

针对上述三个样品,根据GB6394-2002进行了晶粒度评级,参照GB /T 9943-2008对碳化物不均匀度进行了评级,结果如表 1。

表1 晶粒度及碳化物不均匀度

3 分析与讨论

两起轴承用钢球的开裂性质为淬火沿晶脆性开裂,其开裂的原因具体分析如下:

故障钢球A断口氧化比较严重,说明钢球在使用前裂纹已经存在并经历过高温,并且其形貌特征以沿晶为主,与人工打断处的解理特征迥然不同;故障钢球的组织分析结果可见,裂纹沿晶界扩展,合金三角晶界处出现共晶莱氏体,同时发现非常明显的熔融孔洞,证明合金局部开始熔化,出现了过烧现象;粗针状马氏体及晶界膜状碳化物的析出以及与块状共晶碳化物的粘连,均是合金出现超温的特征,由此可见,在淬火过程中,由于钢球合金出现过烧,晶界被弱化,使钢球在淬火组织转变应力的作用下表面发生沿晶开裂。

将试样故障钢球A与未开裂同批次钢球B进行组织对比分析发现,同批次生产并使用的钢球B也出现了三角晶界处的共晶莱氏体析出、熔融孔洞及粗针状的马氏体、晶界膜状碳化物和碳化物粘连等特征,表明该钢球也出现了过烧;同时,同批次生产但未使用的钢球C未发现共晶莱氏体和熔融孔洞等过烧的迹象,但出现了针状马氏体、棒状碳化物和碳化物的粘连特征,证明该钢球发生了轻微的过热。由此可见,同批次的钢球均出现了超温的现象,因此,淬火炉温控制不当是钢球发生过烧淬火开裂的根本原因。

另外,组织对比发现,故障钢球A碳化物偏析严重,同批次生产并使用的钢球B次之,同批次生产但未使用的钢球C最轻;故障钢球A多处发现三角晶界处的共晶莱氏体,而同批次生产并使用的钢球B只有个别区域出现类似特征,同时,故障钢球A的熔融孔洞较同批次生产并使用的钢球B也要更加明显,因此,故障钢球A的过烧现象较同批次生产并使用的钢球B要严重;相比之下,同批次生产但未使用的钢球C的马氏体针明显比前两者细小,而且晶界只出现了棒状碳化物而未发现膜状析出,因此只是出现了相对较轻微的过热现象。由此可见,从碳化物偏析的角度来看,在相同温度下,碳化物偏析严重时,由于偏析处局部碳元素及合金元素含量与其它部位的差异,导致如下现象发生:合金局部熔点降低使钢球更容易发生过烧或过热现象、淬火过程中组织转变的不协调性使淬火时钢球所承受的组织转变应力更加复杂、碳化物富集区域回火不充分使钢球脆性增大等,从而使钢球更容易发生淬火开裂,因此,棒料碳化物偏析在一定程度上促进了钢球在淬火过程中出现过热过烧而导致淬火开裂。

4 结论

钢球的开裂性质为过热或过烧淬火开裂,该钢球开裂的根本原因是淬火过程中炉温控制不当导致淬火温度过高所致。通过严格检验和控制棒料和钢球的碳化物不均匀度和晶粒度,保证出厂产品的质量可靠。

(编辑:钟 媛)

Analysis of a ball cracks of failure bearing

Sun Huiguang1, Liu Junhe1, Wen Lichao2

( 1. Military Delegrate Office of PLA Residing Harbin Bearing Group Corporation,Harbin 150036,China; 2. Bearing R&D Center, AVIC Harbin Bearing Co., Ltd., Harbin 150025,China )

Macro and micro examinations on the fracture of failure bearing steel ball cracks were carried out. The metallographic examination and microstructure analysis on the vertical section of fracture and the section along the diameter direction also performed. Through the comparison with similar products, the properties and the reason of steel ball cracking were analyzed comprehensively.

bearing; steel ball; crack; metallographic examination; microstructure analysis

TH133.3

B

1672-4852(2014)03-0024-03

2014-06-06.

孙慧广(1984 -),男,工程师.