FANUC数控系统在C389数控车床改造中的应用

夏超国

(湖北工业职业技术学院机电工程系,湖北 十堰442000)

0 引言

C389是20世纪90年代的数控车床,用来车削康明斯6B曲轴主轴颈,原使用FANUC公司早期的10TE系统,整套系统采用分离型及插接式结构,控制复杂,体积庞大,维修不便,元器件繁多且老化严重,各种插接件经常出现接触不良故障,且外围连接破损不堪,导致系统可靠性下降,故障频发。同时由于原系统生产年代久远,FANUC公司已经停产,导致备件奇缺,严重影响了曲轴的生产。因此,决定对曲轴C389数控车床进行数控系统电气大修改造。

1 改造方案的确定和实施

经分析研究,决定采用FANUC oi-C数控技术对原系统进行改造。为了满足工艺要求和车间柔性化生产的需要,同时保证加工精度,消除原系统存在的缺陷,改造后电气系统采用位置反馈全闭环系统,数字式交流主轴,PMC轴控实现刀盘旋转,同时完善系统故障报警功能,方便机床的操作及维修。

FANUC oi-C数控系统是FANUC公司新推出的一款具有很高性价比的CNC数控系统,它有以下特点:(1)数控轴数多,进给轴最多可达3轴,可同时控制2个伺服主轴或1个模拟主轴;(2)显示功能齐全,它采用7.2′~10.4′单色或液晶显示器,不仅能显示位置、程序参数等,还可显示PMC梯形图、伺服诊断、刀具补偿等内容;(3)驱动功能强,它可采用数字交流伺服电机进行驱动,反馈可采用内置式与外置式编码器相结合的全闭环控制;(4)具有PMC轴控功能:PMC可以独立于CNC而直接控制坐标轴;(5)采用整体式结构,结构简单,可靠性高,能适应各种复杂环境,抗干扰能力强。

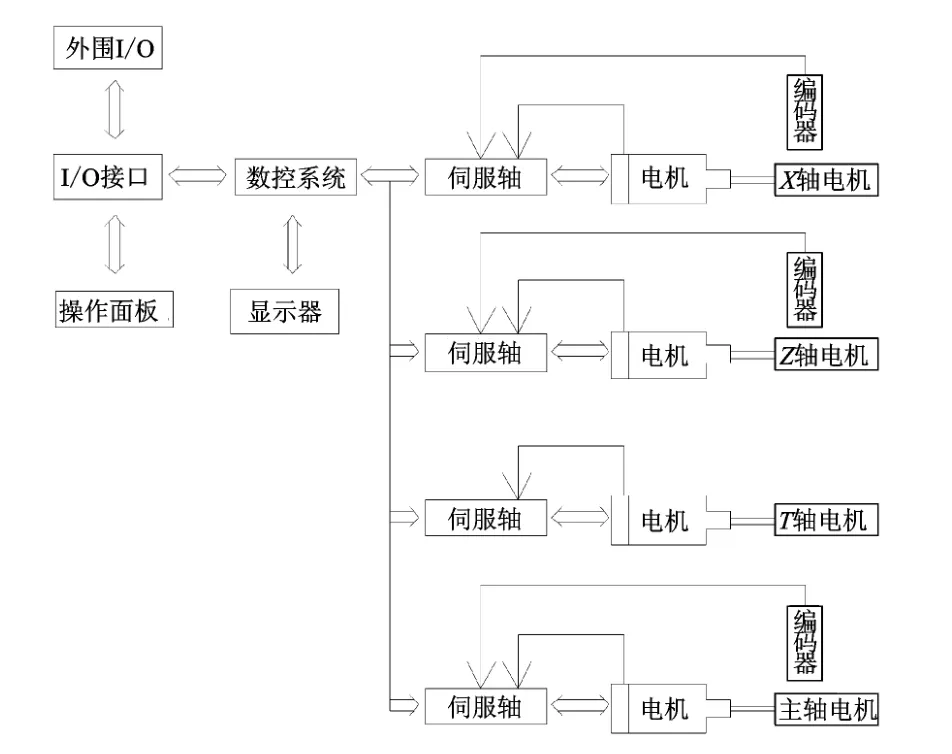

结合FANUC oi-C数控系统所具有的各种功能及C389车床的实际情况,决定采用FANUC oi-C系统对该机床的电气控制系统进行改造,并完善机床的各项功能,改造方案如下:(1)数控系统组成:伺服控制轴采用3轴控制,即X、Z、T轴,X轴为数控车床刀盘进给伺服轴,Z轴为工作台左右移动控制伺服轴,T轴为刀盘旋转用于刀具定位的伺服轴。根据加工精度的要求,X、Z轴采用分离式编码器以消除齿轮传动及滚珠丝杆的误差间隙,保证车床的加工精度,T轴根据刀盘旋转的工作方式,采用PMC轴控方式进行控制。(2)为了改善曲轴的加工质量及满足产品的柔性化生产需要,采用全数字主轴实现对工件的转速控制。(3)刀盘旋转采用PMC轴控,能够准确实现刀盘的T轴功能,包括轴的进给、回零、辅助功能等操作。(4)外围机床动作由FANUC系统自带的PMC-SB7版本的顺序程序控制,由于机床自带的I/O接口完全能够满足改造的需要,因此无需升级I/O单元。

改造后的系统如图1所示。

图1 改造后的系统

2 设计内容

2.1 系统硬件配置

根据原数控系统电机功率及机械连接的选择,采用FANUCαiF系列伺服电机及αi系列交流主轴电机实现对X、Z、T轴及主轴的控制,αi系列电机体积小、重量轻、安装方便,适用于要求精度高、负载惯量小的场合,抗干扰性强。

由于车床系统同磨床系统不一样,不具备主动测量功能,对车床系统来说,其控制精度要求更高,因此,对于X、Z轴进给伺服电机我们采用增量式编码器实现全闭环控制,该分离式编码器能将位置的检测信号精确反馈到伺服驱动器中,以消除机械连接及滚珠丝杆的间隙。同时,由于原刀盘采用伺服控制,而非采用锥形电机加编码器的控制方式实现刀具功能,根据刀盘运动的控制特点,我们采用交流伺服电机进行驱动,但控制方式中采用PMC轴控技术,从而更加方便地实现刀具的选择功能。

2.2 参数设置

数控系统的参数设置是一个复杂而艰巨的过程。该系统参数共有上千个之多,主要包括控制设定参数、控制轴设定参数、坐标系参数、数字伺服参数、DI/DO参数、编程参数、主轴参数、PMC轴控参数等。

参数是数控系统的一个重要组成部分,其设置得合理与否直接关系到整个系统能否正确稳定运行,而相当一部分参数需要根据机床的机械结构、工艺数据、电气配置等通过计算得到,而另一部分参数则需要通过实际运行调试才能获得。在改造过程中,我们对机床参数的设置及调试做了大量细致的工作,确保了整个机床的稳定运行。这些参数中,涉及数字伺服的参数显得尤其重要,如果不能正确设置,整个数控系统将不能稳定运行。

下面以X轴全闭环系统伺服参数的设定为例介绍参数设置。在X轴的全闭环控制中涉及以下几个重要参数:(1)NO.2020:电 机 ID 号。(2)NO.1820:CMR。(3)NO.2084:Feodgear N;NO.2085:Feodgear M。(4)NO.2023:速度脉冲指令。(5)NO.2024:位置脉冲指令。(6)NO.1821:参数计数器容量。(7)NO.1815:外置位置编码器。

电机ID号的设定:根据采购电机型号,我们设定NO.2020=197(αiF12/3000)。

CMR的设定:CMR=指令单位/检测单位,其设定值为CMR×2,而通常指令单位=检测单位(CMR=1)。因此,我们将该值设定为2。

柔性进给齿轮比的设定:通过使来自脉冲编码器、分离式检测器的位置反馈脉冲可变,即可根据各类滚珠丝杆的螺距、减速比而轻而易举地设定检测单位。

在该机床中,设定X轴的检测单位为1μm(0.001mm),根据测量X轴的滚珠丝杆螺距为10mm,因此:

设定 NO.2084=1(N);NO.2085=100(M)。

速度脉冲数:对应于αiF电机,速度脉冲数均为8192。

位置脉冲数:对应于αiF电机,位置脉冲数均为:12500×减速比=12500×2/3=8333。

参数计数器:参数计数器=电机每转动一圈所需的位置脉冲数/M,即滚珠丝杆的螺距,因此设定为10000。

根据前面的计算,我们设定NO.1815=00000010,以上设置完成后,对于X轴的基本伺服参数就已设定完毕,通过手动或自动方式我们就能发现机床每移动一次的最小距离为1μm,且与实际检测得到的数据相一致。

3 PMC轴控功能

(1)PMC可以独立于CNC而直接参与控制坐标轴,该功能称为PMC轴控,它可以实现多种操作,如轴快进、工进、JOG进给、回参考点、辅助功能等。其基本步骤如下:1)设定轴控程序段数据号:包括程序段停止禁止信号EMSBK(位)、轴控命令信号EC0-EC6(字节)、轴控速率信号EIF0-EIF15(字)和轴控数据信号EID0-EID31(双字)等。2)轴控数据段数据信号压入CNC缓冲区,CNC缓冲区分为输入缓冲区、等待缓冲区、执行缓冲区。在程序段执行期间,如果缓冲区有空,CNC可以接收来自PMC的新程序段,这样就能实现多步操作连续运行。CNC缓冲区的状态由轴控命令读信号EBUF与轴控命令读完信号EBSY“异或”确定,“异或”结果为“0”表示PMC可以发布新程序段,缓冲区数据传送如图2所示,命令程序段压入如图3所示。3)翻转轴控命令读信号EBUF,启动执行缓冲区命令程序段,翻转时EBUFg与EBSYg应保持一致。4)重复上述步骤直至所有的程序段发布并运行完毕。

图2 缓冲区数据传送图

图3 命令程序段压入时序图

(2)基于PMC轴控的刀盘控制程序。由于在数控车的改造中,采用伺服电机驱动刀盘旋转,整个刀盘由12把刀组成,采用360°旋转,故每把刀相差角度为30°,特别适合采用PMC轴控实现刀盘旋转的控制。下面就对刀盘PMC轴控程序进行分析:1)EAX控制轴选择信号G0136.2:当该信号置“1”表示相应的轴变成PMC控制轴(图4)。2)刀号的选择:刀盘回零后将当前刀号设定为“1”,每旋转30°刀号加“1”或减“1”。3)命令程序段控制:整个PMC控制程序分为2个程序段,分别对应于刀盘回零及刀盘刀号选择循环程序,同时通过程序设计采用不同条件对同一指令进行控制,确保程序运行时只有一个程序段工作有效。刀盘循环控制数据如下:自动换刀时,控制程序由AXCTL指令控制,轴控数据地址存放于D100开始的8个字节中,其中,D101存放EC0~EC6控制指令,D102~D103存放EIF0~EIF15指定速度数据,D104~D107存放EID0~EID31指定位置数据。根据以上程序,设计刀盘能正确完成刀具功能。

图4 控制轴选择信号

4 结语

设备改造完成后近一年的运行表明,生产效率得到了提高,故障率得到了降低,稳定性、可靠性高,功能强,性能好,减少了刀具损耗,降低了加工成本,便于操作与维修。

[1]日本数控车C389全套技术资料