线圈自动下料机机械机构设计

杨文杰

(广东省高级技工学校,广东 惠州516100)

1 项目分析

需要解决的关键问题:(1)产品的分析,了解产品的品质要求、生产工艺、各方面尺寸以及来料情况。(2)解决机械结构的设计问题,要求设备结构简单、经济实用、效率高。(3)设备可行性、效率、成本等方面的评估。(4)传感器的类型选择。(5)气动控制元件的选择。

气动控制的特点:(1)结构装置简单、轻便,易于安装和维护,且可靠性高、使用寿命长。(2)气动系统易于实现快速动作,输出力和运动速度的调节都很方便,且成本低,同时在过载时能自动保护。(3)压缩空气的工作气压一般在0.4~0.8MPa,故输出力和力矩不太大,传动效率低,且气缸的动作速度易随负载的变化而变化。

2 线圈自动下料装料要求

产品来料情况以及装料要求:客户产品来料设备来料方式为通过机械手一次夹取4个产品。客户产品原来的设备下料方式是通过夹取4个产品至输送带中送出,人工再把产品装载到料盘中,现在客户要求设计一台设备连接原来的设备实现自动下料至料盘中。图1为已有设备来料时的摆放,图2为装在料盘中的摆放。

图1 已有设备来料时的摆放(俯视图)

图2 装在料盘中的摆放(俯视图)

设备设计要求:(1)实现已有设备之间的连接以及下料、装料的全自动化。(2)产品在装料过程中不得有任何损伤。(3)空料盘与满料盘可实现储料。

工作步骤设计方案:已有设备夹取产品出料至新设备—拨料机构拨动产品翻转90°—装载线圈的运送机构移至推料机构中—推料机构推线圈至下料机构的料盘中—下料机构自动送空料盘和满料盘。

3 连接线圈出料及运送机构的设计

3.1 连接线圈出料部分设计

已有设备夹取4个线圈出料后,4个线圈分别以一定的间距隔开摆放(间距已经由已有设备定下),设计连接结构时需根据产品之间的距离以及产品的各方面尺寸来决定该机构的尺寸。由于产品来料时与装在料盘中的摆放方式不一致,要实现产品最终在料盘中的摆放方式,需设计一个拨动产品翻转90°的动作机构。此机构是以一个气缸(品牌:SMC)带动拨叉安装板实现左右移动,拨叉把上面的线圈向右拨动使线圈掉进槽中,实现线圈翻转90°的摆放方式。

3.2 线圈到位检测装置设计

反射光纤感应器的安装位置分别对准线圈掉落槽中的位置,当拨料机构把4个线圈拨至槽中,反射光纤发射一束光,前面的光束遇到线圈后反射回来,即可检测线圈是否掉落槽中。

当4个线圈都检测到位后,机构则执行下一个动作,若某个光纤没有检测到产品,则反馈到系统中,使设备处于不动作、报警状态,并发出报警声音通知人来解决对应的问题。

3.3 线圈运送部分设计

当4个线圈都检测到位后,则需设计一个机构使线圈移动到一个位置以达到下一个机构动作的要求,那么就需要一个行程较长而且运动平稳的气缸使线圈移到下一个机构的位置。因为移动行程比较长,因此要考虑气缸的安装气管及感应器的走线方便,可安装一个坦克链使电线及气管随线圈载体部分移动而移动,还有美化机构的作用。

此机构还有一个上下推动气缸,作用是使落在槽中的线圈左右两边的安装块沉下去,以使线圈处于平滑的轨道中,实现下一机构的动作。

4 推料机构的设计

4.1 推料机构的动力选择

由于产品在推料过程中要求平稳、不能在推的过程中抖动且精度要求高,所以选用伺服电机作为动力源。考虑机构的成本以及行程的长短,选择伺服电机搭配同步轮、同步带及高精度的线性滑轨作为运动的执行机构。

4.2 推料机构气缸的选择

根据上一机构的设计,推料机构需要使用一个双导杆气缸带动推料块上下动作,使推料块推料至料盘后返回时不会有干涉到其他机构的动作。在考虑机构的成本以及动作的平稳性后选择了双导杆气缸。因为在推的过程中产品要求平稳性较高且不能对产品有损伤,因此需在推料轴上安装弹簧以发挥一定缓冲作用,使推料块不至因过于刚性而对产品造成刮伤。

4.3 推料机构整体设计布局

由于采用了伺服电机作为整个执行机构的动力源,所以要在机构中加入回原点及限位的感应开关,每次开机后都要执行回零动作,使机构回到初始位置。本机构使用2个欧姆龙感应器。

5 装料机构的设计

5.1 装料机构的动力选择

因为料盘每次装满一排线圈后移至下一排对定位精度要求很高,而且料盘需实现多位置精准定位,所以采用伺服电机作为动力源。

5.2 装料机构执行机构的选择

采用伺服电机提供动力,配备高精度的滚珠丝杠,通过在电机和丝杆上安装同步轮,中间使用同步带连接,使丝杆所走的距离与电机驱动的距离一致。

5.3 装料机构整体设计布局

由于采用了伺服电机作为整个执行机构的动力源,所以要在机构中加入回原点及限位的感应开关,每次开机后都要执行回零动作,使机构回到初始位置。本机构使用2个欧姆龙感应器。

6 空料盘及满料盘上下料机构的设计

6.1 料盘装放机构设计

根据客户的需求,空料盘和满料盘可以储存一定数量的线圈,以方便操作人员使用设备和有更多时间准备、整理其他事情。所以该机构设计时使用了2对双导杆气缸分别对空料盘及满料盘进行储料,并且使用2对对射感应器对料盘的多少进行检测,空料盘少于一定数量和满料盘多于一定数量时设备发出报警声,通知操作人员对料盘进行处理。

6.2 料盘自动上下料机构设计

分析空料盘自动下来和装满线圈的料盘一个个往上堆放的过程可知,该动作是需要走2段距离才能实现的。因为现在市场上很少有气缸可以实现多段行程,且即使有价格也很高,所以考虑成本,使用2个气缸组合在一起的方案实现自动上下料,即在料盘装放机构的基础上增加一个由2个气缸组合而成的上下料机构。

(1)空料盘自动上料动作。2段行程中气缸的作用是使顶料盘推杆上升,顶起料盘底部使其离开两边的气缸,两边托着料盘的气缸退回,短行程气缸动作,使推杆下降一个料盘的距离,那么上方所有料盘下降一个料盘的距离后,两边气缸再推出托着的第二个料盘,长行程气缸托着最下面的料盘,随着气缸下降运动将料盘放落至线圈装料机构的托盘之中,实现自动送空料盘动作。(2)满料盘自动堆料动作。原理与空料盘上料一致,只是气缸动作的先后顺序不同。(3)空料盘及满料盘上下料机构。此机构由2部分组成,上方为料盘的装放部分,下方为实现料盘自动上下料的气缸组合机构,2部分安装在设备的大板上。

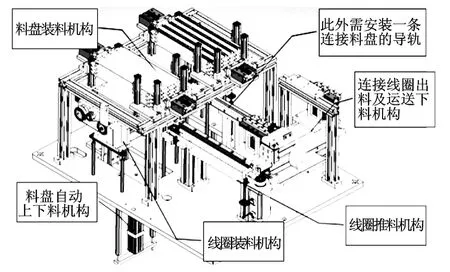

7 各机构的组合方案

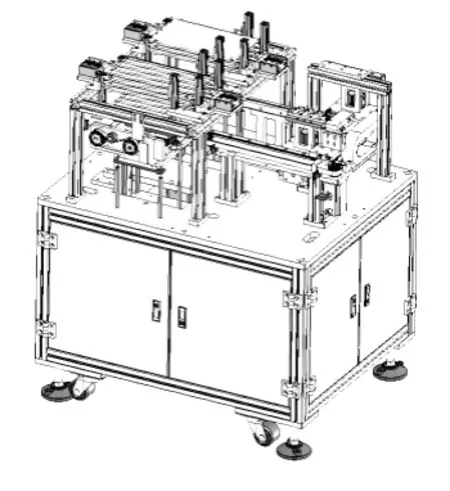

各机构根据设计的各方面尺寸以及对应的气缸行程要求合理安装在设备的大板上,要求各机构安装后的位置(图3)及其动作过程不干涉其他机构动作。设备的完整外观如图4所示。

图3 各机构安装位置

图4 设备的完整外观

8 结语

气动系统是强非线性系统,非线性的根本原因是空气具有可压缩性,使得系统中存在流量饱和效应、非线性摩擦力等因素,所以实现气缸的精准定位非常困难。因此在其应用中,要对各参数进行调定,使设备达到比较理想的状态。各部分机构的控制系统采用了技术性强、可靠性高的PLC进行控制,这使得机械设备更加灵活,动作准确,易于维护,劳动生产率大大得到提高。各种操作方式自由切换,满足了生产要求。