66kV主变过热缺陷的查找与处理

孙 涛

(沈阳供电公司变电运维工区,辽宁 沈阳110122)

1 变压器过热情况

沈阳供电公司某变电站一台66kV主变,从2005年6月开始,发现油中总烃含量异常增长并出现痕量乙炔,油色谱试验结论为变压器内部存在700℃以上的高温过热缺陷。其后每周至少一次对该变压器进行油色谱监测,油中总烃含量时有增长,并且与负荷电流有关。

2 通过高压试验初步确定过热部位及原因

变压器主要参数如下:型号SZ7-31500/63;电压组合66±8×1.25%/11;负载损耗139.9kW;阻抗电压8.93%;空载损耗38.4kW;空载电流0.702%。

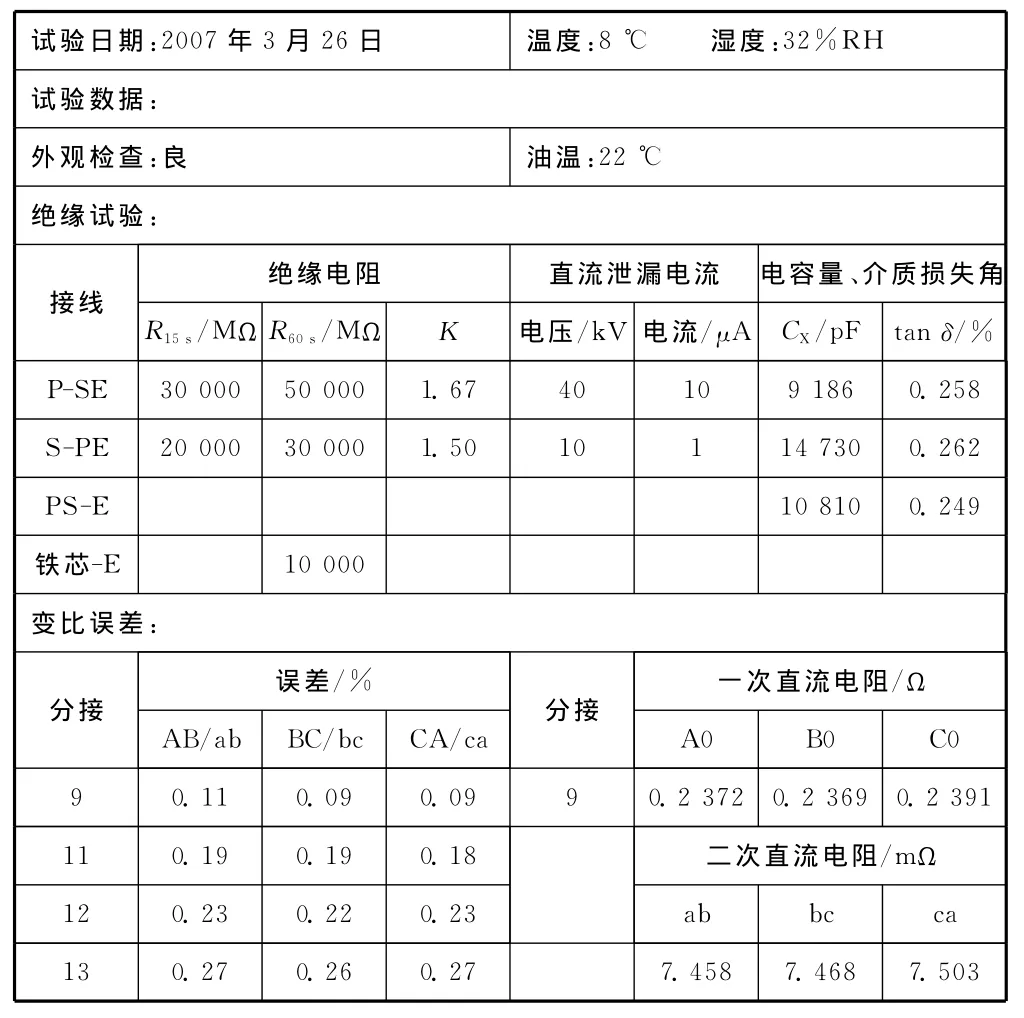

2007年3月,对变压器进行高压试验,数据如表1所示。

表1 高压试验数据

试验项目为常规预防性试验项目(包括一/二次直流电阻、绕组变形、低电压短路阻抗等)及单相负载试验。在进行负载试验时发现了较严重的问题,其他试验项目数据未见异常。下面仅对单相负载试验进行分析,试验数据如表2所示。

表2 单相负载试验数据

阻抗电压折算至额定电流下为9.01%,与铭牌值(8.93%)接近。

负载损耗折算至三相、额定电流、75℃下为161.1kW,与铭牌值(139.9kW)比较高出21.2kW。可见变压器负载损耗异常增大,电流回路存在明显问题。

从单相负载试验数据看,AB相损耗(25.2kW)比BC相损耗(22.5kW)高出2.7kW(12%)。对于正常的变压器,AB相损耗与BC相损耗应非常接近,因此可以确定问题出在A相电流回路。

现场试验结论:造成变压器高温过热的原因是A相绕组存在股间短路或A相漏磁回路存在异常增长的附加损耗。根据色谱试验数据,烃类气体的增长还伴随着一氧化碳和二氧化碳的产生,缺陷很可能涉及固体(纸)绝缘,因此绕组存在股间短路的可能性较大。

3 变压器解体检查

对变压器进行返厂解体检查,发现问题如下:

(1)低压a相绕组并绕的24股导线中,有2股之间绝缘为0,其他各股间绝缘为数十兆欧,说明A相绕组确实存在股间短路,这就是造成变压器高温过热的原因,验证了现场试验后的结论。检查发现短路点的位置在低压线圈中部第60匝,如图1所示。

图1 检查发现短路点的位置在低压线圈中部第60匝

(2)低压a相绕组变形情况如图2所示。

4 变压器绕组股间短路及变形分析

变压器遭受短路冲击时,位于内侧的低压绕组受到的幅向力向内压缩绕组、受到的轴向力上下拉伸线圈。由于绕制线圈时换位处较松、压紧力不足等原因,在短路电动力作用下,最外侧一股导线向内收缩并被向下挤压,与另一股导线间的绝缘被挤破情况形成股间短路。在短路点,发生股间短路的2股导线无电位差,因此变压器在空载状态下(包括空载试验时)不会出现异常。在有负载电流流过变压器时,由于漏磁通作用,发生股间短路的2股导线中会有环流,造成变压器高温过热。变压器负荷电流越大,股间短路造成的环流越大,过热越严重。在负荷电流较小的情况下,过热在油中不会明显反映出来。因此,油中烃类气体的增长时快时慢,时有时无。

图2 低压a相绕组变形情况

低压a相绕组中部变形同样是由于变压器二次短路时的电动力造成的。2007年3月26日对变压器进行绕组变形试验时,并未发现变压器绕组出现明显变形。这是由于最早一次进行变形试验的时间是2006年4月4日,变压器很有可能在此之前就已经出现绕组变形,在2次变形试验之间的时间里,绕组变形并没有进一步发展。变形试验一般是通过变压器绕组变形前后试验数据(波形)的变化来分析判断的,通过变压器线圈存在变形后的2次试验数据很难发现问题。

从变压器所带的10kV母线上开关分闸记录来看,变压器从2003年7月至2007年3月26日可能经受了多达26次短路冲击,其中只有3次发生在2006年4月4日以后。变压器发生绕组变形应该是多次短路冲击累积作用的结果。

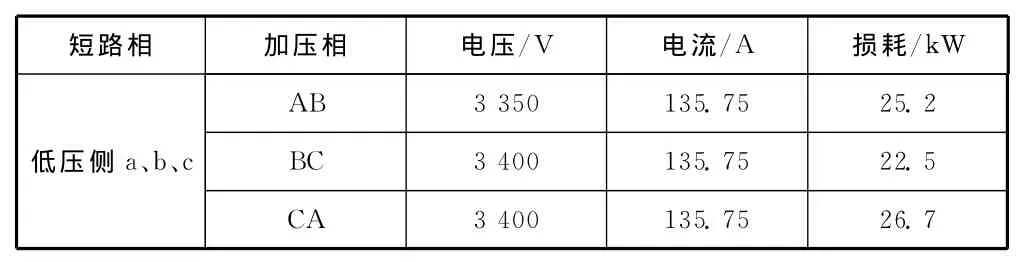

结合色谱试验数据(表3)来看,直接导致变压器低压绕组股间短路的很有可能是2005年3—6月之间的一次短路冲击。

表3 变压器色谱试验数据 单位:μL/L

变压器所受冲击的严重程度是由短路电流决定的(电动力与电流平方成正比),我们往往对变压器二次出口短路等造成变压器保护动作的故障非常关注,对二次配出线短路、造成配线开关分闸的故障不太注意。实际上,配出线上的短路故障对变压器可能造成更大伤害。首先,配出线短路故障可能发生在变电所附近,此时短路电流与变压器出口短路电流接近。其次,配出线短路故障可能经常发生,次数很多。再次,变压器出口短路时差动保护动作、变压器两侧开关分闸(无重合闸),变压器受冲击1次;配出线故障、开关分闸后一般会有重合、重合不成还有可能在较短时间内试送1次,1次配出线故障可能让变压器在短时间内遭受3次短路冲击。

运行时间超过5年的变压器,一般没有采用半硬铜导线、硬纸筒等提高抗短路能力的措施,在短路电流的作用下极易出现绕组变形。频响法绕组变形测试是发现变压器绕组变形的有效方法,应作为预防性试验项目开展,在发现试验数据变化时,还应进行低电压短路阻抗测试。

5 变压器修理及改造

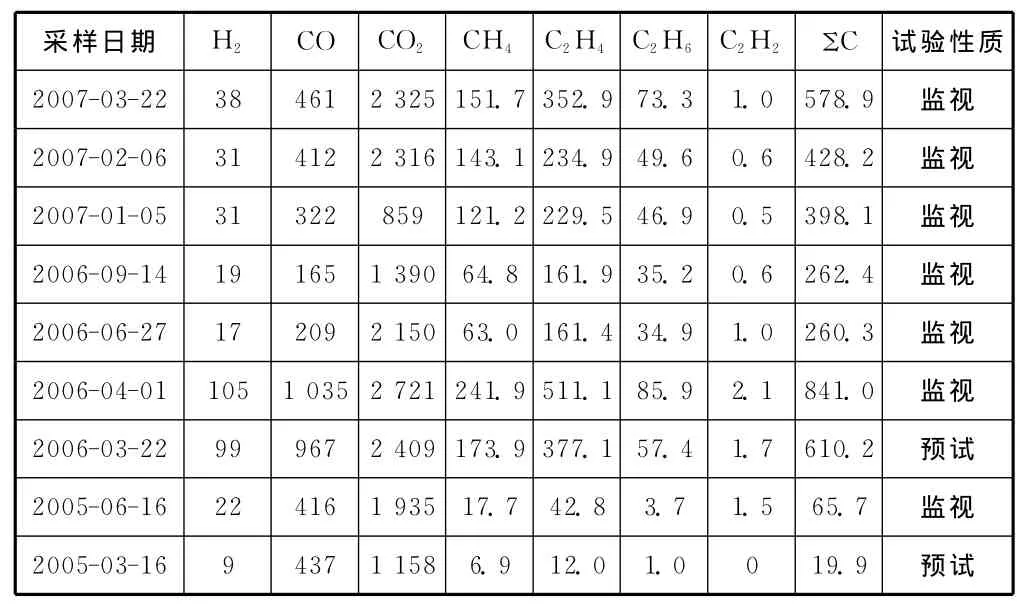

根据解体检查情况,确定变压器处理方案:更换全部高低压、调压线圈(采用半硬铜导线)及全部绝缘件。改造后,变压器除抗短路能力得到提高外,其空、负载损耗从“7”型提高到接近“11”型水平,使用寿命与新变压器相同,可望达到30年。改造前后性能参数比较如表4所示。

表4 变压器改造前后性能参数比较

从表中可以看出,改造后变压器总损耗下降32.3kW,按照变压器平均负荷电流为50%额定电流、使用时间20年计算,改造后可节约电量498.882万kW·h。

6 结语

通过对该变压器过热缺陷的查找与处理分析,确定了故障性质和故障位置,从前期主变油色谱试验发现高温过热缺陷,到后期单相负载试验确定故障性质及部位,都给今后的变压器运行提供了宝贵的经验,为安全可靠供电提供了良好保证。经过消缺改造的变压器性能参数从“7”型提高到接近“11”型水平,其经济性和可靠性显著提高。