烧结余热电站冷却机余热锅炉布置型式发展与对比分析

彭 杰

(中冶长天国际工程有限责任公司,湖南 长沙410007)

1 烧结冷却机余热锅炉炉型发展及简介

冷却机余热锅炉自最初的无动力机上布置光管单压余热锅炉起,经历了单通道单压余热锅炉、单通道双压余热锅炉、双通道双压余热锅炉、过热器前置式双压余热锅炉、多通道直联炉罩式双压余热锅炉的发展历程。最初的无动力机上布置光管单压余热锅炉由于产汽量过小,热利用效率低,已逐步被淘汰,其余单通道单压及双压余热锅炉由于对主蒸汽参数的提高不利,也逐渐失去了市场。而热效率较高的机外布置双通道双压余热锅炉、过热器前置式双压余热锅炉、多通道直联炉罩式双压余热锅炉已成为当前冷却机余热锅炉的主流型式。

2 主流炉型的特点

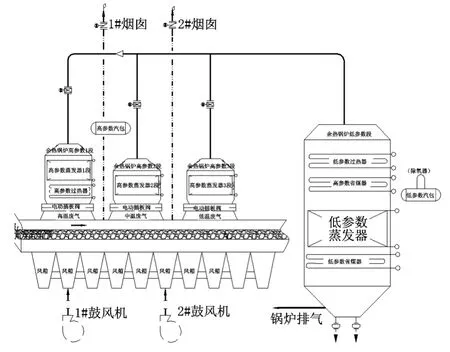

(1)机外布置双通道双压余热锅炉(图1)由高参数过热器、高参数蒸发器、低参数过热器、高参数省煤器、低参数蒸发器、低参数省煤器组成,锅炉整体布置在冷却机外部。冷却机高温废气从锅炉上部进入,经高参数过热器后,排气与冷却机中低温废气混合依次经高参数蒸发器、低参数过热器、高参数省煤器、低参数蒸发器、低参数省煤器后排出。该余热锅炉对冷却机废气进行梯级利用,有效提高了主蒸汽温度;但其与冷却机不发生直接联系,废气通过风管输送,管道散热损失大,从取风口到锅炉入口,温降有20~30℃。

图1 机外布置双通道双压余热锅炉示意图

(2)过热器前置式双压余热锅炉(图2)由高参数过热器、高参数蒸发器、低参数过热器、高参数省煤器、低参数蒸发器、低参数省煤器组成,锅炉高参数过热器直接布置在冷却机上方,其他部件布置在冷却机外部。冷却机高温废气从高参数过热器下部进入,排气从顶部排出后与中低温废气混合进入冷却机外部的余热锅炉,依次经高参数蒸发器、低参数过热器、高参数省煤器、低参数蒸发器、低参数省煤器后排出。该余热锅炉对冷却机废气进行梯级利用,由于高参数过热器直接布置在冷却机上方,避免了20~30℃的管道温降,高参数蒸汽温度得到进一步提高,提高了发电效率。且由于高参数过热器重量不大,一般冷却机支撑及地基无需作加强设计,利用原有冷却机支撑钢柱即可。

图2 过热器前置式双压余热锅炉示意图

(3)多通道直联炉罩式双压余热锅炉(图3)由高参数过热器、高参数蒸发器、低参数过热器、高参数省煤器、低参数蒸发器、低参数省煤器组成,锅炉高参数段分2~3段布置在冷却机上方,低参数段布置在冷却机外部。高温废气从高参数1段下方进入,依次经高参数过热器、高参数蒸发器排出,中低温废气从高参数2、3段下方进入,经高参数蒸发器排出,各段排气混合进入余热锅炉低参数段,依次经高参数省煤器、低参数过热器、低参数蒸发器、低参数省煤器后排出。该余热锅炉对冷却机废气进行梯级利用,由于高参数过热器及蒸发器均布置在冷却机上方,避免了20~30℃的管道温降,同时利用冷却机矿料的部分辐射热,提高了高参数蒸汽的产量及温度,进一步提高了发电效率。但由于高参数段重量较大,一般要和冷却机支撑框架同时设计以支撑其重量,否则要对冷却机骨架及基础进行加固,故该炉型更适用于新建的烧结冷却机。

图3 多通道直联炉罩式双压余热锅炉示意图

3 主要技术指标对比

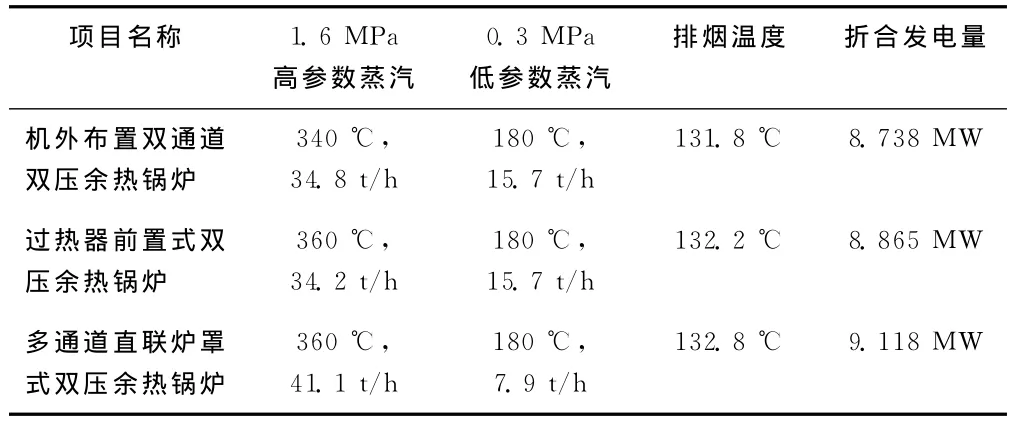

本文以某厂360m2烧结机配套的冷却机为例,采用三种不同炉型,在同一工况下进行热力计算,对其产汽量、发电效率进行对比。

工况条件:高温废气20万Nm3/h,温度380℃;低温废气40万Nm3/h,温度320℃。风温指冷却机风罩上部取风处的温度。风罩至余热锅炉机外部分温降20℃。未考虑直联炉罩式及过热器前置式余热锅炉可吸收的部分辐射热。

锅炉窄点温度取12℃,主蒸汽端差取20℃;余热锅炉高参数蒸汽压力1.6MPa,低参数蒸汽压力0.3MPa。计算结果如表1所示。

表1 三种不同余热锅炉发电效率指标对比表

从表1可以看出,直联炉罩式余热锅炉的发电量最高,因其高参数蒸汽量大,虽然低参数蒸汽量最小,但因高参数蒸汽对发电贡献大,故其发电量最大。而机外布置双压余热锅炉尽管产汽总量最大,但其主要是低参数蒸汽产量高,对发电贡献较小,故发电量最低。而过热器前置式余热锅炉由于主蒸汽温度提高有利于发电,其发电量也比机外布置余热锅炉略大。因冷却机烟温波动大,过热器前置式及直联炉罩式余热锅炉能实现主蒸汽温度的最大化,更利于发电。

4 结论

经比较可以得出以下结论:与冷却机结合最紧密的直联炉罩式余热锅炉可提高高参数蒸汽温度及产量,发电量最高,对新建冷却机,同步设计直联炉罩式余热锅炉发电效果最优。过热器前置式余热锅炉在稳定主蒸汽温度与提高发电量上比机外布置余热锅炉有一定的优势,对已有冷却机,可优先采用过热器前置式余热锅炉,冷却机支撑及基础无需加固。而机外布置余热锅炉发电指标稍差,但其低参数蒸汽产量高,更适用于需较多低压蒸汽的系统。

[1]范从振.锅炉原理[M].中国电力出版社,1986

[2]康松,杨建明,胥建群.汽轮机原理[M].中国电力出版社,2000