珠光体耐热钢的焊接工艺评定内容及其注意事项

王 勇 沈 科 施斌瑶

(常州朗脉洁净技术有限公司,江苏常州213149)

0 引言

随着用户的大量需求和国内研究部门对珠光体耐热钢的进一步深入研究,珠光体耐热钢在我国石化机械制造行业出现了一个崭新的发展前景,在制药设备要求严格的领域也有着巨大的发展潜力。为了推动珠光体耐热钢在石油化工、制药工程和其他工业领域的广泛应用,特在此介绍一些工作经验,以求提高珠光体耐热钢设备的制造水平和产品质量。

1 珠光体耐热钢焊接工艺评定及注意事项

珠光体耐热钢是以Cr、Mo为主要合金元素的低合金结构钢。铬的作用是提高耐蚀性,铬的氧化物比较致密,不易分解,能有效地起到保护膜作用;钼是钢中强化元素,钼优先进入固溶体使其强化,提高钢的热强性。珠光体耐热钢广泛应用于600℃以下工作的设备中,它不仅具有良好的抗氧化性和热强性,还具有一定的抗硫和氢腐蚀能力,同时具有很好的冷热加工性能。但是,这种钢淬硬倾向较大,焊接时在焊缝和热影响区易产生硬而脆的马氏体组织,而且还有很大的内应力,容易使焊缝的热影响区产生冷裂纹,并且在焊后的热处理过程中易产生再热裂纹。与普通的低碳钢和低合金结构钢相比,制订珠光体耐热钢焊接工艺时,除防止焊接裂纹外,最重要的是保证焊接接头性能,特别是高温性能满足要求。

1.1 焊接方法

焊接珠光体耐热钢的常用方法有焊条电弧焊、钨极和熔化极氩弧焊、埋弧焊和电渣焊。

焊条电弧焊具有机动、灵活,能作全方位焊接的优点。缺点是建立低氢的焊接条件比较困难,从而使焊接工艺变得较为复杂。焊接珠光体耐热钢一般应采用低氢型碱性焊条,多用于集管与接管的角焊缝。

钨极氩弧焊(TIG焊)的焊接气氛具有超低氢特点,能获得纯度较高的焊缝金属。在珠光体耐热钢管道焊接中,TIG焊是提高焊接质量的最重要方法,其缺点是焊接效率低。因此,对厚壁管道焊接时常采用TIG焊焊接根部焊道(打底),而填充层则采用其他高效率的焊接方法完成。如盘管制作多采用TIG焊,接管与法兰的焊缝多采用TIG焊打底,焊条电弧焊盖面的焊接工艺方法。

埋弧焊具有熔敷金属高的优点,在大厚度珠光体耐热钢焊接中得到广泛应用。其缺点是不能在空间任何位置进行焊接,对于小直径管和薄件很难发挥其应有的效率,故一般不采用此种焊接方式。

电渣焊是效率最高的一种焊接方法,在焊接过程中产生大量的热,可起到对母材预热的作用,焊缝冷却速度相当缓慢,有利于氢的扩散逸出。其缺点是焊缝和热影响区晶粒粗大,接头必须经正火处理后才能使用。因此,这种方法不实用。

1.2 材料工艺评定

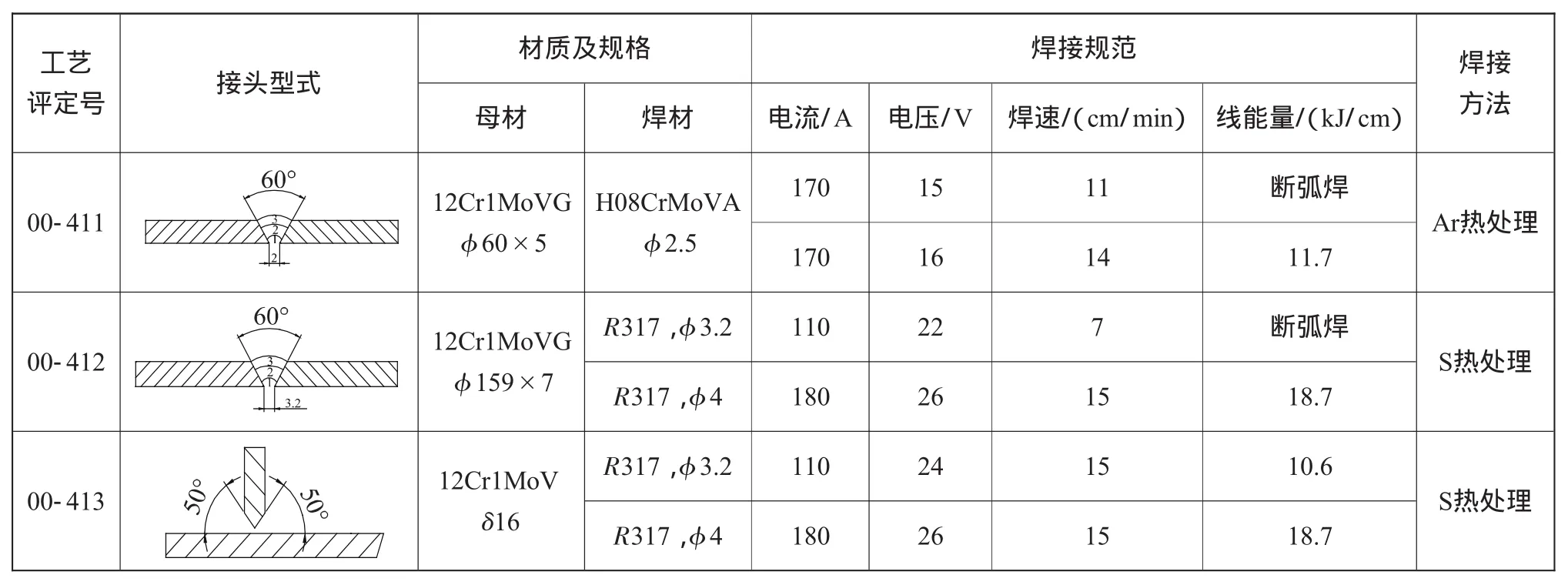

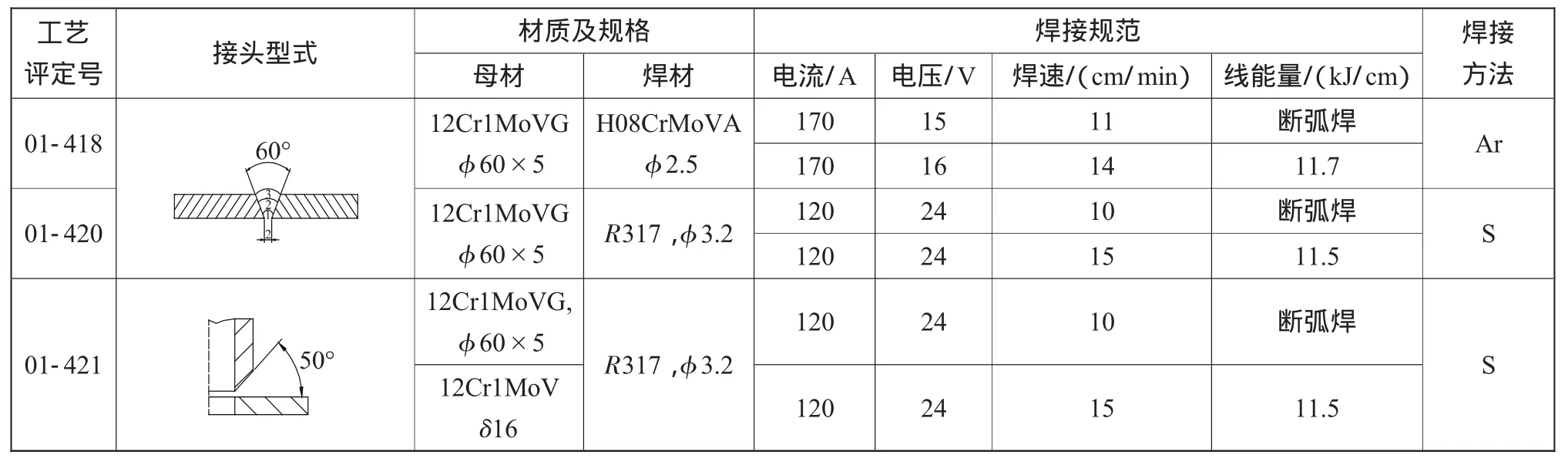

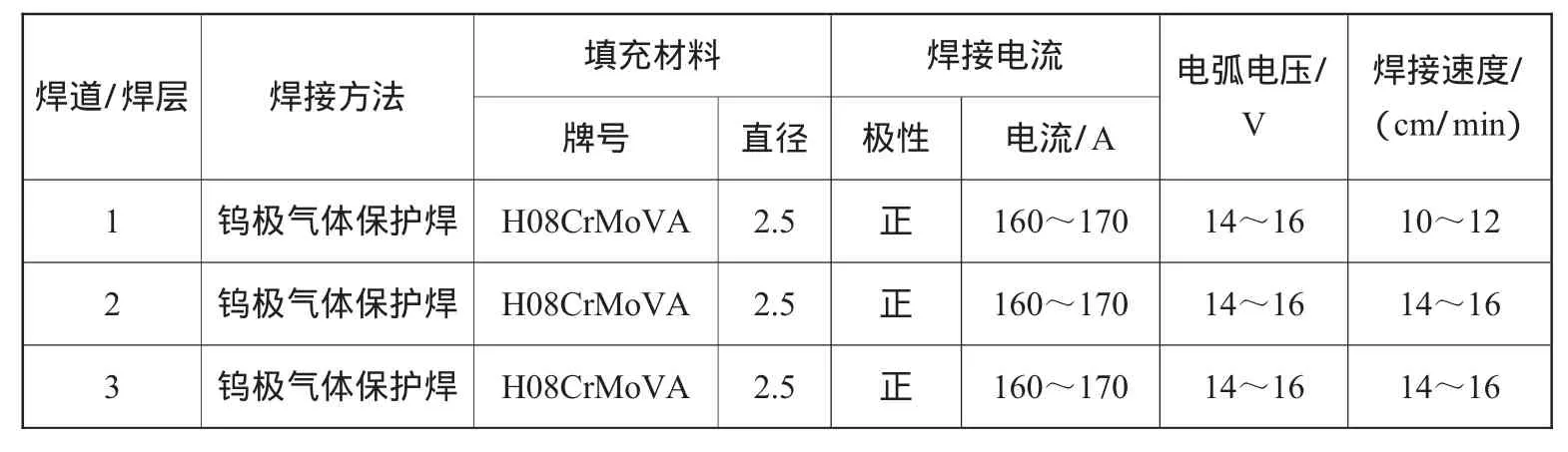

对比了以上几种焊接方法后,针对产品结构制订了很多种工艺评定,如表1、表2所示。

表112Cr1MoVG材料工艺评定(热处理)

表212Cr1MoVG材料工艺评定

2 焊接材料的选择

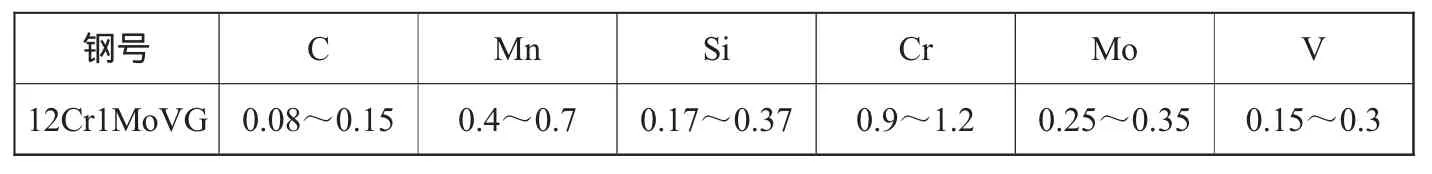

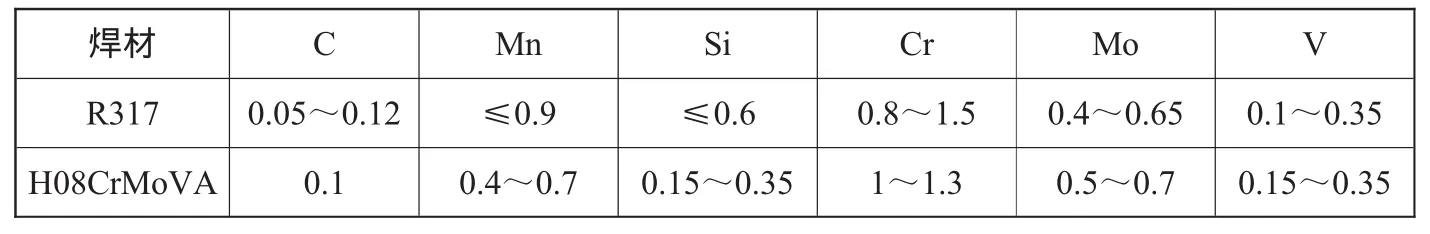

珠光体耐热钢焊接材料的选择原则是焊缝金属的合金成分、强度性能应基本上与母材一致。若二者成分相差很大,其焊接接头在长期高温使用后,会因成分不均匀而导致合金元素的扩散,使接头高温性能不稳定;焊缝强度不能选得过高,以免使塑性变差,冷弯角变小,甚至形成裂纹。为了防止焊缝出现热裂纹,其含碳量<0.12%,但不得低于0.07%,否则焊缝金属热处理性、冲击韧度、热强性会变差。12Cr1MoVG材料的化学成分和焊材的化学成分如表3、表4所示。

表312Cr1MoVG材料的化学成分

表4 焊材的化学成分

从表3、表4的化学成分可以看出,母材与焊接材料的化学成分基本相当,焊接材料的含碳量≤0.12%,这样可以提高焊接接头的韧性和抗热、抗冷裂纹的能力。

3 预热

预热可以降低冷却速度,是防止出现焊接冷裂纹和再热裂纹的有效工艺措施之一。预热温度根据钢的合金成分、接头的拘束度和焊缝金属的扩散氢含量来确定,珠光体耐热钢焊接的预热温度范围一般在150~350℃。可采用氧—乙炔火焰预热12Cr1MoVG工艺评定试样,预热温度控制在250℃左右、层间温度≥250℃、加热范围为坡口两侧100mm处。只有当预热温度和层间温度均控制在马氏体转变终止温度以下时,焊接结束后奥氏体才能在控制温度范围内转变成马氏体,并在马氏体转变完后再进行焊后热处理,使马氏体得到回火而改善韧性。

4 定位焊

提高定位焊焊缝质量也是防止出现焊缝裂纹的一个途径,因为在定位焊时,电弧极不稳定,冷却速度很快,易产生微裂纹,正式焊接前如果不能彻底清除,往往被残留在正式焊缝中,可能成为引起正式焊缝宏观裂纹的内因。因此,定位焊前除一定按要求预热外,还必须要用正式的焊接工艺参数进行定位焊。

5 焊接环境

珠光体耐热钢焊接受环境的影响很高,当风速过大,尤其是管内穿堂风过大时,易使焊接接头淬硬,含氢量也会增加。因此,当环境湿度、风速等超过规定后,应禁止施焊。

6 焊接热输入

从避免热影响区金属的淬硬性、减慢焊后冷却速度、防止冷裂纹产生角度来看,适当增大焊接热输入是有利的。但是,过大的焊接热输入会增加焊接应力和变形,使热影响区过热程度高、晶粒粗化、晶界的结合能力降低,产生再热裂纹的可能性增加,同时会使接头韧性下降。综合考虑,珠光体耐热钢焊接宜用较小的焊接热输入焊接。焊接时应采用多道焊和窄焊道,不摆动或小幅度摆动电弧。焊接时应严格控制工艺参数,表5是规格为φ60×5的12Cr1MoVG材料的管对接接头的焊接工艺参数,采用手工氩弧焊接方法焊3层。整个焊接过程尽量连续完成,中断时应用保温棉包好缓冷。采用多层焊接,中间层温度不应低于预热温度。

表5 焊接工艺参数

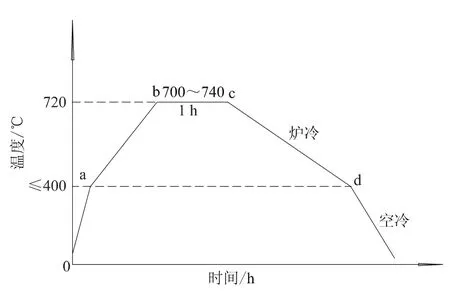

7 焊后热处理

珠光体耐热钢焊后热处理的目的不仅是消除残余应力,更重要的是改善接头组织,提高其综合力学性能,包括提高接头的高温蠕变强度和组织稳定性,降低焊缝及热影响区的硬度。珠光体耐热钢焊后一般作高温回火处理,回火参数主要是加热温度和保温时间。选择回火参数时,应考虑尽量避免在回火脆性及消除应力裂纹敏感温度范围内进行,并要规定在危险区内较快的加热速度。对于某些合金成分较低、拘束度较小的珠光体耐热钢焊接接头,如焊前正确预热,焊接材料选择得当,经焊接工艺评定试验证实接头具有足够的塑韧性,可以取消焊后热处理,高温长期运行对焊态下的接头有补充回火热处理效应。12Cr1MoVG焊后热处理温度控制在700~740℃为宜,保温时间根据工件厚度来定,一般取0.04t(t为工件厚度),但不少于15min。图1为12Cr1MoVG材料的热处理工艺曲线图。

8 结语

图1 热处理工艺曲线图

本文介绍了珠光体耐热钢焊接工艺评定及其注意事项,对珠光体耐热钢焊接方法与其工艺性进行了分析,阐述了合理的焊接规范,其目的是为了提高珠光体耐热钢设备的制造水平和产品质量,以推动珠光体耐热钢在石油化工、制药工程和其他工业领域的广泛应用。

[1]NB/T47014—2011 承压设备焊接工艺评定[S]

[2]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002