浅谈离心式冷(温)水机组的试验

薛学营 王国立 陈 美

(烟台荏原空调设备有限公司,山东 烟台 265500)

0 引言

离心式压缩冷(温)水机组因其容量大、效率高的特点,现在应用越来越广泛。本文就机组的开发试验内容进行汇总说明,以加深对离心式压缩冷(温)水机组的理解。

1 离心式冷(温)水机概述

离心式压缩机属于速度型的压缩机,如图1所示,其主要原理是通过电机带动叶轮的旋转来提高冷剂气体的速度,当进入扩压器和机壳后,便转化为压力能。通过对低温低压的冷剂气体做功使其变成高温高压的冷剂气体。高温高压的冷剂气体在冷凝器中冷却为冷剂液体,冷剂液体通过节流装置进入蒸发器,在蒸发器中吸收汽化潜热蒸发,变为低温低压的冷剂气体,再次进行循环。

图1 离心式冷(温)水机

目前在空调用的离心式冷(温)水机组中,大都采用进口导叶变化来调整机组的容量,它是通过冷冻(温)水出口温度的变化,由温度传感器、执行机构来完成。控制盘通过系统负荷的情况来控制导叶的开度,在导叶开度过小的情况下,气流不稳定,噪音震动加剧,对压缩机运行不利。

离心式压缩机有一定的运转范围,若在高压比的条件(高压比的条件是指冷凝温度和蒸发温度的差值大)下工作,会发生喘振现象。喘振时,机组的噪音、震动加剧、电流急剧波动,对压缩机和电机危害很大,所以离心式压缩机一定要避开喘振区运行。

另外,离心式压缩机属于高速旋转的流体机械,其轴承、齿轮、电机等需要冷却以保证压缩机正常运转。

离心式冷水机组的试验就是要确定其在不同工况下的性能、稳定运转范围,保证各部件安全稳定运转,控制系统安全有效。

2 试验前准备

离心式压缩冷(温)水机组装完成后需要进行各方面的试验确认,下面对试验前的准备做一下简单说明。

(1)机组试验场就位,水配管安装;

(2)压力变送器、温度、流量计等测定仪表的安装;

(3)气密性试验,真空度确认,防止冷剂泄露;

(4)冷冻机油注入,控制盘上电,油加热器工作;

(5)油温40 ℃以上之后开始加冷剂,防止油中溶解的冷剂量太多;

(6)采集系统配线、设定、调试等,包括温度、压力、流量、电功率等;

(7)动力配线,启动柜配线,绝缘测试;

(8)操作盘设定,导叶全开全闭调整等;

(9)供油系统油压、油量调整,保证轴承、齿轮的冷却;

(10)机组阀门开关确认;

(11)模拟运转,试运转,确认电机转向。

3 试验项目

完成如上的试验准备后,机组进入可运转状态,下面就需要确认的项目分别进行说明。

3.1 额定工况

第一个试验条件一般都是额定工况,在此条件下需要进行几方面的确认:首先确认机组首次运转有无异常,包括噪音、震动、温度、压力等;其次对机组的冷剂填充量进行调整,调整的依据是蒸发器和冷凝器的换热温差LTD,然后对各个计测点的数据进行判断,看有没有异常,其判断的依据是设计计算书。长期运转后,为保证测试数据准确,可能会重复测试,再进行对比。

3.2 喘振工况

额定工况试验完成后,相当于在机组的运转范围中确定了一个点,还需要将其整个的范围判断出来,这就需要进行喘振试验。喘振试验是在不同导叶开度下,通过实验数据得出喘振线。压缩机实际运转条件是不允许超过喘振线的。

3.3 循环妥当性

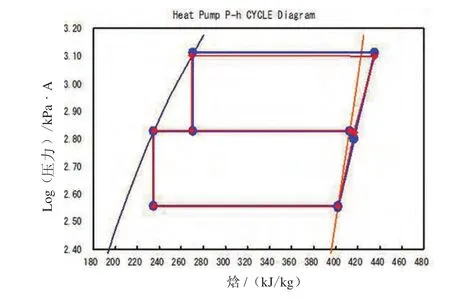

喘振工况是确定压缩机的最高压头,还需要确定压缩机的最小压头。因为在小压比的情况下,容易引起冷剂循环不畅,导致冷剂在冷凝器和经济器中积存,冷剂无法进入到蒸发器,这样就会出现蒸发器低压的情况,这种情况下,蒸发器LTD很大,压缩机效率很低。所以要避免这种情况的出现。试验方法是在不同导叶开度下确定发生蒸发器低压的冷却水温度,如图2所示。

图2 制冷循环线图

3.4 最大能力试验

压缩机的容量要受到电机能力的限制。为了确定运转范围,需要将不同压比下压缩机的最大能力确定出来。试验的方法是将导叶开到最大,保证电机的最大能力,从喘振点开始降低压比,做成一条曲线。这条线就是最大容量线。

3.5 部分负荷工况确认

额定工况下减小导叶开度,改变机组负荷率,测试其在80%、60%、40%、20%负荷下的性能。做出导叶控制特征曲线,对导叶的控制特性做出判断,看负荷是不是跟导叶开度能很好的对应。

通过上面的试验内容可基本确定压缩机的运转区域。

3.6 油回收试验

油是保证压缩机正常运转的关键,所以油回收功能试验是压缩机功能的一个重要试验项目。在离心压缩机中润滑油和冷剂是互溶的,虽然油路和冷剂流路是分开的,但是通过轴封、轴承等部位,冷剂和油还是会混到一起,有部分的油还会被带入到系统中去。油回收试验就是要找到这个平衡点。

首先确定油容易泄露的工况,一般情况下,随着蒸发器和冷凝器压差的增加,冷剂从轴封泄露的冷剂量会增加,冷剂量越大,从齿轮箱带走的油量也会增大。所以油回收的工况一般定在高压头条件。当然还要模拟在客户现场可能出现的极端条件下的油回收情况,比如高压头高负荷、高压头低负荷、负荷急变、冷水温度急变、频繁启停、低负荷变动试验。在以上的试验工况下运转,保证油面没有下降,才算试验合格。否则可能要降低压头条件,找到可以安全回收的位置,机组安全运转的范围可能要缩小了。

3.7 震动及噪音

震动及噪音也是限制机组运转范围的一个因素,震动及噪音不仅对机组性能会有影响,同时也会对机组造成一定的损害,如果长期在高震动下运转,容易产生冷剂泄露,对机组的寿命有很大影响。所以必须要保证机组的震动和噪音在要求范围内。一般通过振动仪和噪音计进行测量。测定的工况一般为额定工况、高压头高负荷工况,以及高压头低负荷工况。高压头时随着负荷率的降低震动会明显加强,就需要确定最小负荷。通过导叶的控制来防止机组在过低负荷下运转,保证机组运行平稳。

此试验一般安排在其他相似试验条件下进行测定。

通过油回收以及震动噪音的试验,机组的运行范围可能会进一步减小,也可能不变,这要根据试验的结果来判断。

3.8 图谱测定

通过以上的试验机组运转范围已经确定,下一步需要确定在这个运转范围内各个点的效率,也就是不同压头、不同负荷下的压缩机效率情况,为今后的选型提供数据支持。

测定的方法是在导叶的各种开度下,调整水温来改变压头。取得若干代表点,将这些点连成线,作为在这个开度下的运转曲线。以此为该系列压缩机的图谱,作为压缩机以及叶轮选择的依据。

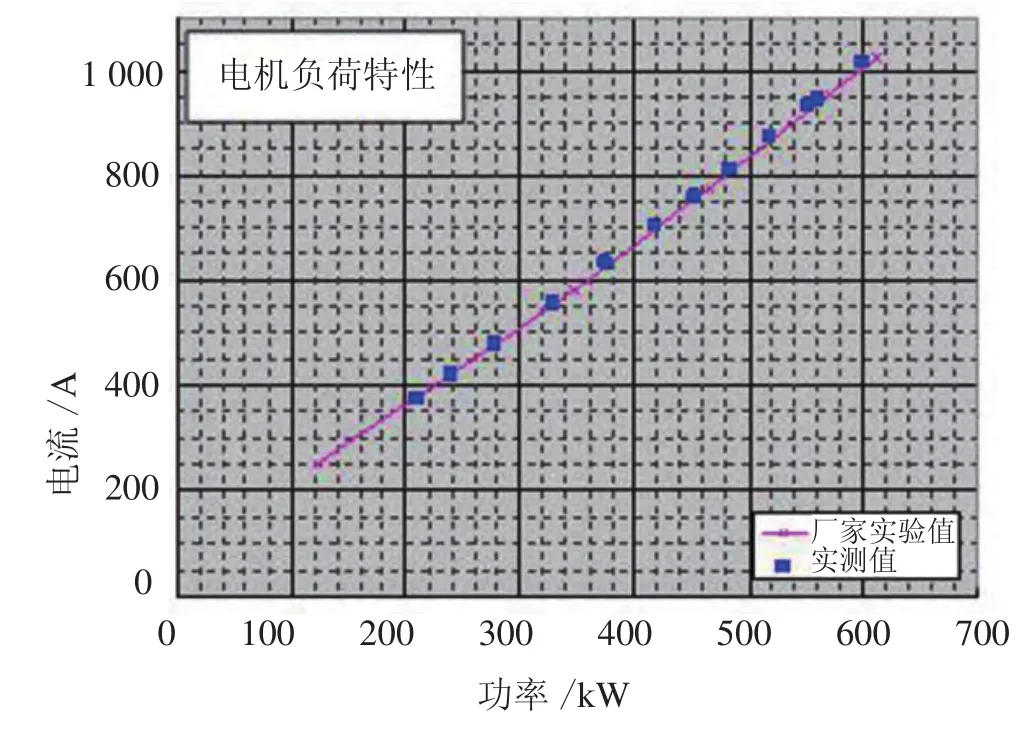

3.9 电机温升

电机作为压缩机动力的提供设备,必须要确认其性能可靠。所以首次使用的电机必须进行温升试验,所谓温升试验是指通过负荷的增加来提高电机的负荷,让其在额定工况的110%、120%输出功率下运转,测试其内部温度,看是否有温度过高的情况。确认对电机的冷却是否有效。要提高电机负荷,除了增加导叶开度外,提高冷水温度也是经常使用的方法。因为随着冷水温度的上升,吸入口冷剂的比重会上升,这样相同流通面积下,冷剂质量流量增加,电机就要做更多的功,提高了电机的输出功率。一般电机在额定工况的105%~110%范围内都能长时间运转,如图3所示。

图3 电机负荷特性

3.10 齿轮着色试验

齿轮作为动力的传递部件,其效率的高低影响着机组的效率,所以首次设计的齿轮都要进行着色试验,通过着色试验判断齿轮的啮合情况,从而判断齿轮的修形是否满足要求。

3.11 其他部件确认

其他的部件包括油泵、油加热器、油冷、供油孔板、导叶、ECO阀等,试验期间要确认这些部件的性能能不能满足要求。与其他试验同时进行。

在进行以上试验的同时,一般都会关注轴承温度、电机温度,以及各个状态点的状态是否有异常、换热器的性能以及吸入有无夹液等。以上的试验一般都是在手动模式下进行。因在客户现场,机组是要自动运转的,所以还要进行自动控制系统的验证测试,下面对控制方面的试验做简要说明。

3.12 控制试验

客户现场工况各种各样,负荷以及水温经常变动,控制试验就是看控制上能否很快地达到客户需要的目标温度,而且不能出现故障,特殊情况下能够保证机组安全。一般会进行负荷变动试验、水温变动试验、低负荷变动试验、频繁启停试验(反复轻负荷停机)、冷水温度高于冷却水温度条件启动等。在这些试验中要判断控制部件是否按照预定程序进行了动作。

4 结语

试验人员需要了解机组内部结构、特性,深刻理解循环流程,理解控制原理,熟练控制操作,了解各部件设备的使用方法,熟练掌握采集系统的调试设定方法,对试验可能出现的状况进行预判,及时提出应对方法。因机组内压较高,使用高压电,又属于高速旋转机械,有一定的危险性。在保证自身安全的同时,需要对每天的试验进行总结分析,根据分析的结果对后续的试验内容进行调整,保证每次试验都有效,防止试验无法取得需要的数据,浪费巨额运转费用。

[1] 高田秋一.离心式冷冻机[M].北京:机械工业出版社,1985

[2] 徐忠.离心式压缩机原理[M].北京:机械工业出版社,1990