轴流风机喘振事故原因分析及防治对策

张仁聪

(湛江中粤能源有限公司,广东 湛江524000)

0 引言

风机是一种将原动机的机械能用于输送气体、给予气体能量的机械。动叶可调轴流风机相对于离心式风机具有体积小、重量轻、低负荷运行效率高、调节范围大、对负荷变化反应快等优点,因此在大、中容量的火电机组上得到了广泛使用。但由于其结构特点,动叶可调轴流风机也存在失速区间大、易发生喘振等问题。某公司一期工程2×600MW机组安装了2台轴流式动叶可调引风机,2014年2月发生了风机喘振事故,影响了机组安全运行,给公司造成了严重的经济损失。

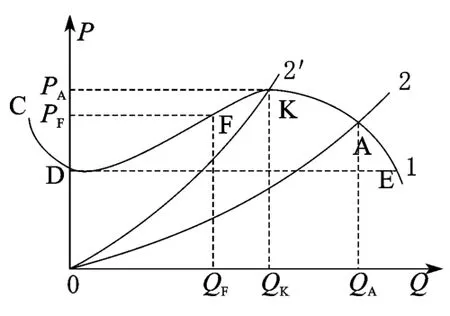

1 风机喘振的机理

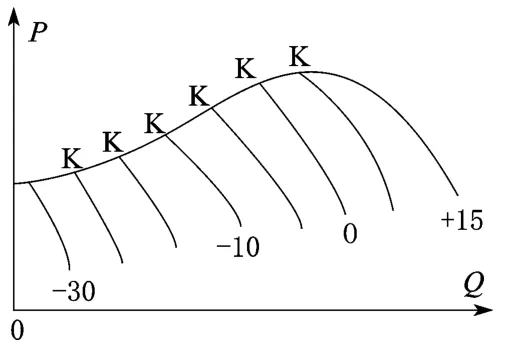

喘振是具有“驼峰”形式性能曲线的风机与管网联合工作时进入失速区间的不稳定运行工况。图1为轴流风机—管网系统联合工作特性曲线。曲线1为典型轴流风机特性曲线,曲线2为管网阻力特性曲线。风机与管网阻力特性曲线相交于A点(即工作点)。此时风机输出流量为QA,管路消耗的能量与风机产生的能量达到平衡,所以工作是稳定的。当管网阻力增加时,阻力曲线变陡向左移,风机的工作点也沿着曲线向左方移动至K点,即风机最小流量极限工作点,其流量为QK,当流量继续减小至QF时,QF<QK。由于管网容量比较大,故流量刚达到F点一瞬间,管网的压力仍为PK,此时风机的出口压力为PF,且PF<PK,气流由管网流入风机中,出现了负流量,工作点由K点跳到C点,这时PC=PK。由于倒流的出现,又造成管网压力不断下降,风机的工作点很快由C点降到D点,这时流量QD=0,倒流现象停止。由于风机仍继续运行,所以当管网压力降低到D点相应压力时,风机又重新开始输出流量。为了和管网阻力相平衡,相应的工况点又跳到E点。只要流量保持小于QK,上述过程又重复出现,即发生了喘振。在典型的可调动叶轴流风机曲线上,每一个动叶开度都有各自的失速点K,所有K点的连线即失速线,如图2所示,风机的工作点必须在失速线下面才能正常工作。

图1 轴流风机—管网系统联合工作特性曲线

图2 轴流风机的失速线

2 风机喘振实例

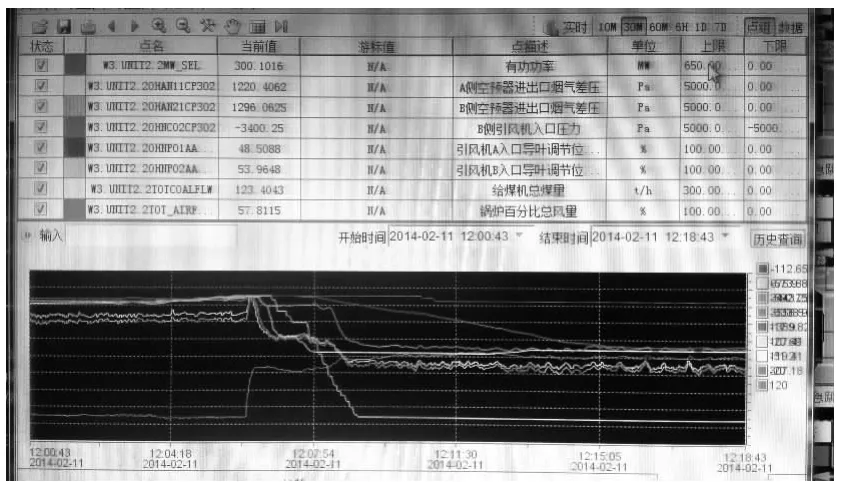

2014年2月11日上午12:06,#2机组负荷592MW,A、B、C、D、E、F6台磨煤机运行,总给煤量255t/h。风烟系统相关参数如下:(1)空预器A压差2659Pa,空预器B压差2800Pa;(2)增压风机动叶开度66.4%,电流472A;(3)引风机A动叶开度89.39%,电流417A;引风机B动叶开度97.7%,电流414A。机组升负荷过程中,引风机B动叶开度达到99.7%,入口负压-6939Pa,发喘振报警,其电流由414A下降至168A,引风机A电流由417A升至591A。在引风机B喘振报警期间,该风机轴承X、Y方向振动值均上升,非驱动端轴承Y方向振动值达到4.7mm/s。12:06:38,值班员快速减燃料,投入 A磨等离子,并手动关小引风机B和增压风机动叶,手动调节炉膛压力、增压风机入口负压、蒸汽压力、温度和汽包水位等参数。12:07:52,增压风机入口负压-1588Pa,紧急跳闸F磨,给煤量减至136t/h,继续关小引风机 B、增压风机动叶。12:08:33,#2机组负荷540MW,引风机B动叶开度为34.76%时,失速延时2min时间到,引风机B喘振保护动作,引风机B跳闸,联跳送风机B,增压风机入口负压达到-1438Pa,值班员降负荷至338MW,调整机组各项参数,维持机组稳定运行。

3 原因分析

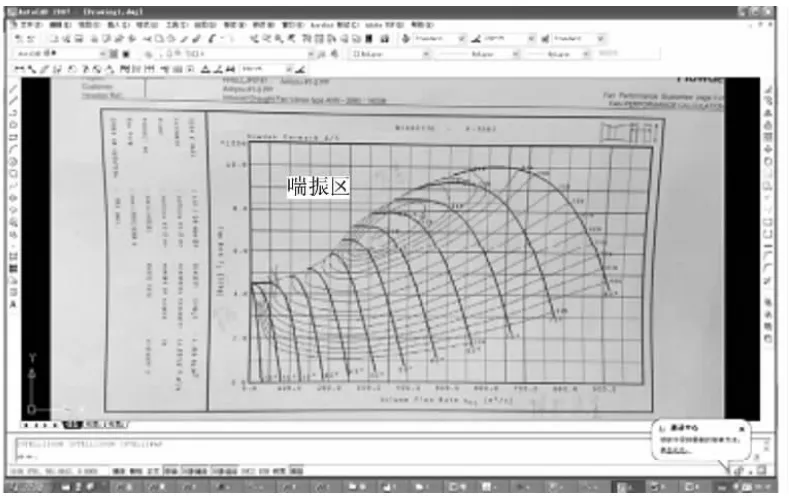

引风机性能曲线如图3所示。

图3 引风机性能曲线图

3.1 引风机性能曲线参数计算过程(取2月11日12:06#2机组数据)

引风机B全压计算:(1)引风机B入口压力:P入=-6884Pa;(2)引风机B出口压力:P出=56Pa;(3)全压:P全风压=P出-P入=6940Pa。

引风机B比功计算(由烟气密度表查出当时烟气密度ρ=0.85kg/m3):引 风 机 B 比 功 =P全风压/ρ=6940/0.85=8165J/kg。

3.2 引风机B失速喘振原因分析

(1)从图3中可以查到,在引风机B比功8165J/kg和动叶开度96%时,以增压风机出口流量折算出引风机B出口流量约为350m3/s,引风机B正处于喘振不稳定区域,造成风机失速喘振(图4)。(2)当时,#2机组负荷较高,锅炉燃用煤种热值较低,需投入6套制粉系统运行,锅炉总风量增大,引风机动叶接近全开,增加了风量及烟气量,空预器压差及除尘器压差增大,引风机入口负压增大,其中空预器A压差2659Pa,空预器B压差2800Pa,引风机B入口负压超过-6500Pa,当机组AGC加负荷时,锅炉风量超调,引风机B在接近出力临界状态下运行,入口负压最大达-6931Pa,造成比功增加,风机进入工作不稳定区。

图4 风机喘振时各主要参数变化图

4 防治对策

(1)根据每天的机组负荷曲线和设备状况制定上煤方案,确保机组安全稳定运行,尽量不同时投运6台磨煤机。(2)根据引风机运行性能曲线,加强对风机入口压力的监视调整,控制风机入口负压,避免风机进入不稳定工作区。(3)严格控制空预器和除尘器压差,减小烟道阻力损失。(4)加强仪表维护力度,定期吹扫校验,确保数据真实可靠。(5)加强对磨煤机的维护管理,确保各磨煤机煤粉细度合格,控制磨煤机出口风温在规程规定范围内。(6)合理控制配风,充分利用各台风机出力。(7)制定风机跳闸时发生风机反转的刹车处理方案及应对措施,缩短机组恢复正常运行的时间。(8)组织运行值班员利用仿真机进行风机失速、跳闸的事故演练,提高值班员技能水平。

5 结语

尽管轴流风机的失速和喘振是其自身设计所造成的固有缺陷,难以根除,但只要我们掌握其发生原理,采取一定的措施,就可减少甚至避免其发生,保证风机安全正常运行。

[1]郭立君.泵与风机[M].第3版.北京:中国电力出版社,2004

[2]李乃钊.轴流风机喘振分析及防止对策[J].广东电力,1996(4)