生物质与煤混烧特性的数值模拟研究

许晓骏

(大唐长春第二热电有限责任公司,长春130000)

生物质与煤混烧发电技术是20世纪末发展起来的一项新能源利用的新技术。曾有很多学者对混烧性进行了分析研究,如谭巍[1]等分别在热重分析仪和在35.5 kW生物质循环流化床实验平台上进行了树皮和煤的混合燃烧试验,得出了煤的最佳添加量;董信光[2]等以麦秆、杨木屑、酒糟和烟煤在不同配比下混合燃烧的灰分作为研究对象,分别在实验室和大型电站锅炉上测试,得出混合燃料的灰分特性,但他们都未研究生物质与煤混烧的燃烧特性。基于此,本文根据长春某电厂锅炉结构参数,采用前处理软件Gambit建立锅炉流场空间网格物理模型,利用Fluent模拟混烧过程并对其数学模型进行求解,模拟混烧过程,生物质类型为木材废弃物,并对其结果进行分析,证明生物质与煤混烧对炉内空气动力场影响较小,能够满足锅炉经济运行。

1 物理模型

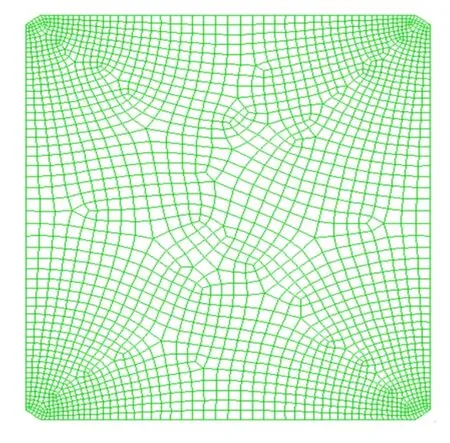

根据长春某电厂锅炉现有炉膛尺寸、结构特点等因素,通过前处理软件gambit进行网格划分,将整个计算区域分成5个区段:上炉膛区、燃烧器与上炉膛交接区、燃烧器区、冷灰斗与燃烧器交接区、冷灰斗区。在划分过程中对部分区域进行了合理简化,如以燃烧器喷口面作为代表。这样划分的好处在于每个单区域内的网格都是独立的,不受其他区域网格的影响,同时这样计算的速度与精度都可以大大提高。Gambit所建炉膛截面模型如图1所示。

2 数学模型的求解

为便于研究生物质掺煤混烧烧的炉内流场和温度场特性,对研究对象计算过程做如下规定:1)计算域内气相为湍流流动,并符合Boussinesq假设;2)气相湍流反应采用双混合分数概率密度函数模型;3)挥发分洗出模型采用双匹配速率模型;4)辐射换热模型采用P-1模型。

图1 燃烧器截面网格划分Fig.1 Burner cross-section mesh

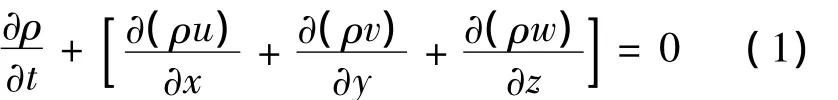

根据流体单元流体质量的增加率,可以推导出粘性流体连续性方程为

式中:ρ为流体密度,kg/m3;t为时间,s;u、v、w 为速度,m/s。

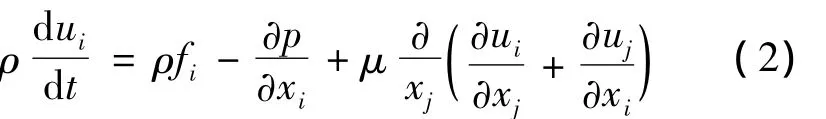

在流体单元中,不可压缩粘性流体的N-S方程表示为

式中:ρ为流体密度,kg/m3;ui为速度,m/s;t为时间,s;p为压强,Pa;μ为动力粘度,Pa·S;fi为单元质量流体所具有的质量力,N。

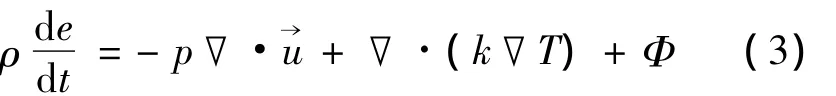

根据热力学第一定律的推导,混烧流场的能量方程可以表示为

式中:ρ为流体密度,kg/m3;e为热力学能,J;▽为矢量微分算子;p为压强,MPa;T为热力学温度,K;k为傅里叶定律中传热系数,W/m2·K;Φ为耗散系数,表示粘性应力所作的功率,Φ=τijsij。

2.1 数值计算方法

本文通过大型流体商业计算软件Fluent[3]进行数值模拟,空气流动采用耦合的SIMPLE算法,对流扩散项采用QUICK差分格式[4],气相湍流流动选择k-ε模型。计算域采用分区域网格划分,燃烧器区域采用网格加密处理,整个炉膛共划分约60万个网格,最大扭曲率为0.67,符合计算要求。

2.2 边界条件设定

2.2.1 入口边界条件

燃烧器入口温度、速度、流量等因素为已知参数。入口处的水力直径表示为

式中:H为水力直径,m;A为湿横截面积,m2;χ为湿周长度,m;Rh为湿周半径,m。

流场的湍流强度为

式中Re为雷诺数。

流场湍流耗散率表示为

式中:Cμ为常数;k为湍流能;l为湍流度尺度,m。

入口边界条件:

1)粒径大小按照Rosin-Ruler的规律分布。

2)原煤采用湖南冷水江无烟煤,其挥发分为5.56%,水分为3.64%,含碳量为87.16%,着火性能指数FZ为0.74。生物质采用锯木厂锯屑,其挥发分为 73.93%,水分为 1.66%,含碳量为24.04%,着火性能指数FZ为13.74。

3)进口处温度值与一次风温度相同,进口处速度值设为一次风气相速度0.8倍[5]。

2.2.2 出口边界条件

出口边界设置为压力出口,炉膛一般处于负压状态,设计出口压力为-40 Pa。

3 模拟结果与分析

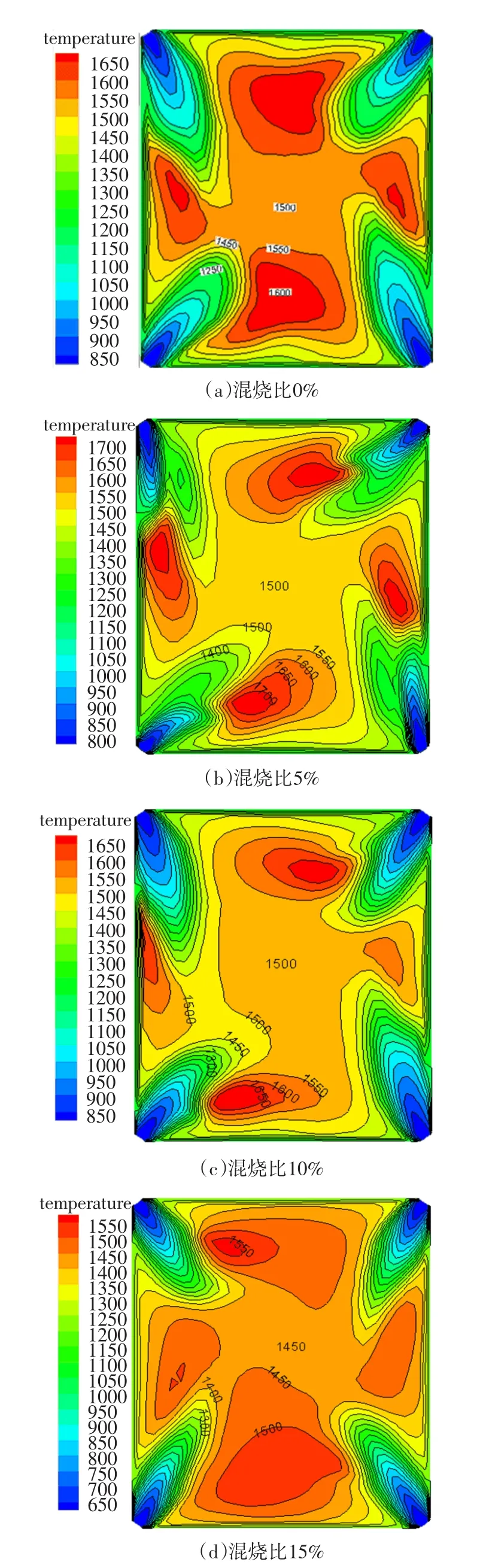

本文分别对生物质与煤混烧热量比为0%、5%、10%和15%进行计算分析,其中一次风速和二次风速分别为23.5m/s和51.6 m/s。

3.1 燃煤工况与混烧工况的比较分析

在原煤中掺入一定比例的生物质混烧,然后再对混合燃料进行分析,发现随着混烧的生物质燃料逐渐增加,混合燃料的挥发分逐渐增加,水分逐渐增加,含碳量逐渐减小,着火性能指数逐渐升高。当混合比为15%时,混合燃料的挥发分为15.82%,水分为3.34%,含碳量为77.69%,着火性能指数FZ为2.69。

4种工况下一次风第三层喷口截面热态流场矢量图如图2所示,4种工况下燃烧区一次风第三层喷口所在截面的温度分布如图3所示。分别计算不同工况下的锅炉炉内流场动力特性与温度特性,并选取第三层燃烧器所在截面,不同混合比时的速度场如图2(a)和图3(a)所示。原煤工况(混烧比为0)时,锅炉中心形成稳定的燃烧流动切圆,并且中心温度较高,燃烧器吹出的火焰刚度较大。燃烧区形成4个相对均衡的高温区,燃烧动力特性较好。而混合比为5%、10%、15%时,燃料气流形成的动力切圆在燃烧区域发生移动,且煤粉刚度较原煤的火焰刚度小。但是,燃料气流在中心位置形成热态切圆,直径大小适中,燃料区域流场合理;不同工况下,切圆直径无明显差别,这说明原煤掺入一定比例生物质混烧,对炉内动力场影响较小。从图3所示的不同混合比时温度场计算结果可以看出,虽然使用燃料成分不同,但是温度分布无明显差异,掺混生物质后整体温度有所下降。

图2 燃烧区一次风第三层喷口截面流场矢量图Fig.2 Primary air third layer nozzle cross flow vector diagram in combustion zone

图3 燃烧区一次风第三层喷口所在截面的温度分布图Fig.3 Temperature distribution diagram of primary air third nozzle section in combustion zone

3.2 不同比例掺混的燃烧工况分析

从图2中可以明确看出,在两层不同截面4个工况下都形成了直径大小适中的切圆,炉内燃料气流的充满度较好,形成了较强烈的扰动效果,此时对燃料气流的着火条件较好,有利于燃料的燃尽。在贴近墙面的位置出现部分回流现象,这是由于射流喷出后不断卷吸高温烟气形成补气流。4个工况下的热态切圆无论是大小还是在炉内位置都相类似,说明混烧比例变化对炉内动力场无明显干扰。

从图3中可以看出,4个工况下的温度分布相似。由于四角气流相互影响以及热态切圆较大的原因,使得在贴近壁面附近形成高温区。随着混烧比例的提高,各个位置的温度呈下降趋势。模拟得到的炉膛出口平均温度由1300 K递减至1250 K。Christensen KA等人通过实验证实 K2SO4是在650~900℃区间从气相结晶析出,而 KCl则是在700℃左右结晶析出[6],所以在尾部烟道段 KCl、K2SO4尚未析出结晶,可以有效控制结渣现象。炉膛中下部燃烧区反应最为剧烈,沿炉膛纵向高度上升,炉内温度逐渐降低。得到的炉膛纵向温度分布与煤粉炉温度分布规律相符合。随着掺混比例的提高,燃料的发热量降低,炉内的温度水平和燃烧器区域的最高温度都随之降低。

4 结论

1)锅炉混烧模型是复杂的流场模型,通过CFD数值模拟方法能够反应流场变化规律,为锅炉混烧研究奠定了理论基础。

2)分别将原煤的燃烧动力特性和温度特性与混合燃料的燃烧动力特性和温度特性进行比较,发现原煤燃烧所形成的动力特性较混合燃料燃烧形成的动力特性稳定,火焰刚度较大,并且混合燃料的温度较原煤温度有所下降。

3)对掺混比例5%、10%、15%工况进行计算,结果表明,由于生物质的发热量较低,掺混烧料后整体发热量降低,导致混合燃料燃烧后炉膛温度有所下降。当加入生物质比例达到15%时,平均温度比燃煤工况下降150 K左右。但炉内动力场无明显变化,符合炉内燃烧规律。

4)混烧生物质比例15%以后,炉内温度场分布情况并无明显改变,分布轮廓线相似。由于生物质热量较低,掺混后炉内温度场有所下降,热态切圆直径相似,掺混对炉内空气动力场影响较小。

5)通过比较燃煤工况和混烧工况的速度场和温度场分布情况,发现混烧不仅能够满足锅炉的负荷要求,而且满足锅炉的经济运行要求。

[1] 谭巍,宋景慧.生物质循环流化床内树皮与煤混烧的试验研究[J].可再生能源,2014,32(2):216 221.TAN Wei,SONG Jinghui.Experimental investigation on co-firing of tree back and coal in circulating fluidized bed[J].Renewable energy,2014,32(2):216 221.

[2] 董信光,李荣玉.生物质与煤混烧的灰分特性分析[J].中国电机工程学报,2009,29(26):118 124.DONG Xinguang,LI Rongyu.Analysis of the ash characteristic during co-firing of biomass and coal[J].Proceedings of CSEE,2009,29(26):118 124.

[3] X.WANG,H.TAN,Y.NIU,M.Pourkashanian,et al.Experimental investigation on biomass co-firing in a 300 MW pulverized coal-fired utility furnace in China[J].Proceedings of the Combustion Institute,2011,33(4):2725 2733.

[4] 温正,石良辰,任毅如.Fluent流体计算应用教程[M].清华大学出版社,2008:81 86.WEN Zheng,SHI Liangchen,REN Yiru.Fluent fluid computation and application course[M].Tsinghua University Press,2008:81 86.

[5] 陶文诠.数值传热学(第2版)[M].西安:西安交通大学出版社,2001:182 183.TAO Wenquan.Numerical heat transfer(Second version)[M].Xi’an:Xi’an Jiaotong University Press,2001:182 183.

[6] CHRISTENSEN.KA,STENHOLM.M,LIVBJERG.H.The Formation of Submicron Aerosol Particles HCl and SO2in Straw-Fired Boilers.Iournal of Aerosol Science,1998,29(3):136 148.