CFB锅炉SNCR脱硝工艺系统及其常见问题分析

武世福,苏铁熊,张培华,赵耀芳

(1.中北大学机械与动力工程学院,太原030051;2.中北大学朔州校区,山西朔州036000;3.山西平朔煤矸石发电有限责任公司,山西 朔州066003)

目前,电厂锅炉烟气脱硝主要采用选择性非催化还原反应技术,其技术的关键点就是如何合理使用尿素、氨水或液氨3种还原剂量,保证脱硝效率达到最大,允许氨逃逸的量最小。因此,电厂有必要对其使用量进行统计计算,确定机组年运行还原剂消耗量,使用哪种还原剂更经济,以降低企业成本。另外,氨逃逸量是评价系统性能的主要指标之一,生成物NH4HSO4对回转式空气预热器的负面影响越来越受到人们的普遍关注[2],基于此,本文对山西某电厂300 MW循环流化床(CFB)锅炉使用3种不同还原剂的SNCR脱硝技术进行了经济性分析,从评价系统性能的主要指标出发,分析了烟气酸露点及逃逸氨生成的NH4HSO4对空气预热器的腐蚀程度,计算出最佳排烟温度,并提出了SNCR脱硝系统中空气预热器改造中应注意的问题,通过烟气中NOx浓度来选择合适的还原剂用量,保证氨逃逸量达到最小。

1 SNCR脱硝还原剂经济性分析

目前CFB锅炉SNCR脱硝系统采用还原剂为尿素、液氨以及氨水,这些还原剂在750~1100℃反应下能够取得较好的脱硝效果。

1.1 尿素SNCR脱硝反应原理

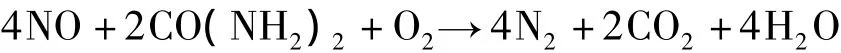

尿素为还原剂时,存在对CO与NH3的排放控制问题。以尿素作为CFB锅炉SNCR脱硝还原剂时,主要反应方程式如下:

1.2 液氨、氨水SNCR脱硝反应原理

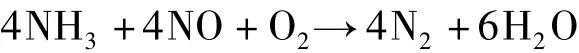

以液氨或氨水作为CFB锅炉SNCR脱硝还原剂时,此反应过程没有副产物生成,而且整个脱硝系统装置简单,比较适合处理大量的烟气,得到广泛应用,其主要反应方程式如下:

1.3 还原剂费用比较

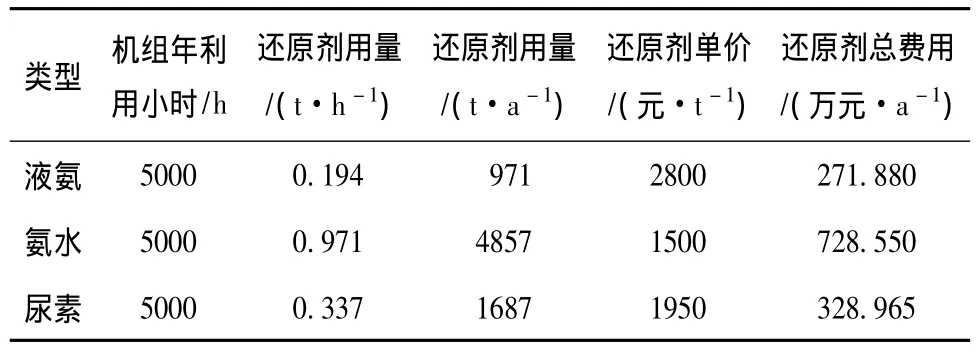

按照某化工厂原料的价格,山西某电厂1台300 MW CFB锅炉年利用小时数按5000 h计算,脱除烟气中NOx的含量为200 mg/Nm3,为保证SNCR系统较高脱硝效率及氨逃逸率不超过5×10-6或更低,计算时,氨氮摩尔比控制在2.0左右,不应超过2.5,则SNCR脱硝系统选用氨水、液氨以及尿素不同还原剂的费用如表1所示。

表1 还原剂费用统计表Tab.1 Statistics of reducing agent cost

由表1计算结果可知,1台300 MW CFB锅炉采用SNCR脱硝技术进行尾部脱硝,选用20%浓度氨水时,全年还原剂成本费用可达到729万元,选用液氨作为还原剂的成本最低,约为272万元,与选用尿素作为还原剂相比,全年可节省约57万元。

由于采用尿素作为还原剂时,系统首先需要对尿素进行溶解、加热,系统复杂,初期投资费用很高,运行费用也相当高[2]。液氨是三者里面危险性最高的还原剂,必须执行严格的安全和防火措施,投资高于氨水系统。氨水系统流程简单,工程造价低,维护费用低。因此,从经济、技术、安全角度考虑,氨水系统为SNCR系统的首选。

目前国内已建或在建的CFB锅炉的SNCR脱硝项目,由于受安全性与釆购条件限制,大部分系统还原剂采用尿素。

2 CFB锅炉NOx排放的主要影响因素

2.1 燃料和床温的影响

燃料本身及锅炉运行床温是NOx生成的重要因素。燃料在锅炉中随挥发分析出的有机氮燃烧,然后是焦炭中的有机氮燃烧,生成NOx,同时随着锅炉运行床温的不断升高,NOx的生成量也会随之增大。另外,煤中收到基O/N比值、S/N比值同样会影响到NOx的排放,S和N被氧化的过程中存在一定的竞争关系,烟气中SO2和NOx的排放总是存在一个此升彼降的发展趋势。

2.2 过量空气系数的影响

过量空气系数的变化同样会影响NOx的生成。当一次、二次送风不采用分级燃烧时,降低过量空气系数,一定程度上可限制反应区内氧浓度,对热力型NOx和燃料型NOx的生成都有一定控制作用。当采用分级燃烧时,可有效降低NOx的排放量。

2.3 锅炉负荷的影响

增大锅炉负荷率,锅炉给煤量会增加,炉膛内烟温会随之增高,生成的NOx也会随之增多。

2.4 石灰石进料量的影响

在CFB锅炉中,石灰石的加入对降低SO2排放起到重要作用。但数据[1]也表明,加入的石灰石会影响到烟气中NOx的排放浓度,因为CaO会促进NH3生成,NH3氧化为NO。同时,CaO也会对喷氨脱硝反应显示出一定的催化活性,能够正向促进喷氨脱硝反应进行。

3 SNCR工艺系统对空气预热器的影响

3.1 四分仓回转式空气预热器

山西某电厂采用上海锅炉厂制造的型号为1-32VI(Q)-2080SMRC容克式四分仓空气预热器。

空气预热器转子主要由36个扇形格仓(每个10°)和转子中心筒组成,蓄热元件是由波形薄钢板组成,高温端、中温端、低温端蓄热元件高度分别为1000 mm、705 mm、305 mm。

空气预热器在冷端烟气出口管道上装有1台微爆式脉冲吹灰器,水冲洗装置两根清洗管布置在空预器的烟气入口和出口管道上,用于正常清洗。

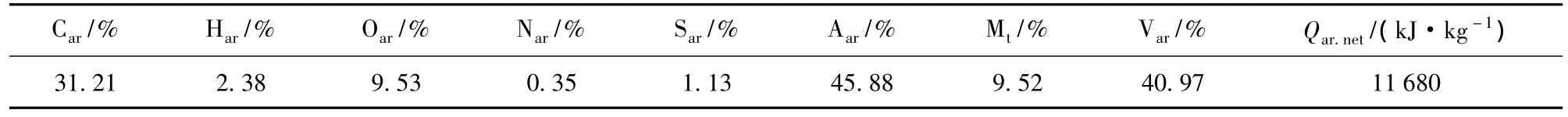

空气预热器是利用锅炉尾部烟气热量加热燃烧用空气的换热装置。300 MW工况下空气预热器的运行参数如表2所示。

表2 300 MW工况下空预器运行参数Tab.2 Operation parameters of air preheater under 300 MW condition

3.2 烟气中酸露点计算

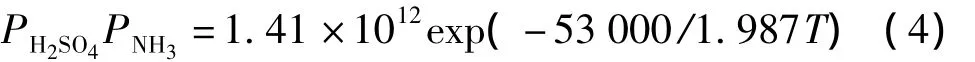

山西某电厂CFB锅炉燃烧煤矸石与洗中煤,设计煤质元素分析与工业分析特征数据如表3所示。

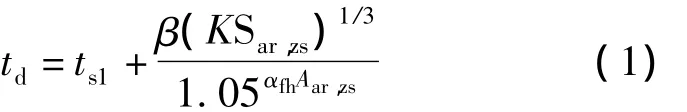

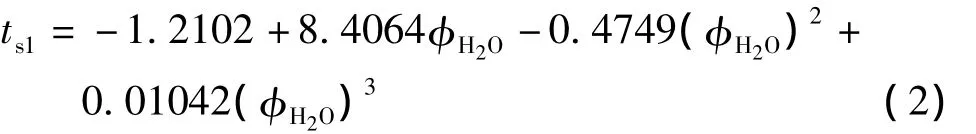

中国目前很多锅炉厂主要应用的仍是前苏联“锅炉热力计算标准法”中提出的酸露点计算经验公式。由于计算值与实测值存在偏差,后来提出的修正计算公式,对工程实践具有一定的引导作用[3]:

式中:K为烟气中SO2排放系数;ts1为烟气中水露点温度;αfh表示飞灰占燃料灰分的份额,本厂灰渣比6:4,取 αfh=0.6,当炉膛出口过量空气系数 α=1.2~1.25,β取值121,当 α=1.4~1.5时,β取值129,本厂运行中过量空气系数控制在1.23左右,β取值 121;Aar,zs、Sar,zs分别为收到基折算灰分与折算硫分。

计算出该锅炉厂烟气中水蒸气体积分数为8.6%,结合烟气中水露点计算公式:

烟气中SO2排放系数K采用如下计算公式:

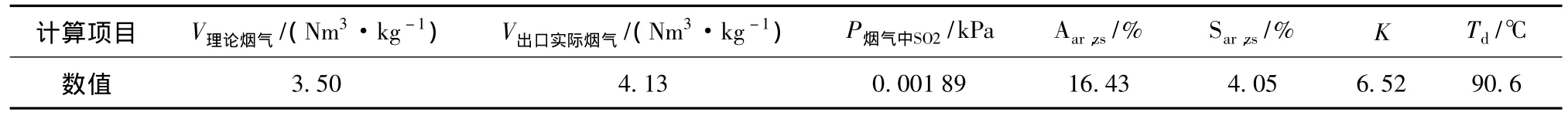

对烟气实测酸露点有影响的因素有:过量空气系数、飞灰系数、烟气中SO3份额及水蒸汽份额,则锅炉烟气酸露点计算如表4所示。

决定烟气酸露点高低最重要的因素为烟气中SO2转化为SO3的份额,以及烟气中水蒸气的份额。为防止空预器冷端腐蚀,空预器出口烟温一般高于理论计算烟气酸露点的15~20℃。

3.3 氨逃逸对空预器影响

在空预器蓄热元件的温端与冷端,氨逃逸会与烟气中硫氧化物及水蒸汽反应生成NH4HSO4(简称ABS),为一种黏稠状物质,可导致空预器蓄热元件腐蚀,具有一定的吸湿性,会吸附烟气中的水分和飞灰,长时间会使空预器堵灰严重,使烟风阻力增大。

文献[4]中用Radian值来表征空预器ABS形成速率,其与烟气中SO3和NH3的含量、煤质及排烟温度有关。

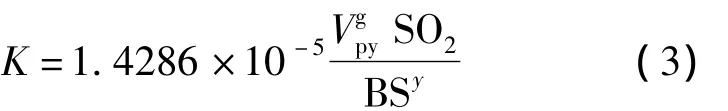

硫酸氢铵的熔点为147℃,是一种腐蚀性极强的强电解质物质。文献[5]中采用Clausius-Clapeyron方程来分析氨逃逸浓度与硫酸氢铵露点之间的关系:

式中:PH2SO4为硫酸蒸汽分压力,kPa;PNH3为逃逸氨蒸汽分压力,kPa;T为测得的硫酸氢铵露点温度,K;R 取8.314 J/mol·K。

方程式(4)表明:NH4HSO4露点温度随逃逸氨浓度的增加而上升,也会随烟气中硫酸蒸汽浓度的增加而上升。

3.4 脱硝空预器改造中应注意的问题

1)蓄热元件的高换热性和低阻力性是回转式空预器改造的目标,但二者又是矛盾的,通常阻力小的波形,换热效率低,换热效率高的,阻力大,选择好的换热元件非常重要。

由于搪瓷换热元件在传热、防腐性能上优于合金钢,价格便宜,因此改造中一般将冷端更换为搪瓷镀层蓄热元件。搪瓷镀层蓄热元件还可以降低NH4HSO4在空预器蓄热元件上的形成速率。

2)许多电厂试图通过空预器改造来解决排烟温度过高的问题,提高锅炉效率。但是,单纯将冷端蓄热元件换成搪瓷材质,并且增加高度,并不能保证排烟温度一定降低。改造后,降低了排烟温度,但冷端综合温度过低会导致冷端堵灰,中温端底部也会落入酸露点范围内,造成腐蚀和堵灰。因此,实时监测金属蓄热元件的温度很关键。

表3 锅炉设计煤质元素分析与工业分析Tab.3 Element analysis and industry analysis of design coal quality for CFB boiler

表4 锅炉烟气酸露点计算Tab.4 Boiler flue gas acid dew point calculation

3)在锅炉脱硝改造过程的同时,通常会进行低氮燃烧器改造[6]。而回转式空预器的着火事故多数发生在启炉或者停炉过程中,由于缺乏运行数据经验,运行人员对空预器二次燃烧难以进行正确判断和快速处理,极易发生事故。

4 结论

1)山西某电厂CFB锅炉SNCR系统中应用氨水、液氨、尿素作还原剂的年费用分别为729万元、272万元和329万元,所以应选择氨水为SNCR系统还原剂。

2)该电厂CFB锅炉烟气酸露点理论计算为90.6℃,为确保锅炉安全运行,应保证排烟温度不低于110.6℃,而实际运行中排烟温度在140℃左右,增加了排烟热损失,使锅炉热效率降低,一般排烟温度每增加15~20℃,会使排烟热损失增加1%,可适当增加尾部受热面来利用热量。

[1] 侯祥松,王进伟,张海,等.石灰石脱硫反应对喷氨脱硝反应影响的实验研究[J].热能动力工程,2007,22(6):669 -672.HOU Xiangsong,WANG Jinwei,ZHANG Hai,et al.An experimental study of the effect of limestone desulphurazation reaction on ammonia-injected denitrification reaction[J].Journal of Engineering for Thermal Energy and Power,2007,22(6):669 -672.

[2] 杨宏民,段景卫,李新国.600 MW超临界锅炉SNCR烟气脱硝系统的启动调试[J].锅炉技术,2012,43(3):13 -18.YANG Hongmin,DUAN Jingwei,LI Xinguo.SNCR flue denitrification system start-up commissioning test in 600MW supercritical boiler[J].Boiler Technology,2012,43(3):13 -18.

[3] 刘伟,束继伟,金宏达.电站锅炉管式空预器积灰堵塞的原因分析及解决措施[J].黑龙江电力,2014,36(1):67 -70.LIU Wei,SU Jiwei,JIN Hongda.Cause analysis and countermeasures of dust blocking in power plant boiler tubular air-preheater[J].Heilongjiang Electric Power,2014,36(1):67 -70.

[4] 马双忱,郭蒙,宋卉卉,等.选择性催化还原工艺中硫酸氢铵形成机理及影响因素[J].热力发电,2014,43(2):75 -78.MA Suangchen,GUO Meng,SONG Huihui,et al.Formulation mechanism and influencing factors of ammonium bisulfate during SCR process[J].Thermal Power Generation,2014,43(2):75 -78.

[5] 郭金龙.火电机组选择性催化还原脱硝喷氨的优化控制[D].北京:华北电力大学,2011.GUO Jinlong.Optimization control for the ammonium injection of power plant SCR denitration[D].Beijing:North China Electric Power University,2011.

[6] 李衍平.300 MW机组燃煤锅炉空气分级低NOx燃烧系统改造技术[J].黑龙江电力,2013,35(3):272-274.LI Yanping.Improvement technology of air-staged and low Nox emission combustion system of 300 MW pulverized-coal boiler[J].Heilongjiang Electric Power,2013,35(3):272 -274.