二次加砂压裂技术在樊131区块樊134-1井的应用

刘力铭,郭建春,卢 聪,周玉龙,杨 竞

(1.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都610500;2.中国石化胜利油田分公司石油开发中心,山东东营257000;3.承德石油高等专科学校招生就业处,河北承德067000)

二次加砂压裂技术在樊131区块樊134-1井的应用

刘力铭1,郭建春1,卢 聪1,周玉龙2,杨 竞3

(1.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都610500;2.中国石化胜利油田分公司石油开发中心,山东东营257000;3.承德石油高等专科学校招生就业处,河北承德067000)

樊134-1井存在隔层条件差、下部水层发育、天然裂缝发育和加砂困难等难题,常规压裂技术难以对其实施充分改造,根据该井储层地质特征和井况条件,确定采用二次加砂压裂技术对其储层进行压裂改造。在分析樊134-1井压裂技术难点的基础上,通过实验和理论分析,分别从加砂规模确定、二次加砂比例优化、中途停泵时间确定、压裂液和支撑剂优选与评价、降滤措施及返排措施等方面进行了研究,从而确定了二次加砂压裂施工的关键参数。于2012年11月26日对樊134-1井实施二次加砂压裂施工,施工历时189 min,累积泵入压裂液468.4 m3,支撑剂加入量为46 m3,中途停泵时间为115 min。压裂2 d后,采用3 mm油嘴自喷,产液量为27.1 t/d,产油量为13.2 t/d,增产效果显著。樊134-1井的实施效果证实,二次加砂压裂技术具有控制缝高、能够形成高导流能力裂缝、降低滤失量和加砂风险等优点,类似井可采用该技术进行压裂改造。

二次加砂压裂参数优化控制缝高高导流能力降低滤失量樊134-1井

胜利油区樊131区块位于济阳坳陷东营凹陷博兴洼陷正理庄—樊家鼻状构造带东北端。该区块油源充足,储层孔隙度为11.6%~16.4%,平均为13.9%,渗透率为0.7×10-3~37×10-3μm2,平均为2.3× 10-3μm2,属于典型的低孔、特低渗透储层[1-2]。该区油井不具备自然产能,只有依靠压裂才能使油井具备工业开采价值。前期主要依靠常规压裂技术对该区块进行增产改造,但由于储层非均质性较强,单一的常规压裂技术针对性较差,导致油井压裂后增产效果差异较大。为此,通过对压裂技术的研究,针对樊134-1井的储层特征,提出了二次加砂压裂技术,并得到了成功应用。

1 地质及生产概况

樊134-1井位于樊131区块东南部,压裂目的层位为沙四段29和30小层,目的层深度为2 799.3~2 814.4 m。储层岩性主要为灰黄色油浸粉砂岩、灰色油斑粉砂岩、灰色油斑灰质粉砂岩。胶结类型主要为孔隙式胶结,胶结物主要为白云石和方解石。储层测试地层压力为31.6 MPa,地层压力系数为0.9,油层中部温度为114.2℃,测井解释储层平均孔隙度为16.1%,平均渗透率为24×10-3μm2,泥质含量为11.78%(表1),属低压、高温、低孔、低渗透储层。

表1 樊134-1井沙四段储层物性及测井解释结果

樊134-1井于2005年11月1日投产,初期产液量为3.1 t/d,产油量为3 t/d。截至2012年10月17日,累积产油量为4 630 t,累积产水量为272.7 m3,已无工业油流,须采用压裂施工增加单井地层能量,同时改善近井地带渗透状态,提高单井产量。

2 压裂技术难点

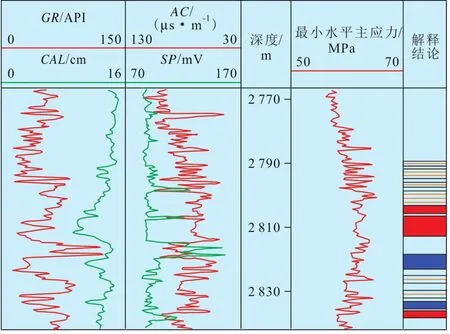

难以形成高导流能力裂缝 采用三维分层地应力方法[3],利用声波、密度等常规测井数据,计算了樊134-1井产层和隔层的应力。计算结果(图1)表明,该井产层和隔层的应力差仅为3~4 MPa,上层隔层厚度约为3 m,产层下部距水层仅相隔5.4 m,隔层储层条件较差。说明该井压裂存在缝高失控、压窜水层的风险,缝高失控将导致支撑剂在纵向上铺置不合理,难以形成高导流能力裂缝[4]。该井储层物性好于樊131区块的平均水平,相对于区块的其他储层,此类储层在压裂设计时,应更加注重提高支撑剂在裂缝中的铺置效率,在保证裂缝规模的同时以追求高导流能力为目标。

图1 樊134-1井测井解释曲线及最小水平主应力剖面

压裂液滤失严重 综合分析发现:樊131区块发育一定的天然裂缝,与区块其他压裂投产井相比,樊134-1井初期自然产能较高,说明其天然裂缝发育的可能性较大,这将增加压裂液向地层滤失的通道;若采用二次加砂压裂技术,压裂施工中存在一段停泵期,增加了压裂液向地层滤失的时间。压裂液滤失通道和滤失时间的增加将导致压裂液滤失量的增大,加大压裂液对地层的伤害,因此在压裂设计时应采取降滤措施。

存在加砂风险 樊134-斜2井是位于樊134-1井西北方向的1口邻井,地层条件与樊134-1井类似。樊134-斜2井在前期压裂施工时,破裂压力梯度为0.287 MPa/m,施工压力最高为75 MPa,破裂压力梯度和施工压力均较高,因此樊134-1井可能同样存在破裂压力和施工压力高的风险;樊134-1井作为初次压裂,裂缝起裂后,存在一定的近井筒效应,造成裂缝净压力增大,限制了近井筒缝宽的增加,加大了因意外脱砂而形成砂堵的可能性[5]。因此,樊134-1井压裂存在加砂风险。

对压裂液体系性能要求高 采用二次加砂压裂技术,中途停泵会导致施工时间延长,增加了压裂液与地层的接触时间,同时油层中部温度高,这就要求压裂液体系具有良好的低伤害、耐温及抗剪切性能。樊134-1井目前地层压力较低,地层能量不足,压裂液返排存在一定的困难,这就要求压裂液还要具备良好的返排性能。

3 压裂技术措施

通过分析樊134-1井压裂技术难点可知,常规压裂技术不适用于该井,而二次加砂压裂技术在增加缝宽和避免裂缝穿层方面效果显著,且裂缝导流能力高,因此采用二次加砂压裂技术对该井进行压裂。该技术分2次压裂施工将支撑剂压入地层,第1次压裂施工结束后,停泵一段时间,支撑剂下沉,裂缝闭合;然后进行第2次压裂。由于第1次压裂施工加入的支撑剂下降到裂缝底部,造成井筒周围的应力重新分布,在进行第2次压裂施工时,第1次压裂施工期间在裂缝壁面上形成的滤饼和沉降的支撑剂能够大幅度降低压裂液的滤失,从而使水力裂缝垂向延伸受阻,迫使水力裂缝向宽度和长度方向扩展,形成一条较宽的高导流能力支撑裂缝[6]。总体上看,二次加砂压裂裂缝导流能力增加幅度较大,增产效果好,可满足樊134-1井的压裂要求。

3.1 加砂规模优化

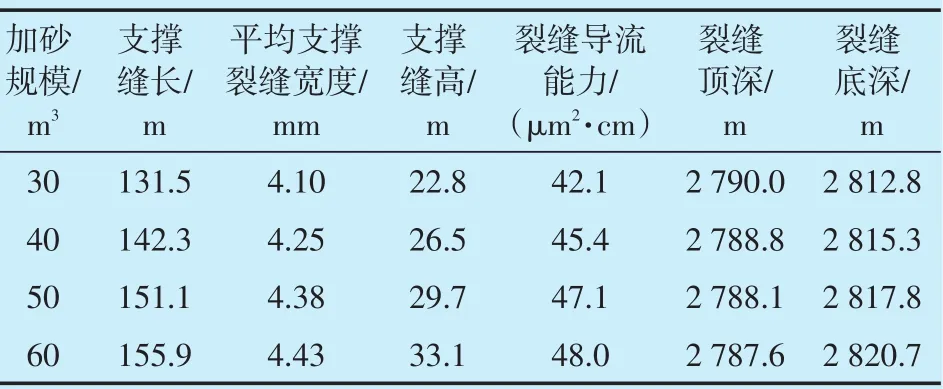

樊134-1井水层顶深为2 819.8 m,压裂时应避免裂缝底深大于水层顶深,且在造长缝的同时兼顾裂缝高导流能力,基于此,采用文献[7-9]中的方法,进行加砂规模优化。

利用FracProPT软件,在初次加砂比例为总砂量的50%、前置液比例为50%、平均砂比为30%、中途停泵时间为60 min、施工排量为5 m3/min的条件下,改变加砂规模,模拟得到不同加砂规模下压裂后的裂缝参数(表2)。模拟结果表明:随着加砂规模的增大,支撑缝长、平均支撑裂缝宽度、支撑缝高和裂缝导流能力均呈不同程度的增加。当加砂规模为40~50 m3时,裂缝支撑缝长和导流能力增幅均较大,且裂缝未窜至水层,再考虑施工条件及施工风险的限制,将加砂规模确定为46 m3。

表2 不同加砂规模下压裂后裂缝参数

3.2 二次加砂比例优化

在二次加砂压裂的2次施工中加入的支撑剂量占支撑剂总量的比例不同会得到不同形态的裂缝,从而影响裂缝的导流能力和增产效果。将第2次加入支撑剂量占支撑剂总量的比例定义为二次加砂比例。在加砂规模为46 m3、前置液比例为50%、平均砂比为30%、中途停泵时间为60 min、施工排量为5 m3/min的条件下,利用FracProPT软件,模拟得到不同二次加砂比例下压裂后的裂缝参数(表3)。结果表明,常规加砂压裂(二次加砂比例为0)所形成的裂缝支撑缝长和支撑缝高均大于二次加砂压裂,而平均支撑裂缝宽度和导流能力均小于二次加砂压裂;以二次加砂比例0.6作为临界点,随着二次加砂比例的增加,裂缝支撑缝长先呈下降趋势然后呈增加趋势,平均支撑裂缝宽度和裂缝导流能力先呈增加趋势然后呈下降趋势,裂缝支撑缝高则持续下降。以最大裂缝导流能力和控制缝高为评价指标,综合考虑施工条件和施工风险,将二次加砂比例定为0.6。

表3 不同二次加砂比例下压裂后的裂缝参数

3.3 中途停泵时间确定

第1次压裂施工结束后,裂缝闭合时间决定了支撑剂在裂缝中的沉降和滤饼形成的时间,最终影响第2次加砂形成的裂缝形态和支撑剂的铺置[10],因此,中途停泵时间应以裂缝闭合时间为下限,使支撑剂有充足的时间在裂缝中沉降并形成滤饼,但中途停泵时间过长又会导致压裂液在地层中滞留时间过长,增加压裂液对储层的伤害。根据樊131区块前期压裂井的裂缝闭合时间和压裂液对地层的伤害,确定二次加砂压裂中途停泵时间为80 min。

3.4 压裂液优选

针对樊134-1井施工时间长和储层温度高等特点,优选适用于该井的低伤害低摩阻延迟交联复合压裂液体系。其基液由质量分数为0.55%的羟丙基瓜胶、2%的氯化钾、0.15%的碳酸钠、1%的BA1-1-13粘土稳定剂、0.5%的BA1-26温度稳定剂、1%的 BA1-5助排剂、0.15%的BA2-3杀菌剂组成,交联剂为BA1-21,破胶剂采用高温胶囊破胶剂与过硫酸铵的双元破胶剂体系。

优选的压裂液体系基液粘度为87 mPa·s,基液pH值为12;加入质量分数为0.5%的BA1-21交联剂反应2~3 min后,在剪切速率为170 s-1、温度为150℃的条件下,初始粘度为700 mPa·s,剪切240 min后,粘度仍可达60 mPa·s,说明该压裂液体系具有很好的剪切稳定性,在高温、高剪切速率的环境下能够长时间保持较高粘度,能够满足施工要求。

3.5 压裂支撑剂优选

樊134-1井油层中部深度为2 806 m,闭合压力约为50 MPa,根据目的层闭合压力,选择粒径为20/ 40目、密度为1 550 kg/m3的卡博陶粒支撑剂,其在52 MPa下的破碎率小于7%。

3.6 前置液支撑剂段塞

根据储层情况,在前置液阶段设计2种粒径支撑剂段塞:①采用油溶性粉陶段塞降低压裂液滤失,并堵塞微裂缝;②采用大颗粒主压裂陶粒段塞磨蚀裂缝壁面,减小近井裂缝弯曲摩阻和携砂液进入裂缝的剪切力,增加主裂缝宽度,降低加砂风险。

3.7 液氮增能助排工艺

采用全程液氮增能助排工艺,伴注排量为80~100 Sm3/min,不但能降低压裂液的滤失伤害,还可为压裂后返排提供一定的高压氮气能量,有效弥补返排能量的不足,从而提高低压油气井返排速度,降低储层伤害。

4 现场实施

于2012年11月26日对樊134-1井进行了二次加砂压裂施工,施工时间为189 min,累积泵入压裂液为468.4 m3,支撑剂加入量为46 m3,中途停泵时间为115 min。其中,第1次压裂施工泵入前置液量为188.9 m3,携砂液量为103.5 m3,顶替液量为13.5 m3,加入油溶性粉陶2.5 m3,卡博陶粒支撑剂加入量为22.7 m3,平均砂比为22%,最高砂比为27%,加砂排量为5~5.5 m3/min,施工破裂压力为52 MPa,停泵压力为33.5 MPa;第2次压裂施工泵入前置液量为52.4 m3,携砂液量为86.8 m3,顶替液量为17.6 m3,卡博陶粒支撑剂加入量为23.3 m3,平均砂比为27%,最高砂比为40%,加砂排量为5~5.5 m3/min,施工破裂压力为48 MPa,停泵压力为32.8 MPa。

樊134-1井经压裂后,累积放喷压裂液51.6 m3,压裂液返排率为11%。压裂2 d后,采用3 mm油嘴自喷,产液量为27.1 t/d,产油量为13.2 t/d,含水率为51%,油压为2.6 MPa;压裂83 d后,由于地层能量不足,下泵转抽;压裂230 d后,产液量为14.4 t/d,产油量为12.9 t/d(图2),含水率为10%,累积产液量为3 733.6 t,累积产油量为2 988.3 t。邻井樊134-斜2井常规压裂后,产液量为8.27 t/d,产油量仅为1.65 t/d,可见二次加砂压裂增产效果显著。

图2 樊134-1井压裂后生产曲线

樊134-1井二次加砂压裂施工曲线(图3)表明:①第1次压裂施工地层破裂特征明显,有利于裂缝延伸形成主压裂缝,并且由于第1次压裂施工形成的诱导应力场改变了井筒周围的应力条件,第2次压裂施工时,地层是在已压裂开裂缝的基础上破裂的,无需克服岩石的抗张强度,因此第2次压裂施工破裂压力略有下降;②由于段塞起到了较好的打磨降阻作用,因此在施工排量不变的条件下,泵注段塞阶段的施工压力降低了2 MPa;③由于支撑剂的加入增加了静液柱压力,并且受到天然裂缝发育的影响,压裂液滤失严重,随着砂比的增加,油压在2个携砂液阶段不断下降。

采用文献[11]中的方法,利用FracProPT软件,对樊134-1井的净压力进行拟合。结果表明:裂缝净压力拟合支撑缝长为104.7 m,支撑缝高为27.3 m,平均支撑裂缝宽度为4.72 mm,平均铺砂浓度为7.71 kg/m2,平均裂缝导流能力为43.7 μm2·cm。说明采用二次加砂压裂技术不但有效控制了樊134-1井的裂缝延伸高度,还形成了高导流能力的裂缝。

图3 樊134-1井二次加砂压裂施工曲线

5 结论

樊134-1井产层与隔层的应力差小,隔层厚度薄,下部水层发育,天然裂缝发育,采用二次加砂压裂技术不但能够有效控制缝高,降低压裂液滤失,还形成了高导流能力的裂缝。

樊134-1井采用了低伤害低摩阻延迟交联复合压裂液体系,压裂施工曲线平稳,施工压力低。表明该压裂液体系在高温和高剪切条件下具有良好的性能,能够满足压裂施工的需要。

樊134-1井二次加砂压裂后增产效果显著,说明针对类似条件的井可推广二次加砂压裂技术。

[1] 王永诗,郝雪峰.断陷盆地油气成藏作用面及其石油地质意义——以济阳坳陷东营凹陷为例[J].油气地质与采收率,2013,20(1):1-5.

[2] 吴伟,蒋有录,王康宁,等.东营凹陷博兴地区沙三段油气成藏动力学分析及综合评价[J].特种油气藏,2010,17(1):24-28.

[3] 赵铭海,傅爱兵,关丽,等.罗家地区页岩油气测井评价方法[J].油气地质与采收率,2012,19(6):20-24.

[4] 温庆志,翟恒立,罗明良,等.页岩气藏压裂支撑剂沉降及运移规律实验研究[J].油气地质与采收率,2012,19(6):104-107.

[5] 张保平,方竞.水力压裂中的近井筒效应[J].岩力学与工程学报,2004,23(14):2 476-2 479.

[6] 卢修峰,王杏尊,吉鸿波,等.二次加砂压裂工艺研究与应用[J].石油钻采工艺,2004,26(4):57-61.

[7] Medlln W L,Fltch J L.Abnormal treating pressures in massive hy⁃draulic fracturing treatments[J].Journal of Petroleum Technology,1988,40(5):633-642.

[8] Lei Qun,Jiang Tingxue,Xu Yun,et al.The study and application of low-damage and massive hydraulic fracturing technique in tight gas formations with high temperature and high pressure[R]. SPE 114303,2008.

[9] 柳春林,王锐.多次加砂压裂裂缝延伸模型研究与应用[J].特种油气藏,2011,18(2):76-78.

[10]王宇宾,刘建伟.二次加砂压裂技术研究与实践[J].石油钻采工艺,2005,27(5):81-85.

[11]张平,何志勇,赵金洲.水力压裂净压力拟合分析解释技术研究与应用[J].油气井测试,2005,14(3):8-10.

编辑常迎梅

TE357.13

:A

:1009-9603(2014)01-0107-04

2013-12-03。

刘力铭,男,在读硕士研究生,从事油气增产技术与理论方面的研究。联系电话:13688192607,E-mail:llmzxzcyy@163.com。

国家科技重大专项“大型油气田及煤层气开发”(2011ZX05006-002)。