充填料浆管道输送可靠性研究现状

高 锋,甘德清,2,邵静静,陈 超,2,王之东

(1.河北联合大学,河北 唐山063009;2.河北省矿业开发与安全技术实验室,河北 唐山063009)

矿区尾矿库和采空区危害日益突出,据不完全统计,2003~2012年,我国尾矿库事故发生30余起,造成大量的人员伤亡和财产损失。我国采空区诱发灾害的城市数量达到36个,每年直接经济损失超过40亿元。消除尾矿库和治理采空区的有效方法是充填法,将尾砂充填于采空区。近年来,我国出台了一系列关于尾矿库和空区安全与治理的文件。《关于进一步加强尾矿库监督管理工作的指导意见(2012年3月)》强调:新建金属非金属地下矿山必须对能否采用充填采矿法进行论证,并优先推行充填采矿法。

随着国家工业化对矿产资源需求的增大和采矿设备与充填技术的进步,充填法开采的矿山产能不断增加,促进了大能力高浓度全尾砂胶结充填技术和膏体充填技术的产生与发展。充填管道系统是矿山充填作业的瓶颈,充填能力和料浆浓度的提高对充填料浆管道输送效率和可靠性提出了更高的要求[1]。很多学者进行了充填料浆管道输送方面的研究,取得了丰硕的成果,但也存在一定的问题。

1 充填料浆管道输送特性

按固体颗粒粒径对料浆输送的影响,充填料浆流体类型分为均质流、非均质流、均质非均质混合流[2-4]。根据切变率和切应力的关系,流变模型分为牛顿体、非牛顿体,充填料浆流变模型如图1所示[5-7]。充填料浆流变模型中牛顿体1和宾汉塑性体5的切应力和剪切速率呈线性关系,高浓度料浆呈现塑性膨胀体4,宾汉塑性体5和塑流伪膨胀体6的性质,具有初始切应力和黏度。

通过料浆流动雷诺数计算值与临界雷诺数Rec=2100的大小对比,料浆管道内流态分为层流和紊流[8]。充填料浆管道输送流动雷诺数计算公式见式(1)。

式中:ρ—料浆密度,kg/m3;U —料浆流速,m/s;D —管径,mm;η—料浆黏度,mm2/s。

1.1 水力坡度

图1 充填料浆管道输送流变模型曲线Fig.1 Rheological pattern curve of backfill slurry pipeline delivery

目前,由于实验条件和技术的不同,计算料浆输送阻力的经验公式很多,如前苏联煤炭科学研究院公式、尤芬公式、长沙矿冶研究院公式、鞍山黑色金属矿山设计院公式等,其计算值与实测值相比较,误差小于20%,视具体情况使用。其中比较适合于高浓度的输送阻力计算的是鞍山黑色金属矿山设计院公式,金川公式适用于结构流的水力坡度计算[9]。

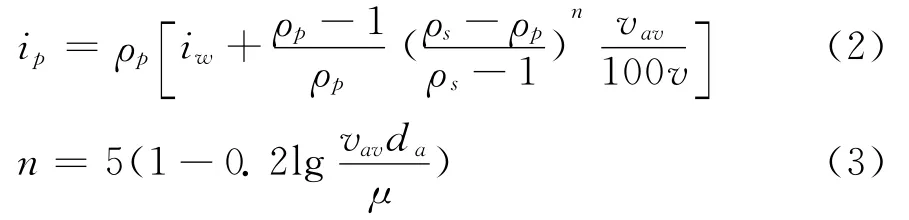

鞍山黑色金属矿山设计院公式见式(2)。

式 中:vav—加 权 平 均 沉 降 速 度,cm/s;da—vav的当量粒径,cm;ρp—料浆密度,t/m3;ρs—固体颗粒密度,t/m3;iw—清水输送水力坡度,米水柱/m;v—料浆平均流速,m/s;μ—料浆的黏性系数。

金川公式见式(4)。

公式(4)的试验条件为:粒径小于3mm的磨砂,成非均匀状砂浆;D=100mm;ρs=2.72t/m3;Cx=3.315;mi=0.373 2~0.542 3;v=1.2~2.6m/s。

1.2 料浆临界流速

临界流速为料浆流动时使流动阻力最小的流速,当充填管道直径小于200mm时,常用公式(5)杜兰德公式计算[10-11]。

1.3 充填倍线

充填倍线的几何定义是充填管道总长度与出、入料口垂直高差之比,反映了充填系统能力和输送综合阻力[12-13]。随着充填工业泵的引进与研发,泵送充填投资不断降低,料浆输送稳定性得到提高。考虑泵压的影响,充填倍线的计算公式见式(6)。

式中:L—充填管道总长度,m;H—管道入料口与出料口之间的自然压头,m;α—泵压与料浆自然压头的比值。

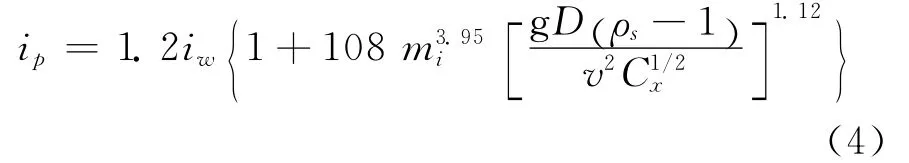

充填料浆满管输送时,满足公式(7):

式中:ip—水力坡度;β—局部阻力损失与沿程阻力损失之比。

将公式(6)代入(7)中,得到满管流输送条件下水力坡度与充填倍线之间的关系式:

2 充填料浆管道输送可靠性研究

目前,矿山充填料浆管道输送可靠性研究主要包括充填管道磨损机理、大倍线管道自流输送工艺、料浆流变特性、水力坡度经验公式等。

2.1 充填管道磨损机理研究

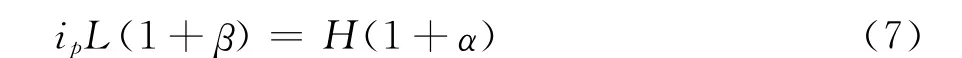

沈家华[14]、王贤来[15]、张德明[16]在研究矿山现场充填管道磨损问题时,一致认为不满流是引起管道磨损的主要原因,提出了管道磨损机理,如图2所示。沈家华结合会泽铅锌矿深井充填系统工程改造实践为背景,研究得出通过增大水力坡度来改善系统的满管状态的结论。该矿通过进行水平输送变径增阻工业试验发现,采用小直径管道,提高了满管率,有效减轻管道磨损。王贤来、张德明在金川矿区充填管道磨损情况调查及磨损原因分析中还发现,粒径级配、颗粒刚度、钻孔施工质量、管道安装质量、充填倍线、料浆浓度等都是管道磨损的影响因素,金川公司认为充填倍线宜控制在1.5~2.5。

2.2 大倍线充填管道自流输送研究

图2 充填钻孔内管道冲击磨损机理示意图Fig.2 Impact wear mechanism sketch of pipeline in backfilling drill

周旭、王佩勋[17]研究介绍了煎茶岭镍矿超大倍线高浓度料浆自流输送充填工艺,详细分析了充填倍线在管道输送系统中的重要性,并给出充填倍线过小或过大问题的影响和一般解决办法。煎茶岭镍矿采用小流量、低流速、大管径减小输送阻力损失,并适当提高料浆浓度,增加垂直钻孔料浆柱工作压力,成功解决了超大倍线自流输送问题,开创了国内超大倍线自流输送技术的先例,达到国际先进水平。另外,解释说明了流量、流速、管径及料浆浓度在管道输送中的相互影响、确定方法和注意事项。

邓代强等[18]介绍了霍邱吴集铁矿的充填倍线为11左右,选用轻质低阻管道,根据充填倍线大小随采场位置的变化,适当降低料浆浓度,使其实现自流输送,在输送过程中未发生堵管。料浆浓度在70%上下浮动,浓度达到72%时,黏度较高,呈“柱塞流”输送。

张卓成等[19]研究金川二矿区充填系统存在的问题时,发现1 600m水平料浆管道输送倍线太大,堵管现象严重。通过改变充填钻孔位置,将充填倍线从6.36降至3.19后,经过一年的生产实践检验,通过现场观察,几乎看不到任何物料沉积或淤积残留现象。另外1 350m水平输送倍线太小,冲刷磨漏现象较劣。通过增加水平充填道长度,把充填倍线从1.88提高到2.98,料浆流动稳定,管道磨损情况大大减轻。

考虑到大倍线高浓度自流输送和膏体泵送技术的缺陷,何哲祥教授、古德生院士[20]研究了一种利用机械力、浆体重力、膏体屈服应力和惯性力的挤压输送充填料的新方法,即在水平充填管的合适位置安装挤压输送设备。经理论推导给出了求解管道内浆体运动规律的方程和方法,并阐述了挤压输送时浆体的运动状态。自制水力充填管道挤压输送试验系统,模拟试验证明,对于不能自流输送的料浆管输送系统,采用挤压装置能够实现高浓度充填料浆的输送,在原理上验证了挤压输送方法在超大倍线充填系统中的可行性。挤压输送装置结构简单,易磨损件少,投资少,运行成本低。

2.3 基于自流输送的料浆配比研究

王新民教授[21]通过测定孙村煤矿不同煤矸石的管道输送性能,验证了制备膏体充填料浆的可行性。通过充填料浆配比、充填体强度和料浆流动性能正交试验,确定保证充填强度和适合管道输送的最佳配比(水泥∶粉煤灰∶骨料=1∶4∶15)和浓度(72%~75%),添加1%~5%的复合减水剂,制成似膏体料浆,成功应用于孙村煤矿深井自流输送系统。

2.4 基于环管试验的经验公式研究

山东理工大学王劼教授[22]针对会泽铅锌矿膏体充填,推导出根据流变参数(塑性黏性系数η和屈服剪切应力τ0)计算管道沿程阻力的理论计算模型,并给出利用膏体环管试验求得流变参数的方法。环管试验发现,料浆浓度Cw对流变参数影响最大。根据料浆组分,配置不同浓度料浆,分别测出流变参数,用计算机程序回归计算,得到会泽铅锌矿不同组分料浆的沿程阻力经验公式。利用该经验公式对D150mm水平管道阻力进行计算,计算值与试验数据相差不大,证实了该经验公式的适用性。

3 充填管道系统可靠性评估

充填料浆管道输送系统可靠性评估方式中,系统性和针对性较强的评估方式主要有模糊评估、可拓学理论评估和未确知测度理论评估。

3.1 模糊评估

郑晶晶等[23]介绍了系统失效模式与影响分析(FMEA)技术的概念和特点,引入模糊数学理论。利用FMEA对金川矿区充填管道输送系统进行分析,将致命度分为四个等级,得出FMEA表。针对金川管输系统,先后建立因素集和因素水平集、备择集和评估集、因素水平权重集和因素权重集,经过两级模糊综合评估、失效模式影响综合评估以及加权平均排序,得出竖直、水平管道的磨损、堵塞和爆裂是充填管道系统主要失效模式的结论。

冯巨恩等[24]认为在了解管线的失效概率和管道输送系统的可接受失效概率后,方能对充填管道进行可靠性评价。冯巨恩通过层次分析并利用二级模糊综合评判方法,确定在深井充填系统管道设计水平高、材料和施工质量一般、运行环境较差和事故后果严重的条件下,事故的可接受概率为7.743×10-4~12.915×10-4。利用国内外研究成果类比和经验相结合的方法,深井充填系统的可接受失效概率为[10-4,10-2]。

3.2 可拓学与未可知测度理论评估

中南大学张钦礼教授等[25]在总结可靠度分析研究现状的基础上,把物元概念的可拓学理论应用到充填管道输送安全评价中。把10项评价指标划分成4个安全等级,基于专家意见建立充填管道输送可靠度评价体系;经过评价指标无量纲化、物元可拓评价分析,对充填管道输送进行安全评判,避免单因素决策的片面性和人们主观认识差异所引起的决策失误,得到金川龙首矿的输送安全等级为Ⅱ级,安全性较差,与矿山实际情况一致。

王新民教授等[26]针对充填管道堵塞风险,建立了充填管道堵塞风险性评价体系,并构建10个指标的测度函数,查出单指标测度值。以国内四个典型充填矿山为评价对象,通过查阅文献和咨询专家得到这些评价对象的10项指标值。根据未确知测度理论,推算相应的测度矩阵,得到以上四个矿山管道堵塞风险等级,具有宏观指导意义。

4 总结与建议

1)充填料浆管道输送特性参数的经验公式应用范围窄,在实际应用中应通过物理试验和数值模拟的方法加以验证,对相应的参数和系数进行修正。

2)对于充填料浆管道输送问题的研究比较单一,充填料浆管道输送系统的可靠性涉及很多因素,这些因素相互影响、相互制约。解决现场实际问题时,应多因素综合考虑,找出输送系统稳定性的影响因素之间的相关关系,使管道输送系统整体优化。

3)充填系统可靠性评估方法较多,但针对性不强,面向充填料浆管道输送系统或该系统某种失效方式的评估方法少,导致评估结果笼统,难以指导现场生产。充填管道输送系统可靠性评估应向大能力、大倍线管道输送系统、具体失效模式风险评估的方向发展。

[1] 李宏业,高建科,周松中,等 .延长充填钻孔使用寿命的研究[C]//中国有色金属学会第八届国际充填采矿会议论文集.北京:中国有色金属学会,2004.

[2] 黄玉诚,李晓明,耿向慧,等 .似膏体充填料浆流型和流态的研究[J].中国矿业,2009,18(4):96-98,101.

[3] 姚维信 .矿山粗骨料高浓度充填理论研究与应用[D].昆明:昆明理工大学,2011.

[4] 王新民 .基于深井开采的充填材料与管输系统的研究[D].长沙:中南大学,2006.

[5] 黄玉诚,孙恒虎.尾砂作骨料的似膏体料浆流变特性实验研究[J].金属矿山,2003(6):8-10.

[6] 丁宏达 .高浓度全尾砂充填料浆的流变特性和管流水力摩阻特性[J].中国锰业,1992(增刊1):110-113.

[7] 胡 华,孙恒虎,黄玉诚,等 .似膏体粘弹塑性流变模型与流变方程研究[J].中国矿业大学学报,2003,32(2):16-19.

[8] 赵卫强,黄玉诚,张 谛,等 .似膏体料浆管道输送层流状态下的数值模拟分析[J].煤炭工程,2012(11):95-98.

[9] 蔡嗣经 .矿山充填力学基础[M].北京:冶金工业出版社,2009.

[10] 刘海洋,王海霞,李维明,等 .稳定流状态下似膏体料浆管输临界流速的研究[J].西部探矿工程,2007(6):86-89.

[11] 刘兴德,陈晓洋 .充填料浆管道输送流体力学分析及流速计算[J].现代矿业,2010(11):28-31.

[12] 周发明,李永明 .琅琊山铜矿胶结充填远端输送的实践[J].采矿技术,2010,10(6):19-20,22.

[13] 邓代强,王 莉,周 喻,等 .充填料浆L型管道自流输送模拟试验分析[J].广西大学学报:自然科学版,2012(4):837-843.

[14] 沈家华 .深井矿山膏体充填系统增阻减磨试验研究[J].黄金,2013,34(2):31-34.

[15] 王贤来,郑晶晶,张钦礼,等 .充填钻孔内管道磨损的影响因素及保护措施[J].矿冶工程,2009,29(5):9-13.

[16] 张德明,王新民,郑晶晶 .深井充填钻孔内管道磨损机理及成因分析[J].武汉理工大学学报,2010,32(13):100-105.

[17] 周 旭,王佩勋 .大倍线管道自流输送胶结充填技术[J].金属矿山,2011(8):25-28.

[18] 邓代强,姚中亮,王志勇 .大倍线自流充填技术在低品位铁矿中的应用[J].矿业研究与开发,2012(10):30-33.

[19] 张卓成,白广勇,张小娟 .砂浆输送倍线对充填系统安全运行的探讨[J].金川科技,2008(3):287-290.

[20] 何哲祥,古德生 .水力充填管道挤压输送方法试验研究[J].湖南科技大学学报:自然科学版,2007,22(3):26-30.

[21] 王新民,龚正国,张传恕,等 .似膏体自流充填工艺在孙村煤矿的应用[J].矿业研究与开发,2008(4):10-13.

[22] 王劼,杨超,张军,等 .膏体充填管道输送阻力损失计算方法[J].金属矿山,2010(12):33-36.

[23] 郑晶晶,张钦礼,王新民,等 .充填管道系统失效模式与影响分析(FMEA)及失效影响模糊评估[J].中国安全科学学报,2009,19(6):164-169.

[24] 冯巨恩,吴 超 .深井充填管道失效概率准则的模糊综合评判[J].中南大学学报:自然科学版,2005,36(6):1079-1083.

[25] 张钦礼,胡 威,高瑞文 .基于可拓学的充填管道输送可靠度分析[J].中国安全科学学报,2012,22(12):109-115.

[26] 王新民,王 石,鄢德波,等 .基于未确知测度理论的充填管道堵塞风险性评价[J].中国安全科学学报,2012,22(4):151-156.