某复杂难选金矿高效浮选新技术及工业应用实践研究

高起方

(云南黄金矿业集团股份有限公司,云南 昆明650224)

国内黄金矿山伴生矿、贫矿多,资源禀赋条件好、易开采且品位高的浅部金矿越来越少[1]。截至2010年底,我国黄金查明资源储量为6864.8t[2],在已探明的黄金地质储量中,微细粒复杂难选含砷金矿资源约占探明储量的1/4。这类资源分布广泛,在各个产金省份中均有分布。其中,贵州、云南、四川、甘肃、新疆等西部省份占有较大比重。我国卡林型、类卡林型金矿分布在滇黔桂“金三角”区域,属于微细浸染型,嵌布粒度极细,最小达纳米级,且含砷、汞、锑、碳,易泥化,分选难度大,极细粒的难选金矿仍缺乏有效的处理办法[3]。

目前国内难处理金矿资源比重较大,开发利用程度相对较低,浮选技术水平相对落后[4]。例如:贵州丫他、板其金矿其金回收率78%左右;广西乐业林旺金矿其金回收率75%左右;甘肃省早子沟金矿其金回收率70%左右;新疆萨瓦亚尔顿金矿其金回收率78%左右;青海瓦勒根金矿其金回收率78%左右;贵州戈塘金矿其金回收率仅有20%左右。

该类金矿资源储量大,金品位高,但绝大多数利用程度较低,金回收率普遍在70%~80%之间,有的甚至只有20%左右,这些金矿特点各异,难以寻找共性技术实现多种难处理矿的高效回收,严重制约了我国黄金事业的发展。

某金选厂年处理原矿36.3万t,所处理矿石为典型的微细粒高砷含碳复杂难处理金矿,自投产以来,生产中存在的问题是选厂金回收率仅78%左右,尾矿金品位高达0.81g/t,不仅远不能满足公司进一步提高技术经济指标的要求,同时对我国紧俏的黄金资源造成较大的浪费。

为此,针对某金矿进行了详细的现场流程考察及原矿矿物加工小型试验研究,并将研究成果成功应用于工业实践。

1 矿石性质

1.1 原矿主要化学成分分析

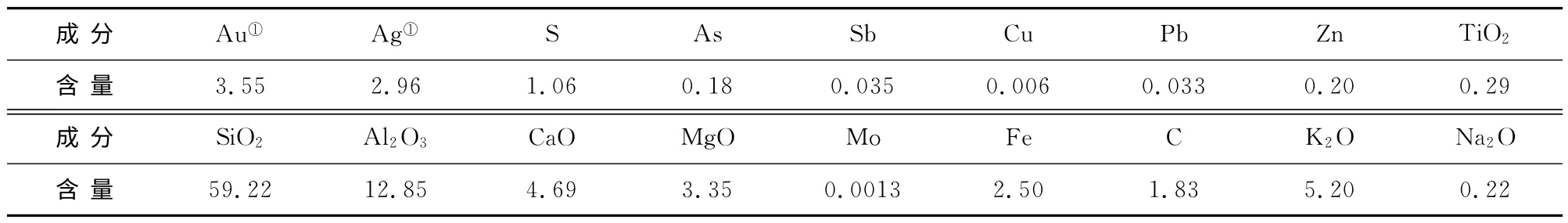

原矿主要化学成分分析结果见表1,分析结果表明,矿石中除主要回收元素金外,伴生有价金属元素为银,可综合回收,有害元素主要为砷和碳。

1.2 金的化学物相分析

表2中金的化学物相结果表明,原矿中裸露金的含量较低,分布率为45.20%,而硫化矿物是金的主要载体矿物,其金的分布率为31.64%,硅酸盐矿物中金含量也较高,其金的分布率为19.77%,还有少部分分布于碳酸盐矿物中,其金的分布率为3.39%。从化学物相分析结果来看,该矿石中金回收难度大。

表1 原矿主要化学成分分析结果/%

表2 金的化学物相分析/%

1.3 影响金回收的矿物学因素分析

1)金的嵌布粒度极细,其中0.020~0.030mm粒级 占27.92%;0.010~0.020 mm粒 级 占16.60%;0~0.010mm粒级占55.48%,可见的自然金嵌布粒度最小可达530nm。

2)载金硫化矿物,主要为黄铁矿和毒砂,其嵌布粒度也非常细,大于0.30 mm粒级占9.30%;0.074~0.30mm占22.51%;0.043~0.074mm占18.65%;0.020~0.043 mm占18.65%;0.010~0.020mm占13.95%;0~0.010 mm占16.93%,其中小于0.020 mm粒级中载金硫化矿物占比达30%,这部分黄铁矿、毒砂等载金硫化矿物在磨矿过程中单体解离难度较大,浮选时易损失于尾矿中,同时一部分粒度相对较粗的黄铁矿裂隙较为发育,细磨时易过粉碎,从而造成其在尾矿中的损失。

3)原矿含有较多白云母、黑云母等层状硅酸盐矿物、碳质物和高岭石等黏土矿物,这对金的浮选产生不利影响。

2 选矿厂生产工艺及存在问题分析

2.1 磨浮工艺流程

某金选矿厂原矿金品位3.50g/t,金精矿金品位40.82g/t,金回收率78.85%,尾矿金品位高达0.81g/t。

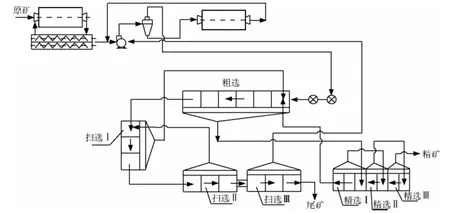

生产流程(设备形象联系见图1)采用碎矿(三段闭路)—磨矿(两段闭路)—浮选(一次粗选、三次扫选、三次精选)—尾矿环保处理工艺,浮选精矿送冶炼,尾矿经环保处理后输送至尾矿库堆存,尾矿水返回生产系统再利用,回水利用率达90%。

2.2 存在问题分析

为查清现场磨矿及浮选作业所存在的不利于金回收的问题,便于实验室小型试验有针对性的查找方法,首先对现场磨矿和浮选作业进行了详细的流程考察分析。

通过详细的流程考查发现了以下几个主要问题:①磨矿分级作业存在着磨矿粒度较粗、返砂比及分级效率较低等问题;②浮选各个作业中矿循环量较大,造成连生体矿物累积,同时由于精矿金品位较高,大部分连生体最终损失在尾矿中;其次,部分浮选作业浮选时间相对较短;③金的损失主要集中在+0.045mm粒级,其分布率超过60%,结合尾矿中载金矿物单体解离度测定结果分析可知,其单体占16.46%,而连生体为83.54%,因此,磨矿粒度过粗致使大部分载金矿物没有充分单体解离是造成金损失的首要原因,因此强化磨矿并提高磨矿细度是提高金回收率的首要措施。

流程考察发现了选厂生产过程中存在的影响金回收率低的几点主要因素,为寻找提高金回收率的有效方法奠定了坚实的基础。

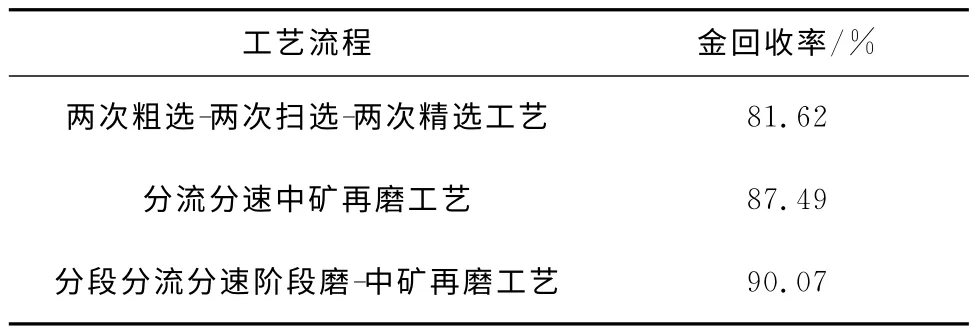

3 实验室小型试验

结合选厂流程考察发现的问题,在进行研究适合于该矿石药剂的基础上,重点开展了磨矿细度的研究,特别是进行流程结构的详细研究工作,并进行了两次粗选、两次扫选、两次精选工艺、分流分速中矿再磨工艺以及分段分流分速等性阶段磨-中矿再磨工艺流程的对比试验研究,找到适合于该金矿的合理工艺流程。不同工艺流程试验及指标见表3。

表3 不同工艺流程及指标

4 工业应用实践

实验室小型试验研究通过采用分段分流分速等性阶段磨-中矿再磨工艺,获得了金回收率90.07%的金精矿,金回收率获得了大幅度的提升,该工艺经过多次论证后为设计所采用,并在4个月时间内且不影响现场生产的前提下高效完成了设计、施工等工作,并成功进行了工业调试。

5 选厂改造后工业指标

该选厂于2012年10月完成工业改造并成功运行至今(设备形象联系见图2)。工业试验获得了金品位45.56g/t、金回收率90.07%的金精矿。在原矿金品位基本持平的前提下,金精矿金品位提高4.74g/t,金回收率提高了11.22%。

图1 技改前设备形象联系图

图2 技改后设备形象联系图

6 经济效益分析

技术改造后,选厂1t原矿处理成本增加17元(含新增设备折旧费用),按年处理36.3万t原矿计,其成本增加617万元;在金回收率提高11.22个百分点的前提下,技改后年新增产值达2945万元,除去新增成本,其年新增利税达2328万元,大大提高了企业的经济效益。

7 技术推广及应用前景

微细粒复杂难选金矿分段分流分速浮选新技术在某金矿的成功应用是微细粒金矿选冶技术的一个重大突破,其成果已在山东黄金、招远黄金、贵州丫他金矿、新疆萨尔瓦亚顿金矿等矿山获得推广应用,该项技术其应用前景广阔,主要存在以下优势。

1)微细粒复杂难选金矿资源储量大,资源分布广。我国约1700t黄金属于微细粒复杂难选金矿资源,占探明储量的1/4;微细粒复杂难处理金矿在各个产金省份中均有分布。其中,贵州、云南、四川、甘肃、新疆等西部省份占有较大比重。

2)该项技术是一项共性技术。该项技术有效解决了微细粒复杂难选金矿金矿物浮游速率、可浮性差异较大以及泥质矿物影响较大等技术难题,工艺稳定,经济效益和社会效益显著,对同类性质矿石具有借鉴和推广价值。

[1] 张泳涛.中国黄金工业发展现状与未来展望[J].黄金,2011,32(6):1-5.

[2] 黄万抚,李新冬.提高金浮选回收率的研究[J].有色金属:选矿部分,2004(1):21-23.

[3] 冯胜斌,才振东,冯立,等.河南某金矿联合提金工艺技术实践[J].有色金属:选矿部分,2005(1):21-23.

[4] 杨晓峰,宋均利,张丛香.某选厂生产工艺流程技术问题诊断与优化措施研究[J].金属矿山,2009(11):76-78.