δ5间接测量法测试管线钢止裂韧性CTOA试验研究

刘 冬,李荣锋,邱保文,陈士华,吴立新

(武汉钢铁(集团)公司研究院,湖北 武汉 430080)

δ5间接测量法测试管线钢止裂韧性CTOA试验研究

刘 冬,李荣锋,邱保文,陈士华,吴立新

(武汉钢铁(集团)公司研究院,湖北 武汉 430080)

为解决多数实验室不具备δ5专用夹式引伸计而无法实现δ5间接测量法对裂纹尖端张开角CTOA的测试问题,该文另辟蹊径借鉴直接法测试CTOA中的数值图像相关方法,通过工业摄像机采集试样撕裂过程图像,然后在图像上直接测试δ5和裂纹扩展量Δa,进而求得裂纹尖端张开角CTOA。采用该方法重点测试3件X80管线钢试样的稳态裂纹扩展阶段临界CTOA值(CTOA)c,并依据试验断裂形式从原理上分析试验结果的有效性,确认被测X80管线钢的(CTOA)c为10.32°。

固体力学;裂纹尖端张开角;δ5间接测量法;止裂韧性;管线钢

0 引 言

20世纪70年代至今,国内外已开展了大量关于管线钢延性断裂止裂韧性的研究。通过试验及理论分析发现,裂纹尖端张开角(crack tip opening angle,CTOA),形象直观,测试过程简单,可以满足高强度、高韧性管线钢止裂韧性预测的需要,被认为是一种具有发展前途的止裂韧性参数[1-3]。目前采用国家标准GB/T 24522—2009《金属材料 低拘束试样测定稳态裂纹扩展阻力的试验方法》测试裂纹尖端张开角CTOA;其中,推荐采用的4种CTOA测试方法为稳态撕裂时直接测量法(光学显微和数值图像相关方法)、试验后测量(显微形貌法)、有限元法和通过δ5间接测量。现阶段,已有大量采用稳态撕裂时直接测量法及有限元法的文献报道,但是采用试验后测量及通过δ5间接测量的方法少有研究[4-5]。本文主要采用δ5间接测量法来测试管线钢止裂韧性CTOA,研究该方法在管线钢止裂韧性CTOA试验中的适用性。

1 δ5间接测量法原理

J.Heerens和M.Schödel[6]研究发现,δ5-R阻力曲线与CTOA之间存在一定的相关性。如图1所示,随着稳态裂纹扩展量Δa的增长,预制疲劳裂纹尖端张开位移CTOD也在增加,在预制疲劳裂纹尖端5mm原始标距处测量的位移δ5也相应增加。如果δ5的增量与CTOD的增量相等,那么δ5-R曲线的斜率即为裂纹尖端张开角CTOA,如式(1)所示:

图1 δ5间接测量法原理图

2 试验设备及材料选择

试验在MTS810-25型液压伺服材料试验机上进行。δ5的数据采集国家标准GB/T 24522—2009中推荐采用一种特殊的δ5夹式引伸计,需要特别定制,如图1所示。本文中采用标准认可但并未详述的一种数值图像法测试δ5,并采用北京航空航天大学研制的CM-01型稳态裂纹测试系统。该系统通过高速摄像机对CTOA试验过程进行连续图像采集,再通过采集到的图像分析δ5的实时变化数据。

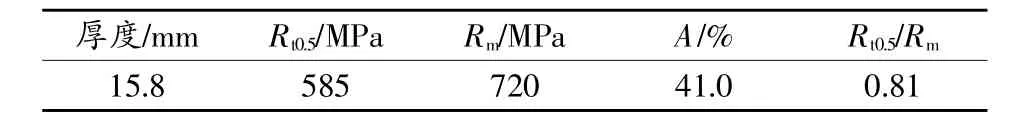

试验选用材料为X80管线钢,其力学性能指标分别如表1所示。试样加工标准紧凑拉伸试样,参照标准GB/T 24522—2009。

表1 试验用X80管线钢的力学性能

3 试验过程

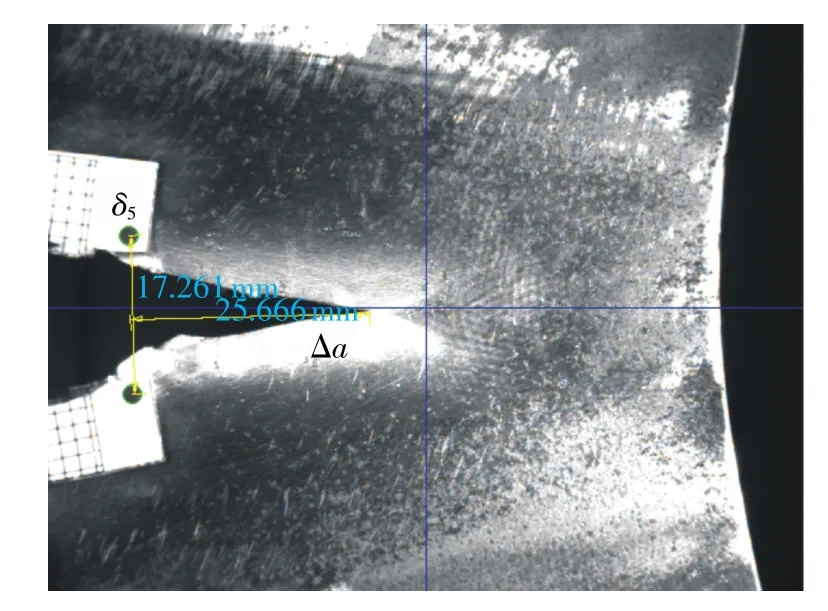

试验前准备3件加工好的X80管线钢紧凑拉伸试样,首先将试样夹持到MTS810-25型液压伺服材料试验机上,通过COD规控制预制5mm疲劳裂纹,然后在预制疲劳裂纹裂尖上、下2.5 mm处粘贴δ5标签,调整CM-01型稳态裂纹测试系统的摄像机位置,通过调焦及调整放大倍数,使得裂纹尖端及剩余韧带部分在视场内清晰可辨。设置图像采集频率为3帧/s,通过位移控制试验加载方式,加载速率为5mm/min。开启拉伸试验程序的同时开启图像采集程序,直至拉伸试验结束,停止图像采集。试验结束后,通过CM-01型稳态裂纹测试系统自带裂纹测量软件对各过程对应照片上裂纹扩展量Δa进行测量,δ5的测量通过测试标签两圆心的间距实现,如图2所示。

图2 Δa与δ5的测试示意图

4 试验结果与分析

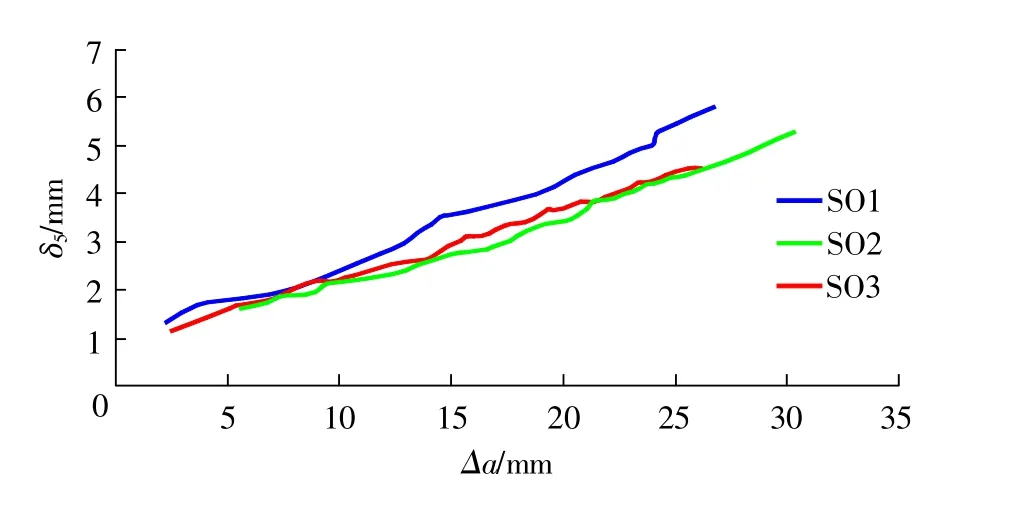

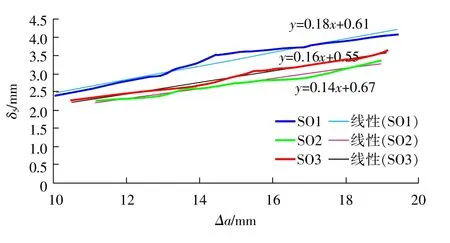

3件X80管线钢紧凑拉伸试样采用δ5间接测量法测试后,对试样撕裂全过程采集图像进行分析测量,测得各阶段的裂纹扩展量Δa及δ5,绘制δ5-R阻力曲线,如图3所示。从图中可以看出,在试样拉伸撕裂过程中,随着裂纹扩展量Δa的增加,δ5基本呈线性增加趋势。试样S01与试样S02、S03的变化趋势略有不同,其斜率略大于试样S02、S03。

图3 X80管线钢紧凑拉伸试样的δ5-R阻力曲线

根据式(1)结合δ5-R阻力曲线各点原始数据,可以求得各阶段采集图片上CTOA值,绘制CTOAΔa阻力曲线,如图4所示。3件试样CTOA值在裂纹扩展初期均较大,随着裂纹扩展量的增大,CTOA值逐渐趋于平稳。标准GB/T 24522—2009定义该平稳阶段的CTOA值为稳态裂纹扩展阶段临界CTOA值(CTOA)c,用该值表征材料的止裂韧性。同时,标准GB/T 24522—2009还给定了(CTOA)c的计算范围,Δamin为(CTOA)c的下限,为CTOA达到稳定值后的对应的Δa,而Δamax为(CTOA)c的上限,是CTOA测量不受试样几何形状及厚度影响的最大裂纹扩展量,对于紧凑拉伸试样,由式(2)求得:

图4 X80试样有效计算范围的δ5-R阻力曲线及拟合直线

其中:W——试样宽度;

a0——试样初始裂纹长度。

本次试验预制疲劳裂纹后,测量初始裂纹长度为72.5mm,试样宽度为150mm。根据式(2)得到Δamax= 19.375mm,Δamin根据3条曲线趋势判断约为10mm,对图3中位于该有效计算区间的测试曲线进行线性拟合,拟合直线斜率分别为0.18,0.16,0.14,换算成角度,得到3件试样(CTOA)c分别为10.32°,9.17°,8.13°。

3件试样均为管线钢X80,且试样尺寸完全一致,但测试(CTOA)c结果却存在较大偏差,主要由于试样在撕裂过程中断裂形式不一致。理论上讲,金属材料的韧性断裂过程主要是其中非金属组成以及第二相颗粒之间的微观孔隙的成核、生长以及合并的过程。最大塑性应变平面是孔隙合并的优先位置,因此,±45°方向平面是裂纹初始变形最先开始的位置。另外,随着载荷的增加,0°方向发生颈缩最严重,这就加速了裂尖的孔隙合并,从而导致裂纹扩展,因此,试样最薄的位置也是裂纹扩展的方向之一,即0°方向[7]。

根据这一理论,国内外专家学者得出了管线钢在撕裂过程中的3种断裂形式[7-8]:1)平面断裂(0°方向);2)剪切断裂(±45°方向);3)混合断裂(既有平面断裂,又有剪切断裂)。管线钢材料在撕裂试验中可能发生多种形式的断裂。

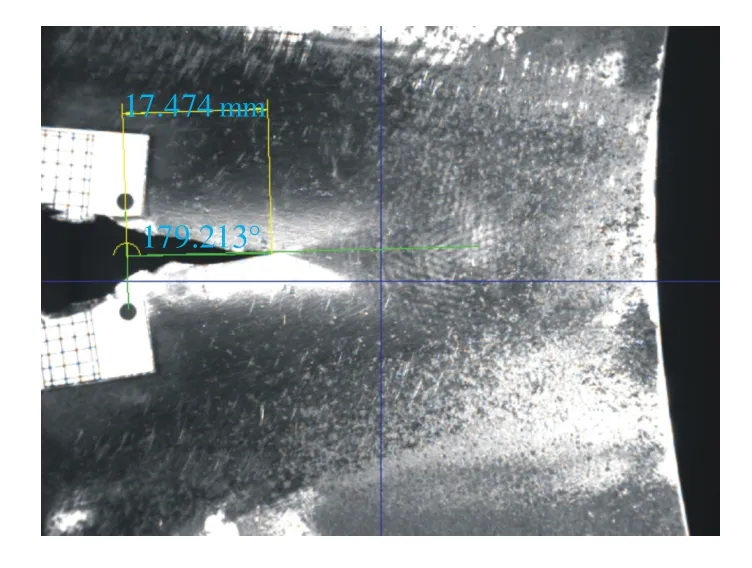

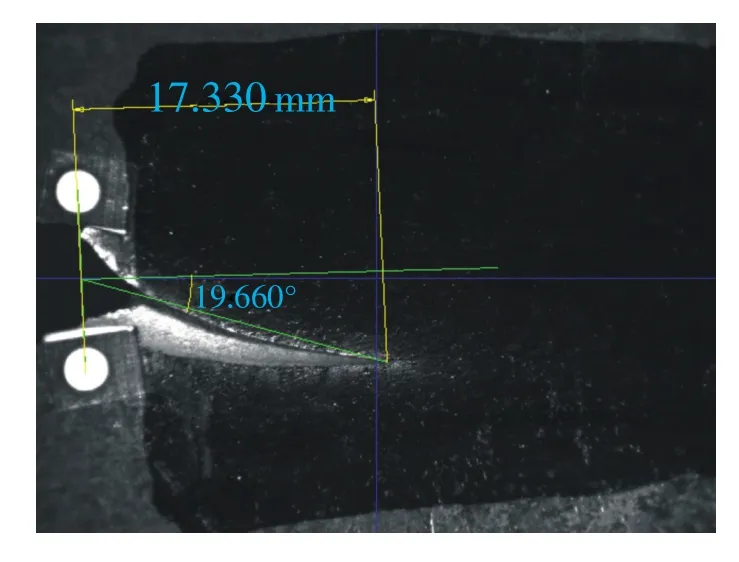

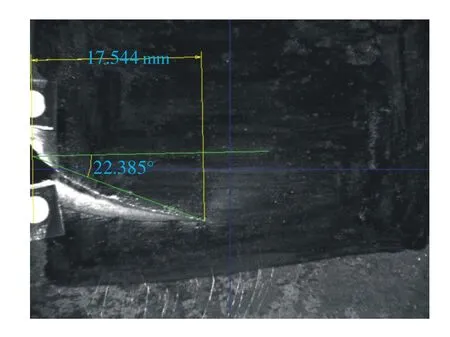

图5~图7分别为试样S01、S02、S03裂纹扩展量达到约17.5mm时裂纹轮廓形貌。从3幅图中可以看出,3件试样断裂形式均为混合断裂,在裂纹扩展初期均发生了±45°方向的剪切断裂,试样S01剪切断裂阶段很短,迅速转入平面断裂形式,而试样S02、S03剪切断裂阶段较长,基本上在裂纹扩展量超过10mm后才进入平面断裂形式。剪切断裂形式的长期存在导致裂纹扩展路径发生了偏转,偏离了初始预制裂纹平面,图5~图7中横线为初始预制平面,裂纹扩展约17.5mm后,裂纹尖端所处平面与初始预制疲劳裂纹平面偏转角分别为0.79°,19.66°,22.39°。对照之前3件试样(CTOA)c测试结果可以看出,裂纹扩展平面与初始预制疲劳裂纹平面偏转角越大,裂纹上、下轮廓线弯曲越严重,测试临界CTOA值(CTOA)c越小。由此可以判断,这种偏转严重影响了(CTOA)c的测试准确性,为保证测试结果的有效性,该偏转角不能过大。标准GB/T 24522—2009指出:“当初始平直疲劳预制裂纹面与偏离的扩展裂纹面夹角超过10°时,试验结果无效。”本次试验结果恰好验证了标准中该条列提出的合理性,同时可以确定试样S01测试结果满足该测试有效性判据,为管线钢X80试样测试(CTOA)c有效值。

图5 试样S01裂尖相对试样中心线偏转角图解

图6 试样SO2裂尖相对试样中心线偏转角图解

图7 试样SO3裂尖相对试样中心线偏转角图解

这种裂纹扩展路径的偏移严重影响了(CTOA)c的测试,帅健、陈福来等[9]研究发现,对试样进行减薄可以尽可能避免裂纹扩展路径的偏移。但管线钢材料往往表面强度及韧性等性能优于内部,如果对试样减薄后测试,得到的(CTOA)c不能真实反映管线钢材料实际使用时的止裂韧性,导致测试结果偏于保守。因此必须考虑在保证测试结果真实有效反映材料止裂性能的前提下,尽可能得到较长的稳定的裂纹扩展阶段。今后的研究重点将考虑从试样几何形态设计及试验加载方式等方面进行改进,以保证让原板厚CTOA试样裂纹扩展路径尽量不发生偏移。

5 结束语

1)有别于国外采用专门的δ5引伸计测试CTOA,本文采用光学方法,通过数值图像测试δ5,从而实现管线钢X80的CTOA测试。

2)采用δ5间接测量法测试CTOA过程中,随着裂纹扩展量Δa的增加,δ5基本呈线性增加趋势。在有效测试区间内,测试得到3件X80管线钢试样稳态裂纹扩展阶段临界CTOA值(CTOA)c分别为10.32°,9.17°,8.13°。

3)通过3件管线钢X80试样撕裂试验过程中断裂形式的分析,确定剪切断裂形式的存在导致裂纹扩展平面相对初始预制疲劳裂纹平面发生了偏转,影响了(CTOA)c测试结果的准确性。依据国标GB/T 24522—2009中规定,该偏转角大于10°时,试验结果无效,由此确定试样S01测试结果满足有效性判据,10.32°为管线钢被测X80试样测试(CTOA)c有效值。

[1]帅健,张宏,王永岗,等.输气管道裂纹动态扩展及止裂技术研究进展[J].石油大学学报:自然科学版,2004,28(3):129-135.

[2]马秋荣,霍春勇,冯耀荣.管线断裂控制参量的研究[J].焊管,2002,25(4):15-20.

[3]李红克,张彦华.CTOA在管线钢延性断裂评定中的应用[J].焊管,2004,27(2):15-19.

[4]GB/T 24522—2009金属材料 低拘束试样测定稳定裂纹扩展阻力的试验方法[S].北京:中国标准出版社,2009.

[5]Rudland D L,Wilkowski G M,Feng Z,et al.Experimental investigation of CTOA in linepipe steels[J].Engineering Fracture Mechanics,2003(70):567-577.

[6]Heerens J,Schödel M.On the determination of crack tip opening angle,CTOA,using light microscopy and measurement technique[J].Engineering Fracture Mechanics,2003(70):417-426.

[7]Wang J Q,Shuai J.Measurement and analysis of crack tip opening angle in pipeline steels[J].Engineering Fracture Mechanics,2012(79):36-49.

[8]Liang X,Tomasz W.Numerical simulation of fracture mode transition in ductile plates[J].International Journal of Solids and Structures,2009(46):1423-1435.

[9]帅健,陈福来,刘梅玲,等.X70管道钢裂纹扩尖端张开角的试验研究[J].工程力学,2008,25(7):201-205.

CTOA measurement experimental study on δ5indirect measurement method in pipeline steel

LIU Dong,LI Rong-feng,QIU Bao-wen,CHEN Shi-hua,WU Li-xin

(Research and Development Center of Wuhan Iron and Steel Group CORP,Wuhan 430080,China)

Since a lot of labs didn't have specialδ5clip gage,theδ5indirect measurement for CTOA (crack tip opening angle)testing was hardly carried out.A new method was tried to complete theδ5indirect measurement.In the new method,industrial camera was used for photo collection during the tearing test period,in order to testδ5and Δaof each photo.By a series ofδ5and Δawere achieved,the CTOA was easy calculated.In this paper,the steady-state critical(CTOA)C of three X80 pipeline samples were tested.Simultaneity,the validity of the results was inspected by the fracture modes of samples.As a result,the (CTOA)C of X80 pipeline was assured to be 13.09°.

solid mechanics;crack tip opening angle;δ5indirect measurement;arrest toughness;pipeline steel

TG111.91;TG115.5+7;TH871;TP274+.2

:A

:1674-5124(2014)05-0032-04

10.11857/j.issn.1674-5124.2014.05.008

2014-01-17;

:2014-03-12

刘 冬(1985-),男,湖北武汉市人,工程师,硕士,主要从事金属材料力学性能测试与研究。