NACE A溶液浸泡对S135钻杆冲击韧性的影响测试

杨春雷 (中国石油大庆钻探工程公司,吉林 松原 138000)

田刚,曾德智施太和

(油气藏地质及开发工程国家重点实验室 (西南石油大学),四川 成都 610500)

罗月 (西南石油大学石油工程学院,四川 成都 610500)

NACE A溶液浸泡对S135钻杆冲击韧性的影响测试

杨春雷 (中国石油大庆钻探工程公司,吉林 松原 138000)

田刚,曾德智施太和

(油气藏地质及开发工程国家重点实验室 (西南石油大学),四川 成都 610500)

罗月 (西南石油大学石油工程学院,四川 成都 610500)

为研究含硫环境腐蚀对S135钻杆冲击韧性的影响,采用ZBC2302型示波冲击试验机测试了S135钻杆冲击试样在NACE A溶液中浸泡前后的冲击性能,浸泡时间为24h;同时,采用Schindler模型计算了2种条件下的动态断裂韧性。研究结果表明:浸泡过后S135钻杆冲击功和动态断裂韧性出现一定程度下降;与原始试样相比,浸泡后S135钻杆的冲击功下降了16.99J(降幅约18.13%),动态断裂韧性下降95.11kJ/m2(降幅约24.9%)。S135钻杆在含硫环境中冲击功和断裂韧性的下降致使钻杆环境断裂风险增大,需加强防护。

腐蚀;S135钻杆;冲击韧性

含硫油气井开发生产过程中,一直受到硫化氢的威胁。特别是钻井过程中,如果发生溢流,含硫天然气进入钻井液,导致钻井液pH值迅速减小。在钻进或停钻处理事故过程中,钢制钻杆与溶解有硫化氢的钻井液接触,发生电化学反应产生氢原子,并通过扩散进入钻杆,使得钻杆强度和塑性下降。现场实践表明,氢损伤是石油管材失效的主要原因之一[1~3]。在中国深井、超深井仍大量使用的是S135钻杆,这是现行API标准中强度级别最高的钻杆材料[4]。钻杆强度级别越高,其腐蚀开裂的敏感性越强[5],如果钻遇含硫储层应该尽快处理,防止长时间浸泡引起钻杆性能恶化甚至脆断。笔者通过示波冲击试验研究了S135钻杆在NACE A溶液中浸泡后冲击韧性的变化,为安全钻井、减少钻具失效提供参考和技术支持。

1 试验材料与方法

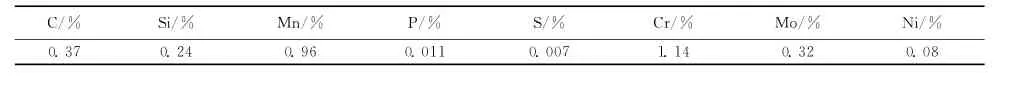

试验材料取自实物S135钻杆,其成分如表1所示。

表1 S135钻杆化学成分及其质量分数

冲击试样取自钻杆纵向,如图1所示,规格为55mm×10mm×7.5mm。冲击试验仪器为ZBC2302型示波冲击试验机,冲击速度5.24m/s。将冲击试样分为2组,每组3个平行试样。示波冲击试验按照ISO14556—2000《钢夏比V型缺口冲击试验仪器化试验方法》[6]进行。第1组试样不浸泡,测试S135钻杆原始冲击性能;第2组试样浸泡24h后取出,快速清洗后进行冲击试验。浸泡温度为24±3℃;浸泡溶液采用NACE0177—2005标准[7]方法配制,由质量分数5.0%的NaCl和质量分数0.5%的冰乙酸溶解在蒸馏水中组成,并用高纯H2S充入试验溶液至饱和。

图1 示波冲击试样规格

2 试验结果与讨论

2.1 动态断裂韧性计算方法

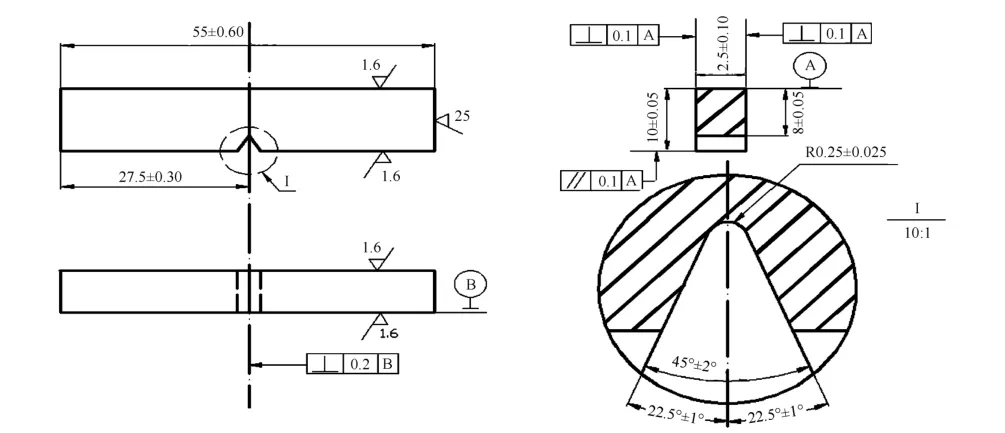

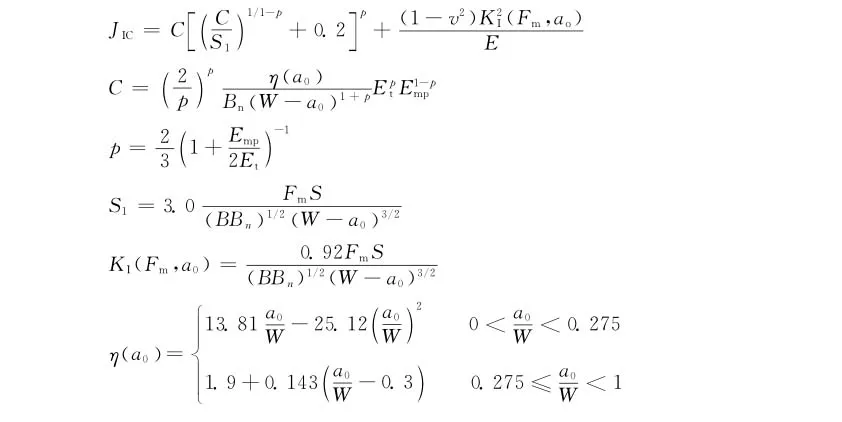

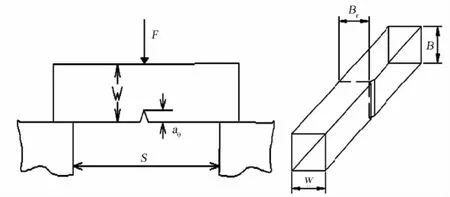

动态断裂韧性JIC根据Schindler模型[8]计算。该模型中的试样尺寸参数如图2所示。

式中:JIC为动态断裂韧性,kJ/m2;Emp为起裂功,J;Fm为最大力,kN;Et为冲击总功,J;Bn为带侧槽试样净厚度,mm;B为试件高度,mm;a0为裂纹深度,mm;E为弹性模量,MPa;ν为泊松比,取值为0.3;S为弯曲试样加载跨距(本试验机为40mm),mm;W为试样总宽度(沿V型槽方向的厚度),mm。

2.2 示波冲击试验结果

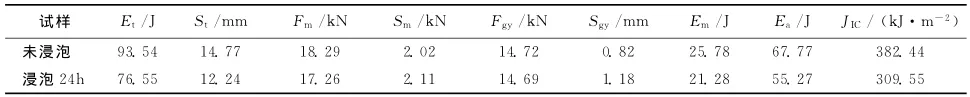

示波冲击试验得到了冲击过程中试样受力-位移 (挠度)曲线 (图3)。硫化氢溶液浸泡后,S135钻杆冲击曲线覆盖面积减小,即冲击功出现一定程度下降。示波冲击试验结果和动态断裂韧性计算结果见表2,浸泡前后相比,S135钻杆的冲击功由93.54J降为76.55J,降幅约18.13%;动态断裂韧性由382.44kJ/m2降为309.55kJ/m2,降幅约为19.06%。

2.3 浸泡机理

S135钻杆钢在饱和H2S的水溶液中发生的电化学反应方程式:

式中:Had为钢表面吸附的氢原子;Hab为钢中吸附的氢原子。

虽然H2S溶液酸度并不高,而且不通电,但是由于S2-的存在,氢的实际输入逸度可能极高[9],因此在H2S溶液中浸泡会在试样表面产生极高的输入氢逸度,引起大量氢原子进入材料。进入材料内部的氢原子一部分分布在晶格间隙中,另一部分与材料内部各种可逆或不可逆的氢陷阱发生作用,被氢陷阱捕捉。

氢能促进位错的发射和运动[10],即促进局部塑性变形,并且降低原子间结合力[11]。在较低应力条件下,氢促进局部塑性变形到达临界状态,使得该区域应力集中等于被氢降低了的原子结合力,使得微裂纹在该处形核。氢原子进入微裂纹并吸附在裂纹内表面使得裂纹表面能下降,从而使裂纹扩展所需要的临界应力下降[12]。正是因为氢的上述作用使得浸泡过后试样冲击性能下降。

图2 Schindler模型中的试样尺寸参数示意图

图3 不同浸泡时间试样的冲击曲线

表2 示波冲击试验结果与动态断裂韧性计算结果

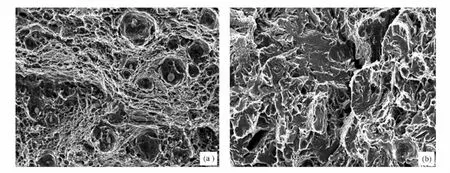

冲击试样断口如图4所示,图4(a)为浸泡之前的冲击试样,断口以韧性断裂为主,呈韧窝特征;图4(b)为浸泡后的冲击试样,断口局部呈现准解理特征的微观形貌,即断口带有一定脆性特征。由于浸泡过程中氢原子进入试样,使得冲击开裂由韧性断裂机理向着 “韧性+脆性”机理变化。

3 结论

1)在硫化氢溶液中浸泡后,S135钻杆冲击功和动态断裂韧性出现一定程度下降。浸泡前后相比,S135钻杆的冲击功由93.54J降为76.55J,降幅约18.13%;动态断裂韧性由382.44kJ/m2降为309.55kJ/m2,降幅约为19.06%。

2)钻杆在含硫环境中冲击功和断裂韧性下降易导致钻杆环境开裂,实际操作中应予以注意,防止钻具失效事故发生。

图4 冲击断口微观形貌

[1]Park G T,Koh S U,Jung H G,etal.Effect of microstructure on the hydrogen trapping efficiency and hydrogen induced cracking of linepipe steel[J].Corrosion Science,2008,50(7):1865~1871.

[2]Smith S N,Joosten M W.Corrosion of carbon steel by H2S in CO2containing oilfield environments[A].NACE Corrosion[C].San Diego,2006.

[3]Capelle J,Gilgert J,Dmytrakh I,etal.Sensitivity of pipelines with steel API X52to hydrogen embrittlement[J].International Journal of Hydrogen Energy,2008,33(24):7630~7641.

[4]API 5D—2001,Specification for drill pipe[S].

[5]Bertini L,Conti P.Fatigue crack growth behavior of four structural steels in air and in a geothermal fluid environment[J].International Journal of Fatigue,1992,14(2):75~83.

[6]ISO14556:2000,Steel-charpy V-notch pendulum impact test-instrumented test method[S].

[7]NACE TM0177—2005,Laboratory testing of metals for resistance to specific forms of environmental cracking in H2S environments[S].

[8]Schindler H J.Estimation of the dynamic J-R-curve from a single impact bending test[A].ECF11.Mechanisms and Mechanics of Damage and Failure[C].Poitiers,1996.2007~2012.

[9]褚武扬 .氢损伤和滞后断裂 [M].北京:冶金工业出版社,1988.

[10]Mao S X,Li M.Mechanics and thermodynamics on the stress and hydrogen interaction in crack tip stress corrosion:experiment and theory[J].Journal of the Mechanics and Physics of Solids,1998,46(6):1125~1137.

[11]Qi Y M,Luo H Y,Zheng SQ,etal.Effect of immersion time on the hydrogen content and tensile properties of A350LF2steel exposed to hydrogen sulphide environments[J].Corrosion Science,2013,69(4):164~174.

[12]蒋兴钢,褚武扬,肖纪美 .氢促进空洞形核的机理 [J].中国科学 (A辑),1994,24(6):668~672.

[编辑] 帅群

Effect of Imm ersion in NACE A Solution on Impact Toughness of S135 Drill Pipe

YANG Chunlei,TIAN Gang,ZENG Dezhi,SHITaihe (First Author's Address:PetroChina Daqing Oilfield Drilling Engineering Company,Songyuan 138000,Jilin,China)

To investigate the effects of sulfur containing environment on impact toughness of S135 drill pipes,ZBC2302 type Charpy impact testmachinewas employed toevaluate the impactbehaviors of the S135 sampleswhich exposed to H2Ssaturated solution for 24h.Meanwhile,dynam ic fracture toughness under 2 conditions was also calculated by using Schindlermodel.The results show that the impact energy and dynamic fracture toughness of S135 samples decrease to a certain extent after immersion.Compared with the original samp les(0h),the impact energy reduces16.99Jand the dynamic fracture toughness reduces 95.11kJ/m2.The drop of impact energy and dynamic fracture toughness reach 18.2%and 25.4% respectively.Risks of cracking and fracture of S135 drill pipes are raised in sourenvironment,so,great attention should be paid to the potential accidents.

corrosion;sulfur-containing environment;S135 drill pipe;impact toughness

TE921.2

A

1000-9752(2014)05-0157-04

2014-01-03

国家自然科学基金项目 (51374177)。

杨春雷 (1982-),男,2004年大学毕业,工程师,现主要从事钻井工程方面的科研工作。