煤矿井下硬岩钻进用金刚石钻头研究综述

高晓亮,陈洪岩,张朋

(中煤科工集团西安研究院有限公司,西安 710077)

0 引言

钻探施工在煤矿井下主要应用于瓦斯抽采、探放水、地层构造预判等方面,是煤矿开采过程中比较重要的辅助措施。随着煤炭的逐年消耗,开采难度逐渐加大,煤矿井下钻探施工也日趋多样化、复杂化[1]。钻进的地层也由软到中硬地层扩展到坚硬岩层,这就对煤矿钻进用钻头提出了新的要求。

目前煤矿瓦斯抽采孔钻探施工,还是以普通PDC钻头为主,但普通PDC钻头在硬岩钻进中的钻进效率低下,甚至难以取得进尺,钻头寿命较低,这直接对煤矿井下钻探施工造成了极大困难,从而增加了煤矿开采的辅助作业时间,降低了煤矿的开采速率。

本文旨在分析国内外硬岩钻进用金刚石钻头的研究现状,结合煤矿钻探施工对金刚石钻头的要求,以及井下现有金刚石钻头的使用情况,对煤矿硬岩钻进用金刚石钻头的选用及设计方向提出合理建议。

1 国内外硬岩钻进金刚石钻头研究现状

国内外在针对深部地层钻井中的硬地层、强研磨性地层以及难钻不均质地层等的钻头技术方面开展了大量研究,也取得了不少成绩。

1.1 国外研究现状

以休斯克里斯坦森公司为代表的一些公司,在钻头的改进和开发方面做了大量的工作,研制了高性能切削齿,推出了混合式钻头、抗振钻头、快速硬地层钻头、双切削结构钻头、新型孕镶金刚石钻头等[2]。近年来的研究和应用成果主要包括:

(1)新型高性能PDC齿。

从2003年开始,以休斯公司为主的美国钻头制造商先后推出了性能优异的新型PDC齿,这其中包括休斯公司的Zenith(Z)齿和Genesis定制齿。Smith公司的ONYX齿。以及Reed-Hycalog公司的Raptor(r)Thermostable切削齿等。

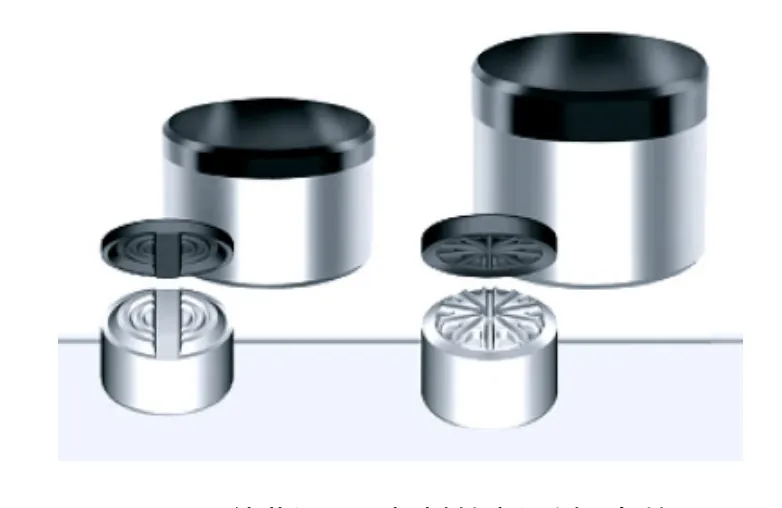

图1 休斯公司定制的新型复合片

这些新的PDC齿在耐磨性、耐冲击性以及热稳定性等方面明显优于原有产品,因此使得PDC钻头适应硬地层、研磨性地层以及难钻不均质地层的能力明显增强。

(2)PDC钻头的结构改进及布齿优化。有了新一代专利PDC齿技术以及先进钻头设计技术的支撑,国外企业先后推出了用于对付恶劣或难钻地层的PDC钻头[3]。这些钻头技术包括:休斯公司的Genesis XT系列;哈里伯顿公司的HyperCut系列;Reed-Hycalog公司的TransFormation系列以及Smith公司的SHARC系列(图2)。

图2 Smith公司的Sharc系列钻头

这些钻头能在硬岩中保持高效的锋利切削边缘,且更加坚固,更加耐磨。并且降低了在复杂地层作业时的振动,减少冲击荷载。可在软硬交替地层取得较高的机械钻速。这些技术代表了目前世界PDC钻头技术的最高水平。

(3)金刚石强化孕镶齿钻头

这种钻头的切削齿是在硬质合金柱齿上粘结3层聚晶金刚石复合层,从而使切削齿同时具有金刚石的高耐磨性和硬质合金的高抗冲击性能,能以磨削和冲击的方式有效地钻进硬地层和研磨地层。

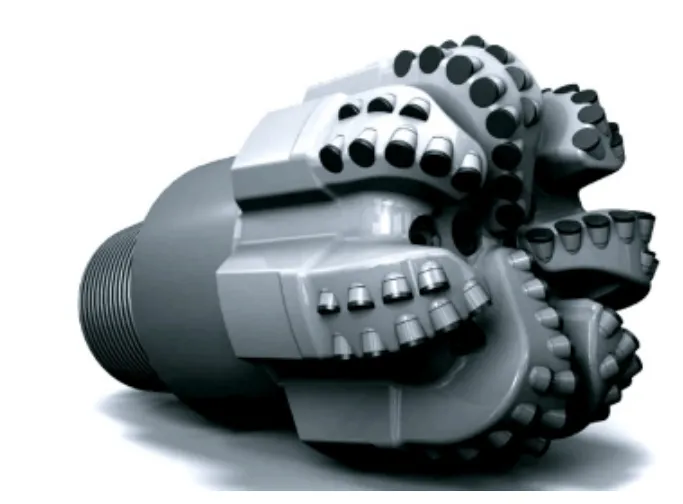

(4)复合PDC钻头

为了发挥牙轮钻头和PDC的优点,贝克休斯公司最近开发出集成了牙轮和PDC钻头的新一代的复合钻头(如图3所示)。该钻头副刀翼的位置则被短尺寸的牙轮所替代。这样,井眼的中心位置是由位于主刀翼上的PDC切削齿完成破岩的,而井眼外围部分的钻进由牙轮和刀翼上的切削齿共同完成[4]。

图3 牙轮PDC复合钻头

(5)新一代孕镶钻头。

产品包括:休斯公司的 Hedge-Hog系列(图4);哈里伯顿公司的Ti3000系列。Reed-Hycalo公司的Dura-Diamond系列;Smith公司的Kinetic系列。这些新型孕镶钻头提升了在软硬交错地层中的钻井性能等级。并具备优化的水力设计以及先进的机体材质拓宽了孕镶钻头的工作范围[3]。

图4 休斯公司的Hedge系列

1.2 国内研究现状

国内很多研究单位对硬岩钻进用金刚石钻头做了相应的研究:

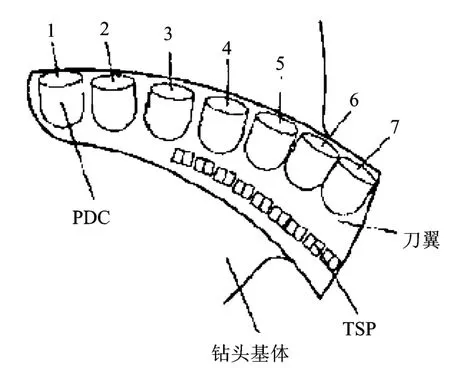

(1)金刚石复合片与硬质合金、TSP混合型钻头

针对含有砾石和软硬交错地层的特点,提出了混合切削结构设计。图5为一种适合多硬夹层地层的金刚石钻头。这种金刚石钻头以金刚石复合片作为主切削齿,以热稳定聚晶金刚石作为辅助切削齿,可钻中硬~硬和有硬岩夹层的地层。在相同的条件下,该钻头性能优于常规PDC钻头和牙轮钻头。大大提高了金刚石钻头的应用范围[4]。

图5 TSP、PDC混合钻头图

(2)新型金刚石复合片。

吉林大学研制了一种仿生非光滑聚晶金刚石复合片,如图6所示,其在聚晶金刚石层表面形成有凸包形或凹坑形仿生非光滑形态,凸包形或凹坑形仿生非光滑形态以一定大小、间距和规律排布;该复合片具有寿命长、钻速高、能耗低、防粘能力强等特点[6]。这种复合片PDC钻头,可以使PDC钻头始终保持快钻速和耐磨性,仿生非光滑形态改善了PDC钻头齿的局部水力学状态、切削条件和排屑环境,可以提高机械钻速和使用寿命。

图6 仿生非光滑复合片图

(3)金刚石聚晶钻头

中国地质大学(武汉)在和乌克兰合作的项目中研制了在金刚石孕镶钻头中加入乌克兰AKTM聚晶钻头[7]。在钻进花岗岩、片麻岩等硬地层时,钻进性能优于普通金刚石钻头。

2 煤矿井下硬岩用钻头使用情况

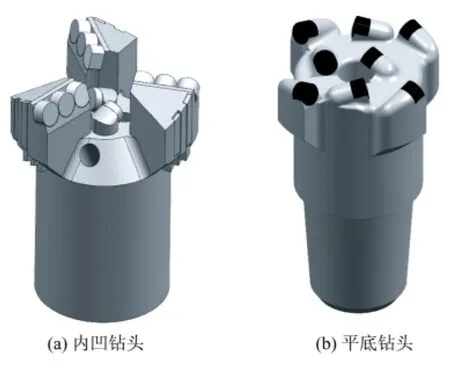

现阶段煤矿井下钻进方式主要有回转钻进和螺杆马达定向钻进两种,除去少量软煤地层钻进用硬质合金钻头外,其余大部分为PDC钻头。而根据钻进方式的不同,现阶段煤矿用PDC钻头主要有回转用内凹钻头和定向钻进用平底钻头,如图7所示。

图7 两种煤矿用PDC钻头

2.1 淮南某矿石英砂岩钻进情况

淮南某矿深部竖井瓦斯抽采钻孔施工过程中钻遇石英砂岩,该岩层致密、坚硬,研磨性高。分别采用两种PDC钻头进行钻进试验,钻进结果如表1所示。

表1 淮南某矿内凹钻头钻进效果

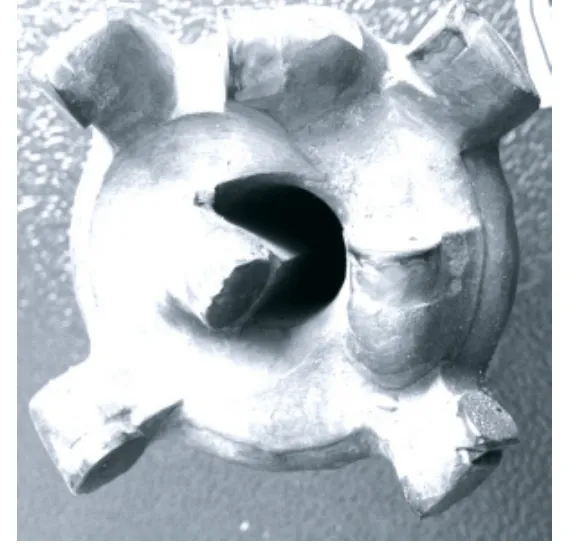

2.2 沈阳某矿花岗岩钻进情况。

沈阳某矿顶板梳状定向钻孔施工过程中,钻遇花岗岩侵入带,该岩层结构致密,研磨性强。采用胎体式平底钻头进行钻进,钻进速率为5~8m/h,钻头寿命为120m。图8为磨损的钻头图。从图中可以看出,该钻头边缘复合片已经崩齿严重,复合片合金垫磨损严重,靠内复合片崩齿严重。

图8 使用后的PDC平底钻头

由以上两煤矿PDC钻头在硬岩中钻进情况,可以发现普通结构PDC钻头已经不能满足煤矿井下硬岩钻进的要求,需要改进现有钻头结构或开发新型钻头产品应用于硬岩钻进,方能为煤矿硬岩钻进提供有力的保障。

3 煤矿硬岩钻进用钻头建议

(1)定制性能优良的PDC钻头

一方面定制或者优选高耐磨性、高强度并且自锐性能较好的PDC切削齿,另一方面改善现有PDC钻头结构,采用更易于切削岩石的结构,结合PDC钻头布齿技术,设计制造出适用于中硬到硬地层的PDC钻头;

(2)研究新型复合型PDC钻头

采用金刚石聚晶、牙轮以及金刚石烧结体等超硬材料与PDC混合布置于钻头上,使钻头既能以较高的速率钻进,也能在钻进过程中以较小的磨损量保证自身的寿命

(3)开发硬岩钻进用孕镶金刚石钻头、聚晶钻头

采用新型的结构方式制作孕镶金刚石钻头,使钻头保留有孕镶金刚石钻头的高适用性、长寿命等优点,同时改善孕镶钻头在硬岩钻进中的效率。使孕镶金刚石钻头适用煤矿井下钻探施工。

[1]石智军,胡少韵,姚宁平.煤矿井下瓦斯抽采(放)钻孔施工新技术[M].北京:煤炭工业出版社,2008.

[2]王爱江,潘众信.PDC钻头最新技术的综述[J].内江科技,2008(2):125-126.

[3]黄蕾蕾,薛启龙.国外钻头技术新进展[J].石油机械,2010(4):73-86.

[4]胡珩.个性化PDC钻头发展现状与应用展望[J].科技信息,2012(9):140-146.

[5]杨丽,陈康民.PDC钻头的应用现状与发展前景.石油机械,2007(12):70-72.

[6]高科,孙友宏,刘宝昌,等.仿生非光滑聚晶金刚石复合片,中国,102619473A[P],2012-08-01.

[7]鄢泰宁.姚邹.段隆臣.人造金刚石超硬材料在钻探中的应用[M].北京:地质出版社,2011.