通辽某铀矿区地浸工艺孔钻探施工质量保障措施

宗绪永,李柏军

(核工业二四〇研究所,辽宁 沈阳 110032)

0 引言

地浸钻孔施工工艺是地浸采铀的关键技术之一,其质量的好坏,不仅直接影响到井场的抽注平衡、溶浸范围和溶浸死角,也关系到钻孔的服务年限,从而影响企业的经济效益。决定地浸工艺钻孔质量的因素很多,从地浸工艺钻孔施工技术管理的角度来看,钻孔施工设计、孔斜偏离、生产套管接头密封、钻孔封孔以及洗孔等方面尤为重要。只有真正规范了其施工方法、技术要求和保证质量的措施,才能使施工单位和监理单位有据可依。

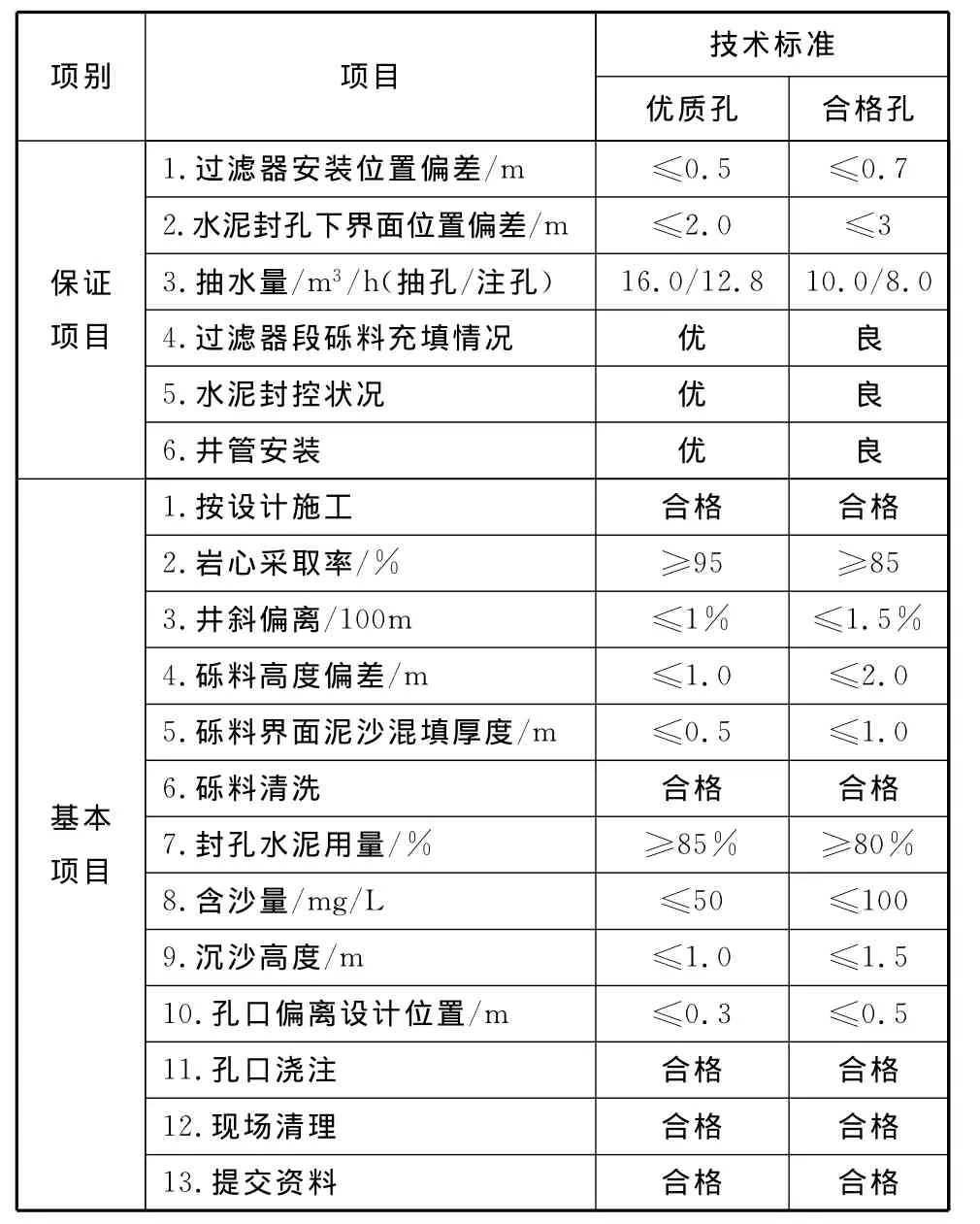

1 矿区地浸工艺孔验收标准

矿区地浸工艺孔主要质量指标验收标准如表1所示,施工中须严格保证钻孔质量满足验收标准。

2

质量保障措施

为保障工艺孔质量满足验收标准,这里介绍了裸孔施工、成井主要环节两方面的质量保障措施。

2.1 裸孔施工

施工区主要钻遇的岩性为泥岩、砂岩、砂砾岩,主要矛盾集中在防斜、除砂和保证测井工作顺利进行。

1)钻孔防斜措施

为了生产套管的顺利下放,开采工艺孔采用直孔设计,施工时孔斜程度将直接影响见矿点之间相对距离和溶浸液的运移距离。采取如下几项防斜措施:

①使用Φ70钻铤加重钻具;

表1矿区地浸工艺孔质量验收标准

②钻头使用导向性较好的牙轮钻头;

③钻具开孔时钻具安装中心线重合、校正钻机立轴等。

④采用合理的钻进方法和操作方法,换层时用轻压慢转的小规程钻进。

2)泥浆的性能和维护

为保证钻孔出水量、减小沉沙高度、测井工作顺利进行,对泥浆的性能和维护提出如下要求:

①在扩孔施工达到矿层深度时,为使孔内液柱压力与矿层压力平衡,须用新鲜稀泥浆冲孔换浆。同时为了不污染矿层和防止在矿层部位形成较厚的泥皮而增加洗井难度,搅拌新泥浆时严禁加入纤维素、腐植酸钾等泥浆化学处理剂,泥浆稀释程度根据地层稳定状况而定,比重1.10~1.15g/cm3左右。该矿层段可适当加快进尺速度,减小对周围含矿含水层的渗透性的影响。

②施工区产生的岩粉较多,各班勤捞砂,及时清理循环系统中的沉淀岩粉。

③该施工区泥岩缩径较为严重,为保障测井探棒顺利下放,各班勤提钻,以修复孔壁和查看钻头磨损情况,同时保证测井前冲孔换浆循环彻底,稳定地层泥浆比重不高于1.15g/cm3

2.2 成井主要环节

1)冲孔换浆

为了下管工作的顺利进行,要将孔内泥浆尽可能得置换成低密度泥浆,换浆时所用的泥浆粘度要小(18s左右),胶体率要高,含砂量要小。将钻具下到距孔底一定深度后泵入稀泥浆,以清除孔底堆积岩粉和泥砂,然后逐渐上提钻具直至将孔内岩粉清除干净。在孔口返出的泥浆粘度降至18~20s,含砂量降至4%以下,密度调至1.06~1.10g/cm3时为止。

2)下管

UPVC要正确安装,采用生料带密封、接箍连接,严防“跑管”、UPVC管漏气、过滤器位置偏差不符合验收标准等事故的发生。投砾管要根据花管长度配备足够数量的阀门,在上下提升投砾管时,注意保护阀门和泵压表。

下管采用悬吊法,根据设计下管位置深度,依次下入配置好的沉砂管、过滤器、套管,过滤管上下各焊接一个扶正器。下放井管采用异径接手、夹板和钻机升降机作业。由于UPVC强度较低,拧接井管时要用力均匀,不能过大。下放井管要平稳,严禁猛墩和急刹车。为防止孔内沉砂影响井管安装位置,钻孔深度应大于孔内井管长度1~2m。井管下完后,要用升降机将管柱吊直,并在孔口将其扶正、固定。顶端安装管口封闭头,封闭头上带有压力表和球阀。

UPVC井管下完后,从井管与井壁间隙间下入Φ42投砾管,投砾管底端超出过滤器底端3m左右。

3)冲孔

内冲:将泥浆泵高压胶管与闷头相连,开启泥浆泵以80L/min左右的泵量进行置换井管内泥浆,同时清洗过滤器缝隙内的泥砂,直到到管口封闭头压力表压力值不再升高为止。Φ215孔径内冲时间约30分钟,Φ311孔径内冲时间约45min。

外冲:关闭闷头阀门,将高压胶管通过水接头与投砾管连接,泥浆泵以100L/min的泵量左右冲孔,Φ215孔径外冲至0.2MPa,Φ311孔径外冲至0.1~0.15MPa。

在地层稳定的情况下,泥浆稀释到“不挂手”为止。

4)投砾

使投砾工作有序进行,由机长安排人员在开关泥浆泵岗位、排污岗位、泵送清水岗位、投砾岗位、填装砾料岗位等。投砾工作开始后施工人员积极配合技术负责与机长的调度,投砾工作遵循如下原则:

①砾料清洗合格,投砾前砾料在合适的位置用清水清洗,清洗掉掺杂在砾料当中的粉尘。

②泥浆泵开启后方可开启投砾泵,严禁投砾泵无水运行。

③ 待孔口返浆,流量稳定后投砾。

④由于孔内泵压较大,投砾开始缓慢向漏斗中加砾料,根据明管中砾料运移速度改变加料速度。开始投砾过快容易出现明管堵塞,可从明管与水接头连接处拧卸开,然后开泵将堵塞的砾料冲出。

⑤ 可通过明管中砾料运移速度判断是否憋泵,砾料上下小范围内晃动、同时漏斗返水、孔口返浆流量明显减少时已经憋泵,班长立即向上提拉投砾管,每次提拉0.5m,直至憋泵解除为止。

⑥随着投砾的进行,孔底压力逐渐减小,投砾泵泵送的压力与孔底压力差值逐渐减小,泵送砾料的速度会加快,可适量加大砾料添加速度。

⑦ 出现投砾管堵塞时可尝试用泥浆泵与投砾管直接相连,高压将堵塞位置冲开,仍未成功应快速提取投砾管查找堵塞位置。

⑧在投砾高度将要达到设计高度时,须停止投放砾料,拉起投砾管后缓慢下放试探砾面位置,粗粒界面可开泵冲5~8分钟后待管内及低端砾料下沉后试探砾面位置,细砾料砾面位置可停泵5~8分钟后试探。砾面位置可酌情高出设计砾面位置2m左右。

⑨填砾用量采用如下公式进行计算,填砾过程中要随时测量填砾深度,确保填砾位置(深度、厚度)正确可靠。

式中:Q——需要砾料数量(m3);

D——井径(m);

d——滤水管外径(m);

L——填砾井段长度(m);

K——超径系数,一般在1.1~1.5之间。

准确计算好理论投砾量,实际投砾量与理论投砾量差值不超过理论投砾量的20%。

5)注水泥浆

投注细砾料时由机长组织人员提前搅拌泥浆,为防止出现泥沙混填,待投砾工作完成后立即注水泥浆。

①注水泥浆时投砾管下端距细砾面2~4m;

②Φ215孔径须先搅拌三罐水灰比为0.6的浓水泥浆,Φ311孔径须搅拌五罐浓泥浆,再注入水灰比不大于1的稀水泥浆;

③注入浓水泥浆泵量不大于50L/min,完成后提拉投砾管,投砾管底端不得脱离水泥浆界面;

④注入稀水泥浆时可适当加大泵量,泵量不大于96L/min,注浆过程中注浆管下端不能脱离水泥浆面,根据注入情况提取投砾管,孔深100m以上严禁提取投砾管。

6)洗井

①活塞洗井

测井工作完成后下投砾管“拉活塞”,下管之前丈量活塞大小及安装情况,活塞磨损严重时需更换活塞。利用升降机上下提拉活塞,同时开泵冲洗,泵量一般取80~100L/min。

活塞首先要下放到过滤器上段部位3~5m为一段,每段拉至少3回合,每回合拉15min左右,直至拉清为止,最后活塞下放到沉砂管内冲洗。通过抽吸和冲洗作用,破坏泥皮疏通含水通道,并冲洗排净管内泥砂。

②空压机洗井

空压机主要根据孔深、孔径所需风量及风压来合理选择。空压机规格型式较多,选用时主要考虑其风量和风压这两个参数。风量一般不低于10m3/min,风压主要根据井深来确定,孔深每增加100m,所需风压至少要增加1MPa。风量不够时可采用两台或多台空压机并联。

洗井过程中,不准将活塞下放到沉砂管中。活塞洗井时间不得少于3小时。为了保证安全,空压机洗井时施工人员要距离井口至少10m。

3 结论

1)地浸工艺钻孔施工具有成井工艺复杂、施工质量控制指标多、成井孔径大、冲洗液用量大、对设备扭矩要求高等特点,完善地浸钻孔施工工艺和优化施工设备级配对今后地浸采铀钻探施工具有重要意义。

2)当前地浸钻孔成井施工中,对矿层泥浆的比重控制很模糊,尤其在低渗透矿床开发中,合理的选用矿层泥浆性能,保持地层的天然渗透性,利于提高矿床涌水量。

3)泥浆的性能的选择在成井过程中是很重要的因素。矿层段钻进、下管前冲孔以及投砾前的“内冲”、“外冲”对泥浆性能都有一定要求。泡沫泥浆在地浸钻孔施工中还未广泛推广,泡沫泥浆不仅能实现负压钻进,适合易坍塌、埋钻事故多发地层;还有助于减小对地层的扰动性进而提高矿床涌水量。

4)活塞洗井以及空压机洗井的目的都是还原矿层的天然渗透性,彻底打开过滤器与矿层的水力联系。优化洗井工艺,提高施工效率的同时对钻孔涌水量也有很大的影响。泡沫洗井技术还未被广泛引用,其工艺简单易行,通过加入发泡剂调整乳状混合物密度,并保持有足够的风量,使上升溶液形成良好的水包气混合物,洗井效果显著,泡沫洗井有很大的推广空间。

5)我国在地浸钻孔成井工艺还较落后。2000年起我国已着手逆向注浆的现场试验,但到目前为止还未在生产中应用。对于这项关键的钻孔施工技术,需进一步研究。同时逆向投砾技术、可更换式过滤器的引用、局部扩孔技术等都未得到试验和拓广,仍需摸索和研究。

[1]谢尔金科.地质工艺钻孔的钻探和设备[M].北京:地震出版社,1993.

[2]陈庭根,管志川.钻井工程理论与技术[M].北京:石油大学出版社,2000.

[3]王海峰,阙为民,钟平汝,等.原地浸出采铀技术与实践[M].北京:原子能出版社,1998.

[4]王海峰.地浸采铀技术在我国应用中存在的问题[J].铀矿冶.2008(3).

[5]李晓剑,姜岩,姚益轩,等.提高地浸采铀钻孔涌水量的技术措施及其应用[J].铀矿冶.2010(2).