潜孔跟管钻进最大深度的应用分析

郭文建,赵新卓

(山东省地质矿产勘查开发局第五地质大队,山东 泰安 271021)

1 前言

潜孔锤又称风动冲击器,是以压缩空气作为动力介质完成冲击回转钻进,具有空气洗井钻进的特点。较之以高压的水或泥浆为动力介质的冲击回转钻进,风动潜孔锤回转钻进有成倍的高效。应用该技术进行水井钻井,在两天内即可完成一口近百米深的水井从设备安装到滤管安装成井的工作[1]。在水井钻探施工中,钻探中经常会遇到要穿过复杂的第四系地层,也经常要对付稳定性差的风化破碎带、裂隙溶洞和松软地层等,长期以来,钻探工程技术人员总结了很多宝贵的经验。空气潜孔锤跟管钻进技术作为在潜孔锤钻进成孔过程中逐步发展起来的一种新的钻进技术,因具有钻进速快、效率高、干式钻进、孔斜率低等优点,成为近年来对付第四系覆盖层及复杂地层非常有效的一门钻进新技术[2]。在2011年春季抗旱施工中,我单位对潜孔跟管设备进行了使用,反映效果较好。本文论述了在工程实践中的具体经验,对关键的施工工艺问题进行详细阐释,并制定了解决方案,在生产实践中进行了验证,并对一些技术思路进行了简要分析。

2 气动潜孔锤跟管钻具类型

气动潜孔锤跟管钻进技术主要分为两类:气动潜孔锤偏心跟管钻进技术和气动潜孔锤同心跟管钻进技术。

单偏心三件套SPA跟管钻进系统(见图1左侧)。该钻具由导正器、偏心扩孔钻头、中心钻头等组成。正常钻进时,钻机正向回转,偏心扩孔钻头张开,钻机将回转扭距和回转运动传递给钻杆、潜孔锤、导正器、偏心扩孔钻头、中心钻头。

潜孔锤产生动载荷,传递给偏心扩孔钻头、中心钻头及管靴;钻机和钻具的重量提供的轴压力作用于偏心扩孔钻头、中心钻头及管靴上;从而钻出大于套管外径的钻孔,套管同步跟进[3]。当需将钻具提出时,可慢速反转钻具,偏心扩孔钻头依靠惯性力和摩擦力收回,整套钻具外径小于套管内径,可将钻具提出地表,套管留在孔内护壁。

潜孔锤同心跟管钻具工作原理及同心跟管钻具结构如图1中间所示,中心钻头的花键与冲击器相连,管靴通过螺纹与套管连接。钻进时,钻机通过钻杆一方面给钻具一个轴向推力,另一方面带动冲击器、中心钻头和环形钻头实现旋转运动。环形钻头与管靴之间通过卡簧实现环形钻头转动而管靴和套管不转动的目的。钻具的轴向传力主要依靠中心钻头、环形钻头、管靴的肩环。套管跟进钻孔完成后,反转钻杆一个小角度就能将钻杆、冲击器、中心钻头一起提出,环形钻头暂留孔内[4]。

三瓣式跟管钻进系统(图1右侧),该钻具兼有同心与单偏心的特点,其套管、管靴与单偏心系统属于同种结构,钻头部分由钻头体、中心钻头及瓣式扩孔钻头组成,正常钻进时中心钻头受压、缩回钻头体一部分,使瓣式钻头张开,圆径超过套管外径,达到扩孔跟管钻进的目的。提钻时,只需停气向上提起冲击器,三瓣式钻头即可贴回中心钻头,使三瓣钻头的圆径小于套管靴内径,即可顺利提出钻头。

图1 三种潜孔跟管形式对比

3 地层情况

水井施工的地点地表多为第四系覆盖层,厚度一般约5~20m,也有厚30~40m,地层多为粉质粘土、中粗砂、砾砂等。下伏地层一般为第三系泥岩或奥陶系灰岩,二者不整合接触。当钻进过程中由第四系穿过时经常会有碰到角度不整合的斜面。

4 跟管设备选型及施工流程

4.1 跟管形式

根据地层特征,选择合适的跟管形式是保证顺利钻进的前提。环形对心跟管设备是最有利于大口径深孔跟管的,其克服砾石层的能力强。但该区域地层第四系无明显砾石块石,环式对心方式的外钻头相当于扩孔钻头,其直径较跟进的套管大10~15mm,会给套管的起拔带来较大的阻力。SPA方式的中心凸轮对大口径Φ219以上强度不足,且由于偏心钻进,易产生钻进螺旋轨迹。尽管SPA方式钻进碎石层的能力也较强,由于本次施工场地大部分无较多卵砾石层。相对之下,三瓣式对心跟管钻头亦能适应较大的口径,对中能力好。由于排气通道大,在土层、砂层、含砾砂层中有利于向上返屑,所以采用了三瓣式对心跟管钻头。根据井径设计要求,结合空气压缩机排量,选用了跟进φ245套管的三瓣式对心跟管钻头。

4.2 设备情况

空压机:阿特拉斯XRVS976

钻 机:宣化正远SL400

钻 杆:Φ89、外平、接首摩擦焊

钻 具:苏普曼360冲击器

钻 头:广汉集团Φ254跟管钻头

套管靴:Φ245

套 管:标准地质管材,外径Φ245壁厚8mm,每根1.5m,反螺纹连接,螺纹尺寸符合规范要求

4.3 钻进参数的选择

风量:根据所选用的空压机和潜孔锤的性能,合理确定风量。为确保砂与破碎的岩屑能被冲出孔外,选择了较大的风量。一般情况为15~20m3/min,最大时达25m3/min。

风压:潜孔锤的冲击频率和冲击功能与风压有密切关系。在空气潜孔锤钻进时,除正常工作所需风压外,还要加上孔深时沿程压及克服水位以下的水柱压力。本工程风压一般情况为1.60~2.20MPa最大时达2.50Mpa。

钻压:从潜孔锤破碎岩石的原理来看,岩石主要靠冲击动载作用下破碎的,潜孔锤钻进效率的高低,主要取决于冲击功的大小和冲击功率的多少,而钻压是保证冲击功率并发挥作用的辅助力,施工中冲击器的轴压最低以冲击器工作时不产生反跳为宜。钻压过大,会加速钻头的磨损。本工程钻压一般情况为0.50~0.60MPa。

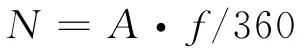

转速:为了使空气潜孔锤的冲击功率有效的传到孔底,钻具转速应按潜孔锤的冲击频率和所钻岩石的性质确定。转速与最优转角、冲击频率之间的关系:[5]

式中:N—转速,r/min;

A—最优转角11度;

f—冲击频率,840次/min;

可以求得N=25.67r/min

钻孔施工过程中,随着钻孔深度的变化和地层情况的变化需要随时改变空气潜孔锤钻进参数,特别是要注意风量和风压的控制,以确保空气潜孔锤发挥出最优性能,同时确保砂砾及被击碎的颗粒被冲出井外。

4.4 跟管钻进施工工艺

使用跟管钻具的钻孔施工流程图(图2)[6]。

4.5 施工主要步骤

(1)把组装好的扩孔三瓣钻具联结在钻杆上,将第一节带有套管靴的钢套管套入钻具,使扩孔钻头露出套管外,将三瓣钻具的钻杆联结在动力头上。

图2 施工流程图

(2)钻机正转扩孔带管钻进,到动力头行至最大行程为止。

(3)夹持钻杆,动力头卸扣退至尾端。

(4)联接第二节钢套管和钻杆。

(5)再次跟管钻进,推送第二节钢套管入孔。

(6)重复3步。

(7)重复4步。

(8)重复5步至钻完覆盖层,然后退杆卸出所有钻杆后,取出三瓣钻具,换用普通潜孔锤钻头钻进到设计孔深。施工过程中一般不用担心孔斜的问题,只要套管加工同轴度好,整个套管的刚度足以保证孔的直度。

5 分析与措施

潜孔锤同心跟管钻进技术在一定的钻进条件下,气动潜孔锤跟管护壁钻进深度是有限的,跟管钻进最大深度直接关系到工程的成本、安全性、经济效益,因此,研究气动潜孔锤跟管钻进最大深度的影响因素具有较大的意义。

5.1 分析

在实际工作中发现覆盖层15~20m的钻孔跟管钻进一般一个台班基本上可以完成,钻进效率较高,说明技术使用经济合理。在30~40m左右的覆盖层或局部裂隙、断层破碎带、溶蚀洞的情况下,跟管钻进速度随深度增加变慢,且有时随地层的复杂易发生套管脱扣、折断的问题。据有关资料,在固定的设备及生产条件下,跟管钻进的最大深度公式[7]估算,此种条件下跟管深度可达50~60m,但为何在30~40m处跟管时会出现套管折断的问题呢?究其详细,出现问题的跟管深度位置大都在刚进入岩石界面时,且套管折脱部位往往在自套管靴向上3~5m处。据此,作出套管受力分析简图(图3)。

图3 套管受力分析简图

图3中F1为套管在钻进过程中受到的地层阻力。上段最大深度公式也是以F1作为校核套管强度的依据。FG为钻进时冲击力。在钻遇倾斜地层时,套管下端受斜面支撑FN。由于深度不是太大,此时FG较F1要大得多,故FNY较大,所以FN也会较大。FNX受F1斜度影响也会较大。由于地层在刚扩孔钻进后,土体密实或松散程度不一,难以定量描述套管外侧土层的力学性质,为超静定力学问题,所以在存在FN时近似估计FQ的形状,并画出套管的受力矩图(图3右侧)。可以看出如果在钻遇斜面时,由于套管土层刚刚破碎,受侧向力较不均匀,产生的最大弯矩在C处,其与套管端部B处仍有一段距离L长度,在不太大的FNX侧向力作用下,会使C处产生较大的弯矩内应力。使套管薄弱位置丝扣连接处先折后整个断开。

5.2 根据以上分析采取技术改进措施

(1)在跟管钻进过程中做到“一听、二观、三摸索”。“一听”即听钻头敲击岩石的声音,潜孔锤在正常钻进中对不同地层都会有不同的声音传递。“二观”即观察孔口上返岩屑和空气的情况。“三摸索”钻井时经常会遇到声音听似正常、孔口有上返热气,这种现象极易让人误以为正常,其实不然。这是因为在钻进过程中因为种种原因孔内得不到及时清理,潮湿的岩粉开始附裹钻杆造成的。操作中一旦发现上返风量有变,应及时注水清孔或采取其他措施[8]。

在钻进遇到地层变化,在接近不均匀界面的地层时,应降低钻压,刚不产生反跳为宜。并降低空气压力,使单次冲击能最小,使产生的FNX侧向力降到最小,保持最低钻速,待穿过不均匀界面后,再恢复到正常参数。

(2)常用的套管为T型螺纹连接,参照《YB-235》[9],在螺纹底部受力截面最小,应力最大,易在此处断裂,故此将螺纹平扣改为锥扣。但不能锥度太大。如太大会产生端部喇叭口损伤,且各螺纹槽受力不均现象明显,主要应力集中于中部,所以端部尺寸以2mm为宜。这样原来的Φ245×4,就成了Φ245×6(或7),显著提高了抗拉及抗弯能力。为保证不松脱,螺纹处涂密封胶。

(3)在更深的40~50m施工中,使用二级跟管组件。先用Φ273套管跟管至10~20m,再提钻换用Φ245跟管钻头继续跟管钻进。由于Φ245中心钻头直径为Φ219,三瓣式钻头张开后圆径约为Φ270,据此设计了二级跟管组件(图4)。

图4 二级跟管组件

在使用中先将Φ273组件安装于Φ245跟管钻头之上,卡好卡环,下入Φ273套管,整平对中后开孔钻进。在同样空压机排气量下,由于口径增大,上返气流速度变低,排屑困难,此时可暂关气,待气压升至最高时突然开气,利用突开时的强气流冲上岩屑。尽管三瓣式钻头在孔底全部伸出后,圆径不大于套管Φ273直径。但由于近地表地层一般较为松散,在强大气流冲击下跟管并不困难,一般10~20m即可取下。要注意Φ273跟管最好终止于非砂地层位置中,以防止二级Φ245跟进时,在底部冲入砂砾夹在Φ273与Φ245套管间,额外地增加了跟进阻力。另外在二级跟进时要将孔口Φ245外壁与Φ273内壁之间加一胶圈密封,防止泥沙灌入。此种方式效果良好,制作套件工艺并不复杂,成本不高,非常适用于10~20m处,有一段粘性土层的较深覆盖层跟管钻进过程中。最终,二级跟管深度可达50~60m。

6 其他方案

在更加复杂地层施工时,尚可考虑以下几种方案,以适应不同的地层条件。

(1)增加储压气罐,因为螺杆空压机一般不附带储气罐,在钻进过程中,当开关关气间隔中,气压变化幅度较大,使用储气罐后可以不使用冲击功能时储存气量,提高气压。开气时能较长时间地维持高气压,有利于排除不易粉碎的大颗粒岩屑。但是由于系统压力较高,最高达2.5MP,必须使用经过严格检查的罐体。

(2)双动力头钻机配备两个动力头同步跟进,一个动力提供给主动钻杆,带动冲击器旋转钻进;另一个动力头带动套管低速逆时针旋转,并加以较大的向下的静压力。这种方式可以钻进卵石砾石地层,在提高跟管深度方面也较为有利。

(3)空气量不够时可以考虑泡沫钻进,利用气泡混合体包裹碎屑排出,以较低上返风速也能完成排屑功能,并有利于保护井壁,对空压机的气体排量需求降至约五分之一,可以大大节约燃油消耗,显著提高经济性。

(4)一般潜孔钻机无气路监测设备,如在钻机操作台上安装气压表,可以更方便反馈操作信息,以便随时采取应对措施。

7 总结

潜孔锤跟管钻进技术是一门新兴又比较成熟的技术,在水井钻进施工中,具有高效率、成本低、使用方便等一系列优点。在实际应用中,应根据地层地质情况及设备条件,合理地选配跟管设备形式,在保证安全生产的基础上,兼顾经济效率与时间效率,选择对应的施工工艺,最大程度地发挥潜孔跟管钻进技术的优势。

[1]John Rowley etal.Advanced drilling system for drilling geothermal wells an estimate fo cost savings.Proceedings of world geothermal congress,2000.

[2]施世久.滑坡治理中预应力锚索施工技术[J].西部探矿工程,2001(01).

[3]Pierce,K.etal.Advanced Drilling Engine.Peiceedings of the ASME Energy Sources Technology Conference,1998.

[4]刘治德,刘春华.铁路高边坡加固的预应力锚索施工[J].西部探矿工程,2000(5).

[5]张永勤,靳玉生,刘辉,尚月成,咸丰刚,张星明.多介质反循环复合钻探技术的研究[J].探矿工程(岩土钻掘工程),2000(4).

[6]W.C.Loyons.Air and gas drilling manua,1983.

[7]马克新.YCO-Ⅱ型岩心定向钻具的工作原理及应用[J].地质与勘探,1999(2).

[8]蒋荣庆,殷琨,杨洪东,沈崇峰.潜孔锤多工艺钻进在水文水井及工程中的应用[J],水文地质工程地质.1998(6).

[9]汪彦枢,郭启锋.长江三峡链子崖危岩体防治工程中的锚固钻孔工艺[J].中国地质灾害与防治学报.1998(1).