桥梁检测车悬架弹簧多级减振性能分析

李庆桐,徐杨蛟,李 军,周志祥

(1. 同济大学 土木工程学院,上海 200092;2. 重庆交通大学 机电与汽车工程学院,重庆 400074;3. 重庆交通大学 土木建筑学院,重庆 400074)

0 引 言

传统的汽车悬架在汽车设计好后就具有了固定的阻尼特性,但汽车载重量和路面状况一直处于变化之中,传统汽车悬架难以适应这些变化。非线性悬架具有变阻尼特性,相比传统固定阻尼悬架,更能适应变工况环境,对汽车减振和行驶稳定性能具有较好的改善作用[1-3]。

桥梁智能检测车作为一种特种车辆,悬架性能的优劣直接影响到桥梁智能检测车作业性能的精度和检测设备的稳定性,是桥梁智能检测车底盘设计的重点之一,悬架减振对汽车缓冲减振和行驶稳定性具有重要作用。

空气悬架是一种性能良好的非线性悬架系统,国外对空气悬架研究较早,目前已经广泛应用于各种客货车[4-5]。但空气悬架在我国的应用还受到一些客观因素的限制,其应用中还有许多关键技术需要解决[6]。汽车螺旋弹簧多级减振悬架系统具有非线性特性,目前已有多级减振刚度弹簧的相关研究[7]。

笔者以某桥梁检测车JHW5330F49B4T底盘作为匹配目标,对桥梁智能检测车进行螺旋弹簧三级刚度匹配设计,并对多级减振悬架系统减振性能与单刚度减振系统进行对比分析。

1 三级刚度螺旋弹簧减振工作原理

多级螺旋弹簧减振系统一般由多个不同刚度的螺旋弹簧组成。根据汽车不同的载荷情况,多个螺旋弹簧组成不同的工作状态,组合出不同的减振刚度,以满足不同的减振需求。

三级刚度螺旋弹簧减振系统一般由2个不同刚度的螺旋弹簧组成,2个不同刚度的螺旋弹簧根据汽车载荷不同,组成串联、并联以及单独作用形式,可以根据载荷变化,分段调节刚度,利用线性螺旋弹簧组合形成非线性多级减振系统。

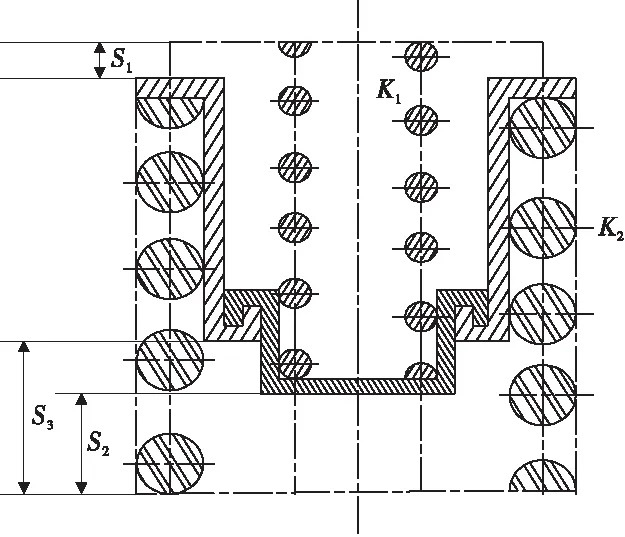

三级刚度螺旋弹簧减振系统见图1。

图1 三级刚度螺旋弹簧结构Fig.1 Spiral spring structure of 3-degree rigidity

三级刚度螺旋弹簧减振系统由螺旋弹簧K1,K2和连接装置组成。螺旋弹簧K1位于螺旋弹簧K2内部,连接装置将K2头部与K1尾部连接起来。减振系统工作原理如下:

1)汽车空载时,S1与S2都大于0,K1与K2组成串联关系,系统刚度为,K=(K1×K2)/(K1+K2)。

2)汽车半载时,S1=0,S2>0,此时K1不起作用,系统刚度为:K1=K2。

3)汽车满载时,S1=S2=0,S3>0,此时K1与K2组成并联关系,系统刚度为:K=K1+K2。

2 螺旋弹簧刚度设计匹配

笔者以JHW5330F49B4T底盘作为匹配目标,其空载质量为9 590 kg,满载质量为33 000 kg,笔者选择二自由度1/4车体悬架系统为研究对象,其1/4模型的空载质量为Mm=2 397.5 kg,半载质量为M1=5 323.75 kg,满载质量为M2=8 250 kg,特殊情况下,汽车载荷为满载200%,此时汽车质量为M′=14 102.5 kg。

2.1 螺旋弹簧减振刚度计算

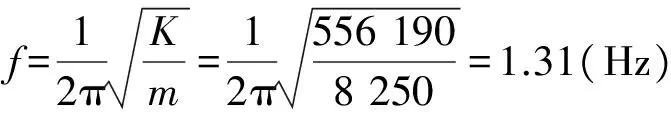

实际应用中,f=1~1.6 Hz是比较合适的车身振动频率[8]。刚度计算公式为:

k=(2πf)2m

(1)

良好的悬架减振系统应能使汽车在不同载荷下都能有合适的振动频率。

采用单级减振时,系统刚度必须大于最大刚度。按n=1 Hz,M′=14 102.5 kg计算,即K最小为556 180 N/cm。

2.2 减振系统静挠度计算

静挠度是汽车载荷与悬架刚度之比,是影响汽车行驶平顺性的主要参数之一。

(2)

2.2.1 多级减振系统

空载时的静挠度:

(3)

半载时的静挠度:

(4)

满载时的静挠度:

(5)

超过满载200%时的静挠度:

(6)

2.2.2 单级减振系统

空载时的静挠度:

(7)

半载时的静挠度:

(8)

满载时的静挠度:

(9)

超过满载200%时的静挠度:

(10)

3 三级刚度螺旋弹簧减振性能分析

3.1 三级刚度螺旋弹簧弹性特性分析

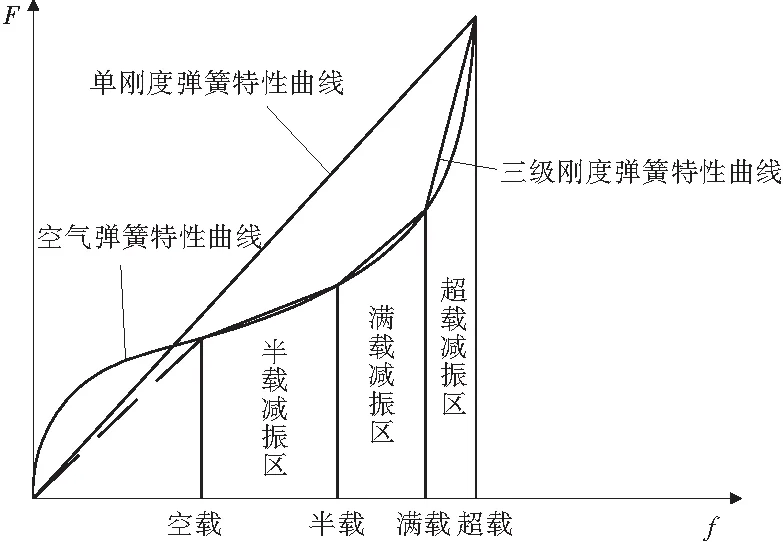

空气弹簧有比较理想的非线性弹性特性曲线[9]。三级刚度螺旋弹簧把汽车工况分为3个减振区域,在每个区域内都是线性弹性刚度,每个区域刚度各不相同。多级刚度螺旋弹簧采用一次曲线逼近理想弹性特性曲线,三级刚度弹簧弹性特性曲线如图2。

图2 三级刚度弹簧弹性特性曲线Fig.2 Elasticity characteristic curve of 3-degree rigidity spiral spring

从图2中可以看出,三级刚度弹簧弹性特性曲线比单刚度弹簧更接近理想特性曲线,更能适应载荷变化。

3.2 三级刚度螺旋弹簧振动频率分析

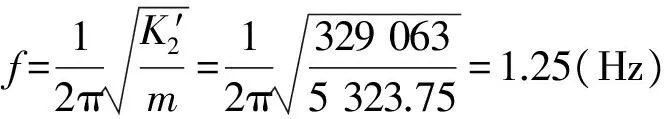

3.2.1 三级刚度螺旋弹簧系统

1.22(Hz)

3.2.2 单刚度螺旋弹簧系统

汽车处于空载和半载之间时,系统刚度恒定为K,f范围为[1.63,2.43]。汽车处于半载和超载200%之间时,f范围为[1,1.63]。

从以上分析可以看出,单刚度系统一般以最大载荷来核定计算,在低载荷区域很难达到理想振动频率。多刚度减振系统在低负荷时,对应刚度较小,在每个区段基本都能达到理想振动频率。

3.3 三级刚度螺旋弹簧振动阻尼分析

以三级刚度弹簧减振系统满载时阻尼为0.25选定减振阻尼器[4],即:

(11)

1)三级刚度减振系统中,其他工况下的减振阻尼

空载时:ξ=0.95,ω=9.11

半载时:ξ=0.50,ω=7.85

满载时:ξ=0.25,ω=10.05

超载200%时:ξ=0.19,ω=7.69

2)单刚度减振系统中,其他工况下减振阻尼

空载时:ξ=0.46,ω=15.23

半载时:ξ=0.31,ω=10.22

满载时:ξ=0.25,ω=8.21

超载200%时:ξ=0.19,ω=6.28

从以上分析可以看出,多级刚度弹簧减振系统选定阻尼器后,阻尼比随载荷增加而减小很快,同时ω在低载荷区域降低,有利于提高汽车行驶舒适性。单刚度弹簧减振系统,阻尼比随载荷增加而减小缓慢,ω在低载荷区域大幅增加,严重影响汽车行驶舒适性。

3.4 三级刚度螺旋弹簧共振抑制分析

多级刚度螺旋弹簧减振系统,在不同载荷下有不同的振动频率,在某一工况下,振动幅度超过一定值后,系统刚度就会发生改变,系统刚度、频率就会因此而发生改变,使同一振动过程产生了变化的固有频率,从而可有效抑制共振发生[7]。

4 结 论

以一个具体车型进行设计匹配,并对得到的结果进行研究分析,得到以下结论:

1)多级刚度弹簧弹性特性曲线相对单刚度弹簧弹性曲线,更接近理想弹性特性曲线。

2)多级刚度弹簧减振系统降低了汽车部分载荷下的固有频率,使汽车在所有工况下基本都能达到理想振动频率。

3)多级刚度弹簧减振系统增大了汽车在低载荷工况下的阻尼比,提高了低载荷工况下的减振效果,同时提高了行驶舒适性。

4)多级刚度弹簧减振系统在大振动激励下,可产生交变固有频率,可有效抑制共振。

5)将多个螺旋弹簧组合起来,可以产生具有与空气弹簧类似的非线性特性的悬架系统,在空气弹簧核心技术尚未完全攻克之前,是一种实用、经济的替代方案。

[1] 廖磊,李凌轩,冯霏.非线性汽车悬架系统振动舒适度的研究[J].制造业自动化,2010(13):76-78.

Liao Lei,Li Lingxuan,Feng Fei. Research on vibration serviceability of the nonlinear vehicle suspension system[J]. Manufacturing Automation,2010(13):76-78.

[2] 冯霏,刘杨,李凌轩,等.汽车非线性悬架最优控制的研究[J].中国工程机械学报,2010,8(2):143-146.

Feng Fei,Liu Yang,Li Lingxuan,et al. Optimal control for nonlinear vehicle suspension frames[J]. Chinese Journal of Construction Machinery,2010,8(2):143-146.

[3] 颜文俊,董丹,王维锐,等.非线性半主动悬架系统模糊控制策略[J].控制工程,2011,18(6):941-946.

Yan Wenjun,Dong Dan,Wang Weirui,et al. On fuzzy control strategy of nonlinear semi-active suspension system[J]. Control Engineering of China,2011,18(6):941-946.

[4] 秦东晨,吴磊,顾朝伟.空气弹簧大客车前悬架的前轮定位参数仿真研究[J].机械设计与制造,2009(11):145-146.

Qin Dongchen,Wu Lei,Gu Chaowei. Simulition and analysis of the frount air suspension alignment parameters of large passenger car[J]. Machinery Design & Manufacture,2009(11):145-146.

[5] 熊顺源,鲍卫宁.空气悬架系统参数匹配研究[J].机械设计与制造,2008(8):148-150.

Xiong Shunyuan,Bao Weining.Air suspension system parameter matech study[J]. Machinery Design & Manufacture,2008(8):148-150.

[6] 于学华,吴武明.汽车非线性悬架研究[J].机械制造,2010(1):59-62.

Yu Xuehua,Wu Wuming. Research on nonlinear suspension[J]. Machine Manufacturing,2010(1):59-62.

[7] 黄美发,黎孟珠.汽车悬架弹簧多级减振刚度的应用性能分析[J].机械设计与制造,2012(1):51-53.

Huang Meifa,Li Mengzhu. Analysis of applied performance of multi-degree damping rigidity for automotive suspension spring[J]. Machinery Design & Manufacture,2012(1):51-53.

[8] 余志生.汽车理论[M].北京:机械工业出版社,2006.

Yu Zhisheng.Automobile Theory[M]. Beijing:China Machine Press,2006.

[9] 王望予.汽车设计[M]. 北京:机械工业出版社,2006.

Wang Wangyu.Automobile Design[M]. Beijing:China Machine Press,2006.