TG酶协同超高压处理对鸡肉糜制品品质的影响

才卫川,张坤生*,任云霞

(天津市食品生物技术重点实验室,天津商业大学食品工程系,天津 3001 34)

TG酶协同超高压处理对鸡肉糜制品品质的影响

才卫川,张坤生*,任云霞

(天津市食品生物技术重点实验室,天津商业大学食品工程系,天津 3001 34)

为了提高鸡肉糜制品的品质,优化加工工艺,把TG酶添加到肉糜制品中,然后经超高压处理,经过二段加热形成凝胶,测定其质构特性和保水率。结果表明,酶活度、压强和保压时间对鸡肉糜凝胶的质构特性(硬度、咀 嚼性)和保水率影响显著(P<0.05)。通过Box-Behnken试验设计所得结果和二次多项回归方程确立了最优的工艺条件,即:酶活度1.95 U/g、压强450 MPa、保压时间22 min。此条件下验证实验得到凝胶保水率可达到(90.1±0.5)%。酶活度与压强和保压时间交互作用显著(P<0.05),而压强与保压时间交互作用不显著(P>0.05)。研究表明,TG酶和超高压结 合能够促 进鸡肉糜形成 良好的 凝胶,在鸡肉糜加工中具有广泛的应用前景。

TG酶;超高压;鸡肉糜凝胶;质构;保水率

我国鸡肉产量增长迅速,现已成为世界第二大鸡肉生产国[1]。鸡肉糜制品以其低脂肪和高蛋白著称,深受消费者青睐,鸡肉糜产品也更多地出现在肉制品市场。由于鸡肉的肌纤维形成的凝胶弹性较差,鸡肉糜制品的切片性和持水性也较差,在其加工生产过程中遇到了很多问题[2]。

为了改善鸡肉糜制品的质构特性,多采用加入添加剂的方法改良鸡肉糜产品的品质。多聚磷酸盐能够影响肌纤维蛋白的溶解性,提高盐溶蛋白热诱导凝胶保持水分的能力,从而影响相关工艺过程并改善肉制 品的硬度、保水率等。肉制品中添加的磷酸盐量应该是在国家规定标准范围内(一般为肉质量的0.1%~0.4%),过多的摄入磷酸盐对人体有一定的危害性,而且原料肉中由于饲料等原因本身就含有一定量的磷酸盐。所以,无磷化食品已成为近些年来相关学者研究的主要课题。南庆贤等[3]指出,对肌原纤维蛋白作适当处理,可能会起到添加磷酸盐的效果。也有研究[4-5]提出用高压处理技术,超高压技术可增强肌纤维蛋白的溶解性,有利于保持或者

改善蛋白的凝胶功能特性,所以有利于低离子浓度、低钠的肉制品生产[6]。宗瑜等[7]指出,增加TG酶的用量可以促进蛋白质之间发生交联作用,从而降低磷酸盐的添加量,生产健康的低盐肉制品。本实验研究了TG酶协同超高压处理对鸡肉糜凝胶制品持水性、质构特性的影响,并通过响应面方法优化鸡肉糜凝胶制品加工工艺。

1 材料与方法

1.1 材料与试剂

鸡胸肉、食盐 大成万达(天津)有限公司;直径15 mm的聚乙烯肠衣购于本地雨润公司生产线;真空包装袋 天津华安塑料有限公司。

谷氨酰胺转氨酶(TGase,TG酶,酶比活力为100 U/g)江苏无锡瑞阳生物有限公司。

1.2 仪器与设备

STEPHAN UMC5斩拌机 德国Stephan公司;C/705手动灌肠机 意大利La Minerva公司;HH-42恒温水浴锅 常州国华电器有限公司;7S-600真空包装机深圳市锦圳达机械设备有限公司;FA2004A电子天平上海精天仪器有限公司;HPP.L2-800/2.5超高压设备天津市华泰森淼生物工程技术有限公司;SMSTA TA-XT Plus质构仪 英国Stable Micro System公司。

1.3 方法

1.3.1 鸡肉糜凝胶制备工艺

鸡胸肉→剔除脂肪与结缔组织→加入配料混匀→4 ℃条件下腌制10 h→低温斩拌→灌肠成型→真空包装→超高压处理→蒸煮→冷藏→检测

1.3.2 单因素试验设计

1.3.2.1 不同酶活度条件下鸡肉糜凝胶的制备

称取占肉质量1.5%的食盐和不同质量分数的TG酶分别与50 mL蒸馏水混合均匀,分别取占肉质量0.5%、1%、1.5%、2%、2.5%的TG酶,未添加TG酶的作为对照组,后加入到每份300 g的碎肉中(样品的平均酶活度分别为0.5、1、1.5、2、2.5 U/g),充分搅拌。用保鲜膜封住口,放置于4 ℃的冰箱内腌制10 h,填充于聚乙烯肠衣中(Φ1.5 cm×15 cm),最大限度排除里边的气泡,称其质量A。真空包装后放置于超高压设备腔体内,设定压强400 MPa、保压时间20 min、温度25 ℃。

1.3.2.2 不同压强条件下鸡肉糜凝胶的制备

称取占肉质量1.5%的食盐和1.5%的TG酶分别与50 mL蒸馏水混合均匀,后加入到每份300 g的碎肉中,充分搅拌。用保鲜膜封住口,放置于4 ℃的冰箱内腌制10 h,填充于聚乙烯肠衣中(Φ1.5 cm×15 cm),最大限度排除里边的气泡,称其质量A。真空包装后放置于超高压设备腔体内,压强分别设定为200、400、600、 800 MPa,设定保压时间20 min、温度25 ℃,未经过高压处理的样品作为对照组。

1.3.2.3 不同保压时间条件下鸡肉糜凝胶的制备

称取占肉质量1.5%的食盐和1.5%的TG酶分别与50 mL蒸馏水混合均匀,后加入到每份300 g的碎肉中,充分搅拌。用保鲜膜封住口,放置于4 ℃的冰箱内腌制10 h,填充于聚乙烯肠衣中(Φ1.5 cm×15 cm),最大限度排除里边的气泡,称其质量A。真空包装后放置于超高压设备腔体内,设定压强为400 MPa,保压时间分别设定为10、15、20、25、30 min,温度为25 ℃。

将以上高压处理的样品和对照组样品放入80 ℃的恒温水浴锅中凝胶化40 min,取出冷却后,置于4 ℃的冰箱内冷藏12 h后检测。

1.3.3 响应面法试验设计

本研究采用Box-Behnken模型,以酶活度、压强和保压时间3 个因子为自变量,分别以X1、X2、X3表示,并以1、0、-1分别代表自变量的高、中、低水平[8-10]。因素水平及编码见表1。

表1 响应面试验因素与水平Table 1 Factors and coded levels used in response surface design

保水率与质构特性的变化趋势存在高度的相关性,即当压强达到一定的水平,其制品的保水率达到最优化的同时,质构特性尤其是咀嚼性也同时达到优化。本研究以样品的保水率(water-holding capacity,WHC)作为评价指标(响应值),采用以下回归方程;

式中:b0为常数项,b1、b2、b3分别为线性系数,b12、b13、b23为交互项系数,b11、b22、b33为二次项系数。为了求得此方程的各项系数,需要17组试验来求解。数据处理分析采用统计软件Design-Expert 8.0.4来完成。

1.3.4 检测方法

1.3.4.1 鸡肉糜凝胶保水率的测定

WHC包括两个指标:一是蒸煮损失率(cooking loss,CL);二是非压出水分(non-expressible water,NW)。

CL的检测:室温下剪去肉糜制品的肠衣,用吸水纸拭干肠衣和肉糜制品的表面水分,分别称质量为B和C,检测重复3 次。

NW的检测:参照Supavititpatana等[11]的方法,将

圆柱状肉糜制品切成10 mm厚度,称其质量为D,夹于上下各两层滤纸中,用TA-XT Plus质构仪的Hold Until Time测试模式进行挤压后称其质量为E。测定参数为:探头型号P50,保持10 kg压缩力压缩3 min,测前速率2.0 mm/s,测试速率0.5 mm/s,返回速率10.0 mm/s,触发力Auto-10 g。各处理样检测重复3 次。

1.3.4.2 鸡肉糜凝胶质构的测定

从3 组平行试验的凝胶样品中分别切取3 个圆柱状凝胶试样(Φ1.5 cm×10 mm),对样品的硬度、弹性、内聚性和咀嚼性进行测定。测定参数为:TPA 模式,探头型号P36,压缩比30%,测前速率2.0 mm/s,测试速率2.0 mm/s,返回速率10.0 mm/s,触发力Auto-10 g,间隔时间2 s,数据获取速率200 pps[12]。

1.4 数据处理

采用SPSS 19.0、Excel 2003和Design-Expert 8.0.4进行数据处理。

2 结果与分析

2.1 单因素试验分析

2.1.1 酶活度对鸡肉糜凝胶制品质构及保水率的影响

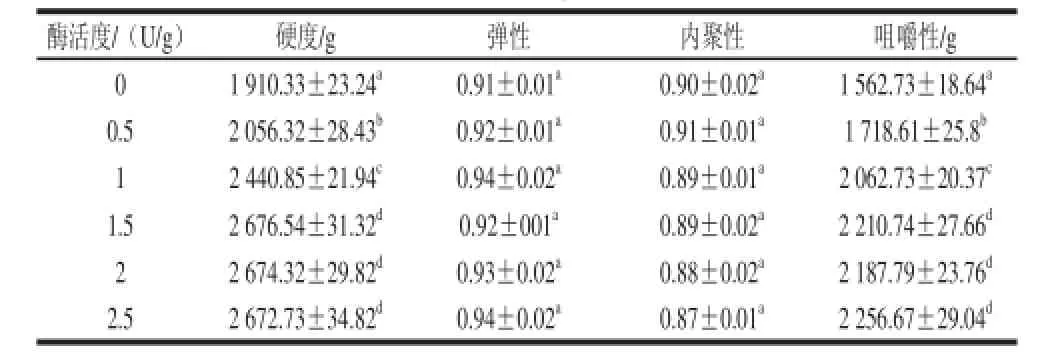

表2 酶活度对鸡肉糜凝胶质构的影响Table 2 Effect of TG dosage on texture characteristics of ground chicken ggeellss

由表2可知,起初鸡肉糜凝胶硬度随着TG酶活度 增加显著增强(P<0.05),当酶活度达到1.5 U/g时,凝胶硬度达到最大,TG酶促进蛋白之间的交联作用,有助于提高样品的凝胶硬度[13]。当酶活度继续增大时,凝胶硬度变化不再明显(P>0.05),可能是凝胶已经形成了稳定蛋白质的网状结构。随着TG酶活度增加,样品的弹性和内聚性变化不显著(P>0.05)。而咀嚼性在数值上等于硬度、弹性和内聚性的乘 积,同样在酶活1.5 U/g后变化不在明显。

图1 酶活度对鸡肉糜凝胶保水率的影响Fig.1 Effect of TG dosage on water-holding capacity of ground chicken gels

从图1可知,与对照组相比,添加TG酶明显增加了鸡肉糜凝胶的保水率(P<0.05),这是由于谷氨酞胺转氨酶促进了肌原纤维蛋白之间的交联作用,催化形成的凝胶有牢固的空间网络,能包容大量水分,提高了产品的保水率[14-15]。当酶活度为1.5 U/g的时候,凝胶保水率达到最大,随着酶活度的继续增大,凝胶保水率的变化不显著(P>0.05),主要原因可能是蛋白质底物质量浓度是一 定的,虽然TG酶质量浓度增大了,但是蛋白质底物质量浓度没有相应增大,因而不能促进更多蛋白质分子的交联,保水率也就没有显著性的提高。

2.1.2 压强对鸡肉糜凝胶质构及保水率的影响

表3 压强对鸡肉糜凝胶质构的影响Table 3 Effect of pressure level on texture characteristics of ground chicken ggeellss

由表3可知,鸡肉糜凝胶硬度随着压强的增大先增加后下降,在400 MPa时达到最大。这种先升后降的变化趋势与超高压处理牛肌肉[16]以及超高压处理鳕鱼肌肉[17]时所观察到的现象相一致。超高压处理导致鸡肉糜凝胶硬度的增加应与其增强肉糜颗粒之间的团聚性有关;而随着工作压强的升高(如:500 MPa),肌原纤维M-线消失,A-带和I-带明显破坏[18-19],肌原纤维小片化,这些是过高压强导致凝胶硬度降低的主要因素。压强变化对样品的弹性和内聚性影响不大(P>0.05)。

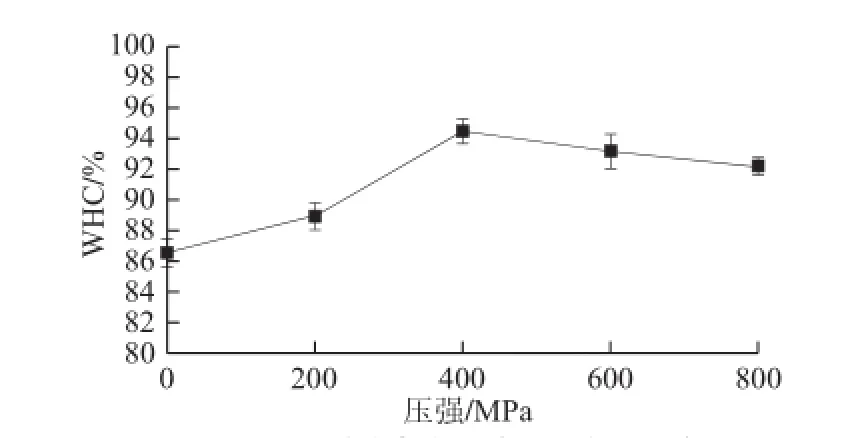

图2 压强对鸡肉糜凝胶保水率的影响Fig.2 Effect of pressure level on water-holding capacity of ground chicken gels

从图2可知,与对照组相比,高压处理显著的增加了样品的保水率(P<0.05),这是由于超高压处理引起肌纤维变细变长,致使纤维间空隙增加,除此之外,肌节在压力作用下也会增长,使组成肌节的粗丝与细丝之间发生相互滑动,引起肌丝之间网络空间加大,肌纤维间与肌丝间空隙的加大,使保留肌肉中水分的网络空间加大,有利于维持对水分的保留。随着压强的增加, 样品的保水率在400 MPa处达到最大。压强继续增大,样品的保水率显著降低(P<0.05),这可能是因为过高的压力使肌节断裂破碎,肌丝网络空间中的水分在压力作用下被迫流向空隙,导致水分流失增大,降低保水率[20]。

2.1.3 保压时间对鸡肉糜凝胶质构及保水率的影响

表4 保压时间对鸡肉糜凝胶质构的影响Table 4 Effect of pressure-holding time on texture characteristics of ground chicken gels

由表4可知,保压时间在10~20 min时,凝胶硬度显著增加(P<0.05),随着时间的逐渐延长,凝胶的硬度会有所下降且变化不显著(P>0.05)。保压时间同样也不会引起样品弹性和内聚性的显著变化(P>0.05)。

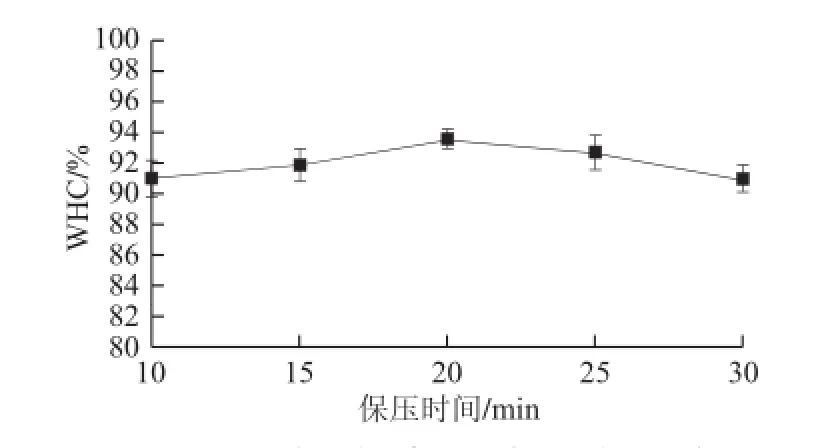

图3 保压时间对鸡肉糜凝胶保水率的影响Fig.3 Effect of pressure-holding time on water-holding capacity of ground chicken gels

由图3可知,保压时间在10~ 20 min之间,样品的保水率是持 续增加的(P<0.05),这是因为随着时间的延长,样品中肌原纤维蛋白的交联作用也随之增强,有利于水分 的保留。保压时间在20~30 min之间,样品的保水率明显下降(P<0.05),随着时间逐渐延长,压力破坏了蛋白质之间的交联作用,会挤出一部分水分,导致样品的保水率降低。

2.2 响应面分析

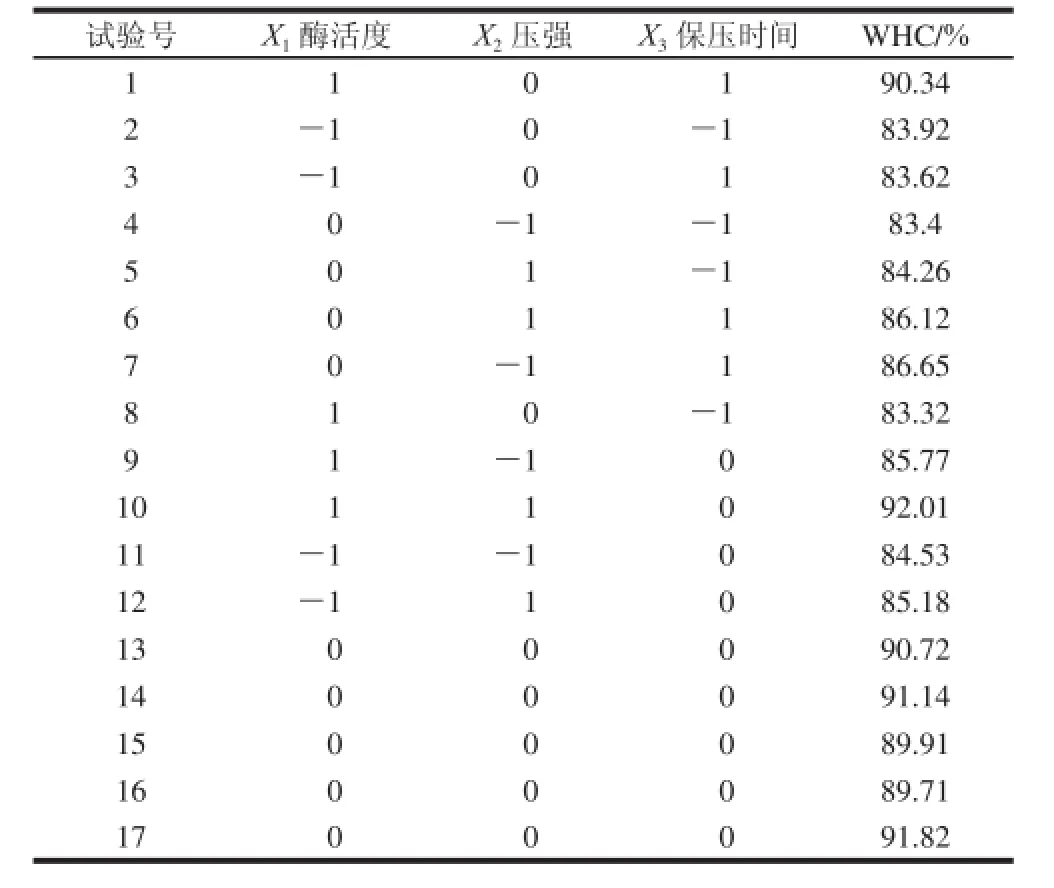

在单因素试验的基础上,根据Box-Behnken试验设计原理,设计三因素三水平的响应面分析试验。试验结果见表5。试验号1~12是析因试验,13~17是中心试验。17 个试验点分为析因点和零点,其中析因点为自变量取值在X1、X2、X3所构成的三维顶点上;零点为区域中心点,重复5 次以估计试验误差。

表5 Box-Behnken试验设计及结果Table 5 Box-Behnken experimental design and results

根据表5的结果,利用Design-Expert 8.0.4统计软件对试验数据进行多元回归拟合,得到拟合模型:WHC=3.966 25-0.702 5X1+0.140 2X2+5.175 75X3+ 0.027 95X1X2+0.732X1X3-0.000 695X2X3-7.19X12-0.000 199X2

2-0.142 5X32。对该回归方程进行方差分析,由表6可看出:P=0.001 1<0.01,表明回归方程极显著,不同处理组的差异极显著;而失拟项的P=0.180 2>0.05,故其不显著;该模型的决定系数R2=0.946 5,说明它能解释94.65%响应值的变化规律,仅有总变异的5.35%不能用此模型来解释,因此该方程拟合程度良好,试验误差较小,可以用来对鸡肉糜凝胶WHC进行分析和预测。

表6 回归模型方差分析Table 6 Analysis of variance for the fitted regression model

2.3 鸡肉糜凝胶保水率的响应面分析

酶活度(X1)、压强(X2)、保压时间(X3)之间的交互作用对鸡肉糜凝胶WHC的影响如图4~6所示。

图4 酶活度和压强对鸡肉糜凝胶保水率的响应面(a)和等高线(b)图Fig.4 Response surface and contour plots showing the effects of TG dosage and pressure on water-holding capacity of ground chicken gels

通过图4a可以看出,当保压时间不变时,在不同的酶活度水平下随着压强的的增大,鸡肉糜凝胶的保水率急剧增加,表现为上升曲线较陡。当保压时间和酶活度分别为20 min和1.5 U/g、压强为300 MPa时,鸡肉糜凝胶的保水率为87.77%,当压强为420 MPa时,鸡肉糜凝胶的保水率增大到90.77%。随着压强继续增大,保水率有所下降;当压强维持在400 MPa时,凝胶保水率随酶活度的增大而增加,并在酶活度为1.75 U/g时达到最大值91.1%,随后变化不显著。通过图4b可知,酶活 度和压强之间的交互作用对鸡肉糜凝胶保水率的影响显著(P<0.05),表现为等高线图形较扁平。

通过图5a可以看出,当压强保持不变时,在不同的酶活度水平下,保压时间在10~21 min内逐渐增加时,凝胶保水率也随之增大,当酶活度为1.5 U/g、保压时间为21 min时,保水率达到最大值90.81%,随后趋势有所下降;当保压时间固定为20 min,酶活度为1 U/g时,凝胶保水率的值最小为87.08%,随着酶活度的增加,凝胶保水率也随之增加,并在酶活度为1.73 U/g时 达到最大值91.1%,随后变化不显著。通过图5b可知,酶活度和保压时间的交互作用对鸡肉糜凝胶保水率的影响显著(P<0.05),表现为等高线图形较扁平。

图5 酶活度和保压时间对鸡肉糜凝胶保水率的响应面(a)和等高线(b)图bFig.5 Response surface and contour plots showing the effects of TG dosage and pressure-holding pressure time on water-holding capacity of ground chicken gels

图6 压强和保压时间对鸡肉糜凝胶保水率的响应面(a)和等高线(b)图Fig.6 Response surface and contour plots showing the effects of pressure and holding pressure time on water-holding capacity of ground chicken gels

从图6a可知,当酶活度保持不变时,在不同的压强条件下,随着时间的变化,样品的保水率先上升再下

降。酶活度1.5 U/g、压强400 MPa、保压时间15 min时,样品的保水率85.62%;保压时间升到21 min时,保水率达到最大值90.9%;保压时间25 min时,样品保水率下降到88.57%。从图6b可知,压强和保压时间的交互作用对鸡肉糜凝胶保水率影响不显著(P>0.05),表现为等高线接近圆形。

以上3 个因素对鸡肉糜凝胶保水率的影响从大到小依次为:X1(酶活度)>X3(保压时间)>X2(压强),即酶活度对鸡肉糜凝胶保水率的影响最为显著。利用Design-Expert 8.0.4软件获得了各个因素的最佳条件组合为酶活度1.95 U/g、压强450 MPa、保压时间22 min,在此条件下,凝胶保水率可达到91.99%。为了检验模型预测的准确性,在此添加量的条件下,做3 组平行实验所得结果为(90.1±0.5)%,由此可得,采用响应面分析法对鸡肉糜凝胶品质的优化是行之有效的。

3 结 论

本实验在单因素试验的基础上通过响应面法优化鸡肉糜凝胶制备工艺,以鸡肉糜凝胶保水率作为响应值,设计了三因素三水平的响应面试验。结果表明酶活度、保压时间、酶活度的平方项、压强的平方项对鸡肉糜凝胶保水率的影响是极显著的(P<0.01)。并得到鸡肉糜凝胶制备的最优工艺条件:酶活度1.95 U/g、压强450 MPa、保压时间22 min。此条件下验证实验得到凝胶保水率可达到(90.1±0.5)%。本研究为鸡肉糜凝胶的制备提供了一定的指导。

[1] 徐幸莲, 王虎虎. 我国肉鸡加工业科技现状及发展趋势分析[J]. 食品科学, 2010, 31(7): 1-5.

[2] 张海峰, 白杰, 张英. 宰后处理方式对鸡肉品质及加工性能的影响[J].肉类研究, 2009, 23(8): 32-36.

[3] 南庆贤, 中山鸟毅. 日本火腿香肠生产技术简介[J]. 中国畜牧兽医, 1985(4): 40-42.

[4] 李莹, 王鹏. 超高压处理对低磷酸盐鸡胸肉盐溶蛋白凝胶的影响[J].食品科学, 2013, 34(5): 60-66.

[5] 李勇, 宋惠. 超高压在肉制品加工中的应用[J]. 食品与机械, 2001, 17(5): 38-42.

[6] SUN X D, HOLLEY R A. Factors influencing gel formation by myofibrillar proteins in muscle foods[J]. Comprehensive Reviews in Food Science and Food Safety, 2011, 10(1): 33-51.

[7] 宗俞, 王少芸, 赵立娜. 利用生物技术研制低脂白羽鸡肉丸[J]. 中国食品学报, 2010, 10(5): 189-195.

[8] LIU Yeting, SELOMULYO V O, ZHOU Weibiao. Effect of high pressure on some physicochemical properties of several native starches[J]. Journal of Food Engineering, 2008, 88(1): 126-136.

[9] 田亮, 王修俊, 王文平, 等. 响应面法优化复合食品添加剂对猪肉蒸煮出品率的研究[J]. 食品工业科技, 2011, 32(11): 354-357.

[10] 张迅捷, 王捷, 谢宝贵, 等. 响应面法优化樟芝糖提取工艺的研究[J].中国食品学报, 2008, 8(1): 49-54.

[11] SUPAVITITPATANA T, APICHARTSRANGKOON A. Combination effects of ultra-high pressure and temperature on the physical and thermal properties of ostrich meat sausage (yor)[J]. Meat Science, 2007, 76(3): 555-560.

[12] 陈建良, 芮汉明. 高静压对添加酪朊酸钠鸡肉糜制品特性及其微观结构的影响[J]. 食品科技, 2010, 35(3): 114-122.

[13] 王森, 吴小平. 转谷氨酞转胺酶在肉制品中的应用[J]. 食品与机械, 2001, 17(3): 33-35.

[14] SAKAMOTO H, KUMAZAWA Y, MOTOKI M. Strength of protein gels prepared with microbial transglutaminase as related to reaction conditions[J]. Journal of Food Science, 1994, 59(4): 866.

[15] LEE H G, LANIER T C. Transglutaminase effects on low temperature gelation of fish protein sols[J]. Journal of Food Science, 1997, 62(1): 20-24.

[16] MA Hanjun, LEDWARD D A. High pressure/thermal treatment effects on the texture of beef muscle[J]. Meat Science, 2004, 68(3): 347-355.

[17] ANGSUPANICH K, LEDWARD D A. High pressure treatment effects on cod Gadus morhua muscle[J]. Food Chemistry, 1998, 63(1): 39-50.

[18] SUZUKI A, WATANABE M, IWAMURA K, et al. Effect of high pressure treatment on the ultrastructure and myofibrillar protein of beef skeletal muscle[J]. Agricultural and Biological Chemistry, 1990, 54(12): 3085-3091.

[19] 白艳红, 德力格尔桑, 赵电波, 等. 超高压处理对绵羊肉嫩化机理的研究[J]. 农业工程学报, 2004, 20(6): 6-10.

[20] 尚校兰, 刘安军. 超高压处理与添加复合磷酸盐对海鲈鱼保水性的比较[J]. 食品科学, 2013, 34(6): 56-59.

Effects of Combined Transglutaminase and High Pressure Treatment on the Quality of Ground Chicken Products

CAI Wei-chuan, ZHANG Kun-sheng*, REN Yun-xia

(Tianjin Key Laboratory of Food Biotechnology, Department of Food Engineering, Tianjin University of Commerce, Tianjin 300134, China)

Addition of transglutaminase (TG) combined with ultra high pressure (UHP) processing was applied to improve the quality of gr ound chicken products. The experimental conditions were optimized for better texture characteristics and water-holding capacity of heat-induced gels of UHP processed samples from a two-step heating procedure. The results showed that TG activity, pressure and dwelling time had significant effects on texture properties (hardness and chewiness) and water-holding capacity of heat-induced ground chicken gels (P < 0.05). Based on the quadratic regression model established using a Box-Behnken response surface design, the optimal experimental conditions were determined as 1.95 U/g, 450 MPa and 22 min for TG activity, pressure and dwelling time, respectively. Experiments carried out under the optimized conditions led to a water-holding capacity of (90.1 ± 0.5)%. The interactions of TG activity with pressure and with dwelling time were significant (P < 0.05), but the interaction between pressure and dwelling time was not significant (P > 0.05). This study shows that TG combined with ultra high pressure can promote t he formation of the excellent quality of ground chicken gels and has promising applications in ground chicken processing.

TG; high pressure; ground chicken gel; texture; water-holding capacity (WHC)

TS251.1

A

1002-6630(2014)18-0022-06

10.7506/spkx1002-6630-201418005

2013-12-22

“十二五”国家科技支撑计划项目(2012BAD37B06-07)

才卫川(1989—),男,硕士研究生,研究方向为食品加工与贮藏。E-mail:caiwc131313@163.com

*通信作者:张坤生(1957—),男,教授,博士,研究方向为食品加工与贮藏。E-mail:zhksheng@tjcu.edu.cn