320 MW机组脱硝改造方案及实施效果

徐顺喜,吴志祥

(神华神皖安庆皖江发电有限责任公司,安徽安庆 246005)

安徽某电厂一期容量为2×320 MW,两台机组分别于2005年1月和2005年5月建成发电.机组配套锅炉为上海锅炉厂有限公司设计制造的SG-1036/17.44-M865型亚临界压力、中间一次再热、自然循环汽包炉,其燃烧系统消化吸收美国燃烧工程公司(CE)技术,使用在国内300 MW等级机组中应用最为普遍的四角切园、集中大风箱布置燃烧方式,包括5层一次风喷口、6层二次风喷口和1层紧凑型燃尽风喷口,具有一定的NOx控制能力,其常规运行状态下的NOx排放浓度约550~650 mg/Nm3.该电厂地处“三区九群”中的长三角地区,周围人口稠密.根据国家标准[1]要求,该电厂2台锅炉须在2014年7月1日前将NOx排放浓度控制在100 mg/Nm3以内.因此,两台机组需尽快完成脱硝改造工程建设,以满足国家对氮氧化物排放的控制要求,并迎接脱硝补贴电价的正式实施.根据机组检修状况,决定率先对2#锅炉进行脱硝改造.

1 改造方案

1.1 安徽某电厂NOx排放浓度现状

实测安徽某电厂2#锅炉改造前各项参数如表1所示.

要满足新的国家标准,必须进行相应改造,使2#锅炉NOx排放浓度降低到100 mg/Nm3以下.经过调研,拟采用低氮燃烧技术(LBN)与选择性催化还原(SCR)相结合的脱硝改造方案,见图1.

表1 2#锅炉各项参数

图1 安徽某电厂2#锅炉脱硝示意

1.2 低氮燃烧技术改造

具体改造内容为:将现有机组的上下浓淡燃烧器更换成浓缩比约为1.8的新型直流燃烧器,在主燃烧区域上方增加了二层分离燃尽风(SOFA).[2]SOFA设置的主要目的是为降低主燃烧区域的氧量,使主燃烧区域缺氧燃烧,未燃烧完全的CO和煤粉在SOFA区域进行燃烧.主燃烧区域的缺氧氛围,会让已生成的NO与煤中的挥发性氮发生还原反应,将NO还原成N2,从而达到降低 NOx的目的.[3]

对锅炉燃烧系统进行改造,在不明显增大飞灰和炉渣可燃物含量,同时控制炉内高温腐蚀、受热面结渣,以及减温水流量和高温区金属壁温上升幅度的情况下,将炉内NOx排放浓度降至约350 mg/Nm3以下.

1.3 选择性催化还原改造

经过比较选择,2#锅炉脱硝改造工程最终采用选择性催化还原(SCR)工艺烟气脱硝系统,SCR反应器布置在省煤器与空预器之间的高含尘区域,[4]脱硝装置不设旁路系统.脱硝装置系统按80%效率设计,控制出口NOx排放浓度低于100 mg/Nm3.布置两层催化剂,预留一层;液氨贮存区统筹规划一期2×320 MW机组共用氨区的布置.

在省煤器和空预器之间布置高灰型SCR工艺,以入口NOx浓度为350 mg/Nm3作为基准浓度,按照71.4%脱硝效率进行系统设计,控制出口NOx排放浓度低于100 mg/Nm3.

SCR反应器系统是整个脱硝的核心部分,[5]它包括反应器壳体、催化剂、整流器、导流板及吹灰系统.为防止长期运行中烟气中的灰尘覆盖催化剂表面,从而降低催化剂的活性,在每层催化剂均设置一套吹灰装置.利用声波清灰装置将表面的飞灰吹走,声波清灰装置对于积灰的吹扫具有很好的效果.

从缓冲罐送来的氨气与稀释风充分混合后通过喷氨格栅系统进入反应器入口烟道,氨气与烟气经静态混合器充分混合后进入催化剂前整流器,经过整流后送入反应器的第一层催化剂,接着进入第二层催化剂,在各层催化剂的表面氨气和氮氧化物发生化学反应生成氮气和水,从而达到脱除氮氧化物的目的.具体反应原理如下:[6]

2 实施过程

安徽某电厂一期2#锅炉脱硝改造工程于2012年9月19日2#机组大修时正式开工建设,低氮燃烧改造、风机二合一改造和SCR改造同时进行.工程进度与关键节点如下:2012年9月20日至11月8日,2#锅炉低氮燃烧改造完毕,投运正常,性能符合设计要求;2012年9月20日至11月9日,2#锅炉脱硝SCR工程基础、承台、混凝土支架加固施工完毕;2013年1月4日,脱硝反应器与锅炉烟道接口安装完毕并顺利随机组并网发电;2013年2月25日,脱硝系统DCS组态完成,氨区罐体、管道压力试验完成;2013年3月18日至20日,系统进行热态调试;2013年4月3日至10日,2#锅炉脱硝系统通过168 h试运行;2013年4月15日至16日,安徽省环保厅及市环保局对2#锅炉脱硝系统进行环保测试,各项指标均达到要求.

3 投运后效果评价

3.1 2#锅炉脱硝168 h试运行期间各项指标满足设计要求

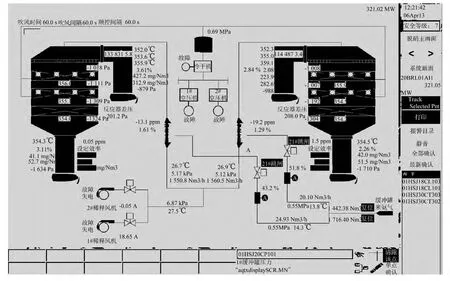

2#锅炉脱硝系统顺利通过168 h试运行,在机组满负荷条件下,保证氨逃逸量小于3 ppm,平均效率在82%左右.反应器入口氮氧化物浓度在200~370 mg/Nm3的条件下,出口氮氧化物浓度在80 mg/Nm3以下,各项指标均满足设计要求.2#锅炉脱硝氨区和SCR系统实时显示界面分别如图2和图3所示.图2表明,脱硝改造后氨区工作正常,氨气缓冲罐压力保持在正常值.图3表明,在满负荷下,A反应器入口氮氧化物浓度分别为274.2 mg/Nm3和312.9 mg/Nm3,A反应器出口氮氧化物浓度分别为41.1 mg/Nm3和52.7 mg/Nm3,B反应器入口氮氧化物浓度分别为223.9 mg/Nm3和282.6 mg/Nm3,B反应器出口氮氧化物浓度分别为42.0 mg/Nm3和51.5 mg/Nm3.

3.2 环保验收试验各项指标达到要求

安徽省环保厅和安庆市环保局对2#锅炉脱硝系统进行了环保测试,结果表明,各项指标均达到要求.2#机组脱硝效率测试的具体数据如下:A侧反应器平均值进口为156 ppm(328 mg/Nm3),出口为22 ppm,效率为85.8%.转化为 NOx为45.1 mg/Nm3;B侧反应器平均值进口为153 ppm(321 mg/Nm3),出口为20 ppm,效率为86.9%,转化为NOx为41.0 mg/Nm3.

3.3 168 h试运行后各项指标满足设计要求

2#锅炉脱硝通过168 h试运行后,运行期间的各项指标仍能满足设计要求.

3.4 性能试验达到保证值

委托苏州热工研究院有限公司进行脱硝性能试验的综合评价如下:在60% ~100%BMCR负荷范围内,脱硝效率等性能指标均达到保证值.

图2 2#锅炉脱硝氨区实时显示界面

图3 2#锅炉脱硝SCR系统实时显示界面

4 经验总结

(1)锅炉燃烧系统没有采取深度空气分级燃烧技术,这是造成NOx排放浓度较高的主要原因.为了经济有效地实现100 mg/Nm3的NOx控制目标,采取低氮燃烧技术与选择性催化还原相结合的两步走脱硝改造技术路线是适宜的.

(2)首先,在不降低锅炉效率的前提下,通过低氮燃烧技术控制炉膛出口NOx至300 mg/Nm3以下;其次,选择性催化还原按照入口NOx浓度350 mg/Nm3,出口NOx浓度不高于100 mg/Nm3进行系统整体设计.SCR工艺采用高灰型布置,按“2+1”模式布置催化剂,设蒸汽吹灰器.

(3)厂区内有足够的脱硝还原剂储存和制备场地,液氨或尿素均可满足脱硝改造工程的需要.从工艺稳定性及运行经济性等综合考虑,脱硝改造工程的还原剂宜采用液氨,但需作安全评估和环评论证.

(4)脱硝改造工程推荐采用低氮燃烧技术LNB+液氨法SCR方案,工程静态投资为14 445万元,单位投资约226元/kW.其中,SCR投资为7 502万元,单位投资约117元/kW,LNB投资为1 790万元,单位投资约28元/kW.还贷付息期内,脱硝年运行成本为2 857万元,单位NOx减排成本为4.22元/kg,发电成本增加8.42元/MWh.[7]

(5)不论采取何种脱硝改造方案,NOx减排成本均大于0.63元/kg,远高于当前的NOx排污收费标准.但通过与低氮燃烧相结合的脱硝改造,可年减排NOx约6 763 t,具有良好的节能减排社会效益.

5 结语

安徽某电厂2#锅炉的脱硝改造实践获得了圆满成功,实现了将锅炉出口氮氧化物浓度降至国家标准要求以下的预期目标,因此电厂的NOx排污费将大幅减少,仅每年减少的NOx排污收费就相当可观.最重要的是,火电厂排放的NOx除了形成酸雨外,还会与碳氢化合物反应生成致癌物质,对人体造成严重损害.因此,实施脱硝工程可以大幅度减少NOx排放,这将有助于改善当地大气环境,具有良好的宏观社会效益.安徽某电厂320 MW机组2#锅炉的脱硝改造成功,也为类似电厂的改造提供了参考.

[1]环境保护部国家质量监督检验检疫总局.GB13223—2011火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2011:2-3.

[2]禹庆明,张波,朱宪然,等.低氮燃烧器改造及运行调整方法探讨[J].华北电力技术,2012(7):35-38.

[3]贾炳禄.张家口发电厂低氮燃烧器改造经济性分析[J].能源与节能,2013(4):8-12.

[4]李华波.燃煤发电脱硝技术分析与应用[J].能源与节能,2013(11):12-20.

[5]郑璐,龙志云.300 MW燃煤机组增设烟气SCR脱硝装置的技术改造[J].节能与环保,2013(11):39-41.

[6]陈伟.670 MW超临界直流锅炉脱硝改造及运行调整[J].中国高新技术企业,2013(29):64-65.

[7]孙雪丽,徐铁兵,王圣,等.300 MW燃煤机组脱硝改造技术及经济分析[J].节能与环保,2013(10):54-56.