减阻剂对管输成品油质量的影响和控制

林景丽(中国石化销售有限公司华南分公司广东广州 510620)

随着管道运输技术的日臻成熟,国内成品油管道的规模和运输能力不断扩大,成为成品油运输的主力。对于已经建设完成的成品油管道,提高管输量可能会受到管道设计压力、泵加压能力等限制。在成品油管道中添加减阻剂以后,可以较大程度地发挥管道的作用,达到提高输量、降低运输成本的目的。成品油管道加注减阻剂会越来越广泛,然而成品油质量是否会受到减阻剂的影响,效益和质量能否同时兼顾呢?本文进行了探讨,经试验和验证提出了减少减阻剂影响油品质量的措施,供参考。

一、减阻剂的应用和作用

减阻剂是一种分散在有机非溶剂中的水溶性或油溶性高分子烃类聚合物,可降低摩擦压力损失,提高烃类产品在管道中的流量。

以贝克休斯的FLO系列减阻剂为例,它是一种α-烯烃的高分子聚合物和其溶液(脂肪醇、丙二醇醚、烷基酰胺、乙二醇醚)组成的悬浮液,起减阻作用的主要是高分子聚合物,此高分子聚合物在流动的油品中可迅速溶解并展开为链状形态,减低油流的紊流程度,达到降低管道沿程摩阻的目的。

某成品油管道共有24个站点,其中主干线1555.6 km,YK支线17.3 km,是一条高差起伏较大、出站压力高、运行工况复杂的管道。该成品油管道交替输送汽油和柴油,在输送过程中会产生混油段。在输送柴油时,管道摩阻较大,为了降低能耗、提高管输量,解决主输泵压力不足的问题,在关键的10个泵站设有减阻剂加注系统,向柴油中添加贝克休斯的FLO系列减阻剂。加注减阻剂后每年可提高约16%的管输量,经济效益明显。

二、某成品油管道的减阻剂应用事件剖析

1.事件经过及原因分析

2012年6月11日16:23时某成品油管道K站下载完汽油顶柴油的混油后,开始下载011批次的93号车用汽油。12日14:05发现取样口滴漏的半桶油品十分粘稠,挑起后有拉丝现象。K站所取的93号车用汽油样品中有12日14:30时、16:23时、13日4:23时三个油样有粘稠和拉丝现象发生。其余时点及管道的其余站场下载的汽油,均没有发现粘稠拉丝情况。

通过试验测定馏程和胶质,发现问题汽油的未洗胶质和淋洗胶质、终馏点均不合格;6月12日14:30时管道的在线油样,未洗胶质不合格,淋洗胶质合格;通过加热和燃烧试验,根据加热后油样的清澈情况、燃烧的难易程度、气味、黑烟和燃烧残留物、残留物是否溶于正戊烷溶剂等情况,推断粘稠物为高分子成分。遂安排对各注入油源进行减阻剂混合试验,发现减阻剂加注量多或少,加注在汽油中或加注在柴油中均有头发丝状粘稠物生成,推断加注的减阻剂对油品质量有一定影响,可能其中的某些物质与油品发生反应、聚合,形成高分子胶状物质。初步确定本次事件属于减阻剂问题。

2.事件与减阻剂的关系研究

011批次某成品油管道沿线各站的减阻剂加注情况为:0号车用柴油全线共有7个站场加注减阻剂,绝大部分为贝克休斯减阻剂,累计加注浓度体积浓度为23-29μL/L,其中离K站最近的加注点在P站,约248 km。011批次汽油没有加注减阻剂。

对K站汽油黏稠拉丝现象的样品进行实验研究及相关信息分析,主要内容如下:

汽油中是否含有减阻剂

(1)红外光谱分析。

用乙醇对K汽油样品进行沉淀、干燥,得到固体沉淀物;对减阻剂进行过滤,对滤饼进行乙醇抽提和干燥,得到减阻剂聚合物。将两种物体进行红外光谱分析,从K站汽油乙醇沉淀物红外谱图和减阻剂聚合物红外谱图中可以看到,在长链烷烃-CH2的面内摇摆振动频率(721cm-1和723cm-1)处均有吸收峰,说明K站 6月12日14:30汽油样品和减阻剂聚合物中都含有长链烷烃。

(2)凝胶色谱分析

定性分析。将减阻剂聚合物溶解于四氢呋喃中,用W aters1515凝胶色谱仪进行GPC分析,减阻剂聚合物的保留时间为14.2 m in。取不同质量的贝克休斯FLO减阻剂样品分别加入到无减阻剂的93号车用汽油和0号车用柴油中,进行凝胶色谱分析。减阻剂在油品中的出峰时间也为14.2 m in。用凝胶色谱对K站6月12日14:30时的汽油样品进行分析,在14.2 m in检测到信号。实验结果表明,K站6月12日14:30时的汽油样品含有高分子成分,且保留时间与减阻剂聚合物的保留时间一致。

定量分析。用相对分子质量为66×104、37×104和12×104的聚苯乙烯标样进行GPC分析,对应的保留时间分别为14.98 m in、15.10 m in、15.30 m in,因此减阻剂(保留时间14.2 m in)聚合物的相对分子量大于66×104。根据出峰面积计算,K站6月12日14:30的汽油中含有减阻剂187 mg/L。混油罐及污油罐内的减阻剂含量则很低。

减阻剂在油品中溶解的模拟试验

分别将同一质量浓度和不同质量浓度的减阻剂液加入不同批次的0号车用柴油和93号车用汽油中,采用静置、搅拌、振荡等方式加速溶解和均匀化,测试减阻剂溶解状况和20℃下的运动黏度变化。

通过试验得知,在一定浓度范围内,减阻剂在汽油和柴油中是可以溶解的,与常见的高分子溶解过程一致,都有“溶胀-粘稠-逐渐变稀”的过程;静态情况下溶解速度很慢,没有充分溶解时,会出现粘稠拉丝现象。减阻剂浓度越高,溶解需要的时间越长;振荡可加速溶解,但是对高分子链没有剪切作用(GPC测试仍有保留时间为14 m in的高分子峰)。影响减阻剂在柴油和汽油中溶解程度的因素有减阻剂浓度、溶解时间和混合方式等。

三、减阻剂对油品质量影响的测试

1.减阻剂对柴油性能的影响

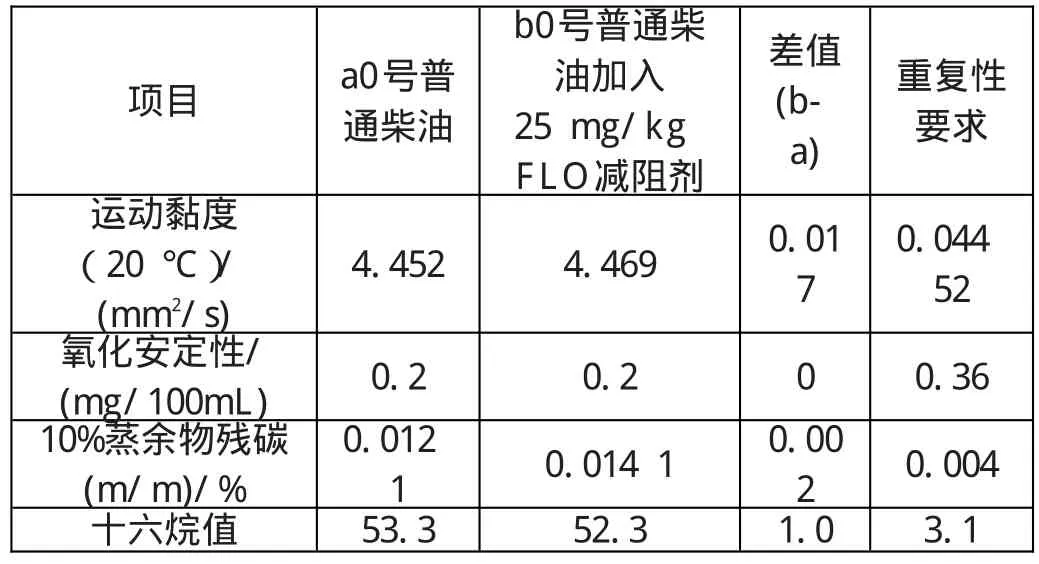

(1)加注25 mg/kg FLO减阻剂到0号普通柴油中的测试

在馏程(GB/T6536)测试中,从初馏点到95%回收温度,加入减阻剂和不加的测试结果一致性较好,其差值均没有超过方法重复性要求的范围,但加入减阻剂的回收温度普遍比未加的回收温度偏高,尤其是初馏点和95%回收温度分别高出2.6℃和3.0℃。

在运动黏度测试(GB/T265)、氧化安定性测试(SH/T0175)和10%蒸余物残碳测试(GB/T17144)中,加入减阻剂和不加入减阻剂的测试结果一致性较好,其差值均没有超过方法重复性要求的范围。

在十六烷值(GB/T386)的测试中,加入减阻剂和不加减阻剂的油品测试结果存在一定的差异,其差值超过了方法对重复性限的要求,但在方法的再现性限要求范围内。

在进行热重分析时,加入减阻剂和未加减阻剂的样品都在大于300℃时挥发干净,25 mg/kg减阻剂的加入量对其没有影响。

由表1的测试结果可以看出,加入少量(25 mg/kg减阻剂)到0号普通柴油中,将使部分项目测试结果略有增大,但大多在方法要求的重复性范围内,也都是合格的。

表1 减阻剂对0号普通柴油主要理化性能的影响

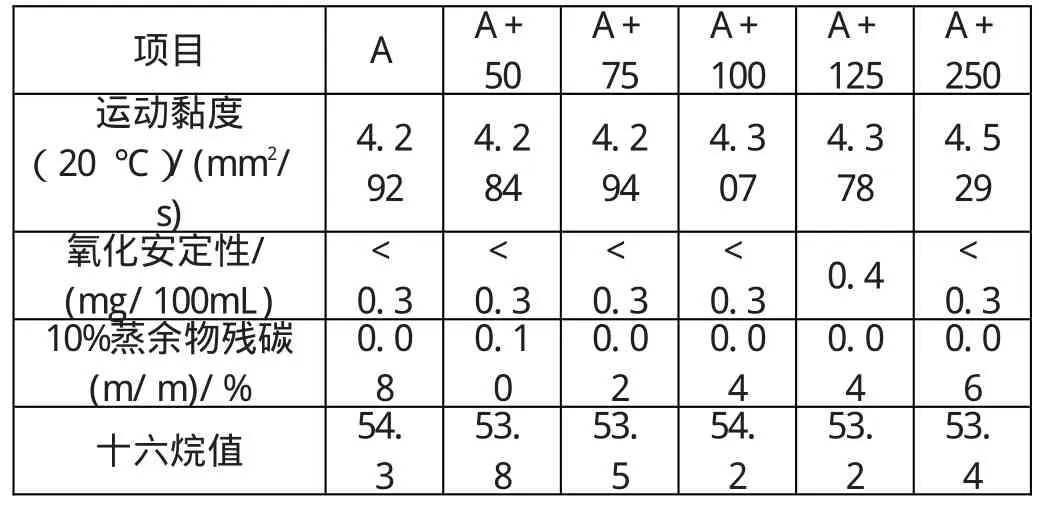

(2)加注不同质量浓度的FLO减阻剂到0号车用柴油中的测试

试验中减阻剂添加质量浓度在50 mg/L~250 mg/L,减阻剂加到0号车用柴油中进行振荡、充分溶解后再分析(仍保留有高分子成分)。进行蒸馏试验,由馏程数据可知,初馏点比不加入减阻剂的柴油增加约6℃,其它回收温度影响不大。

由表2可知,减阻剂对残炭、十六烷值和氧化安定性的影响都不大。加入50 mg/L和75 mg/L减阻剂,柴油黏度无明显变化,加入100 mg/L~250 mg/L,黏度有所增加,但增加幅度不大。

表2 减阻剂对0号车用柴油主要理化性能的影响

2.减阻剂对汽油性能的影响

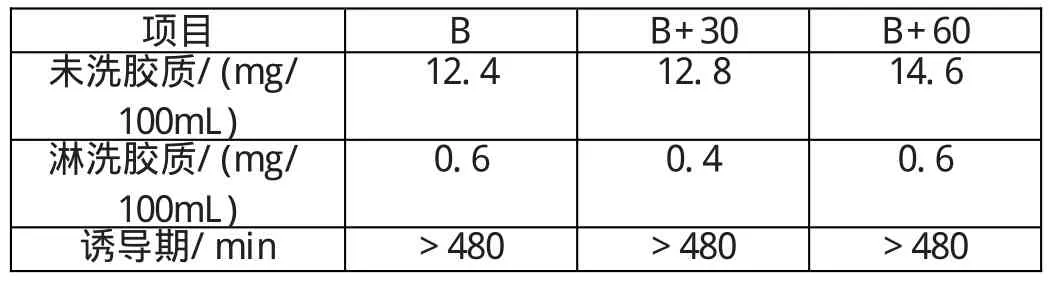

试验样品中减阻剂添加质量浓度为 30mg/L和60mg/L,样品进行充分溶解后再进行分析。分析项目包括馏程(GB/T6536)、胶质(GB/T8019)和诱导期(GB/T 8018)。

蒸馏试验结果表明减阻剂对93号车用汽油馏程的影响不明显。

由表3可以看出,加入30 mg/L和60 mg/L减阻剂,对诱导期和淋洗胶质的影响不明显,但未洗胶质增加。

表3 减阻剂对93号车用汽油主要理化性能的影响

四、减少减阻剂对油品质量影响的措施

1.减阻剂的选择

一是要根据加注能力,选择浓度适宜的减阻剂,防止选用浓度太高,以减少加注难度和加快溶解速度。二是减阻剂加注到成品油中时,在相同的系列内,应选择相对分子质量较高的,这样可以适当降低加注浓度。三是同一个牌号的减阻剂,在使用前要进行减阻性能测试,根据油品流量和加剂量的变化,确定最优的加注方案;之后再进货的减阻剂均要求有效成分稳定、具有相同的减阻性能,在加注量上变化不大;在同个站点、同个流量范围内,减阻剂加注量要相对稳定,如果变化较大,应及时向供应商追究责任,必要时暂停加注减阻剂,以减少风险。

2.加注点的选择

减阻剂在正常的管道流动中不会降解,但是在通过泵、阀门、弯头等具有高剪切力的区域时,会被剪切而分解成相对分子量较小的片段。

减阻剂加注以后需要充分溶解才能展开高分子长链,高分子长链需在不被剪切成分子片段的情况下才能起减阻作用,而加注过减阻剂的成品油在使用前又要求经过剪切,才能减少对油品质量和汽车发动机的影响。

为保证减阻效果,减阻剂的注入点要位于输送泵的出口端;而为了减少减阻剂对油品质量的影响,油品下载点与减阻剂加注点的压力差越大越好,下载前最好能再经过减压阀、过滤器等设备。因此要均衡能效和质量的关系,需选择合适的加注点和成品油下载点,既保证减阻效果又确保油品使用前经过充分剪切。

3.加注量的控制

减阻剂的注入浓度取决于流量增输需求、流体性质和管路的水力学特性。从以上K站减阻剂应用事件分析和国内有关试验可以知道,加注浓度太高,油品将会粘稠拉丝,且柴油的初馏点和汽油的未洗胶质可能受影响,其他质量指标也会有小幅度的变化,因此必须严格控制减阻剂的加注浓度。

减阻剂的注入浓度在一个范围内减阻效果较好,这个范围为减阻高效区。当注入浓度超出这个范围时,减阻效果将不明显。因此,对于新使用的减阻剂,要先逐段(两个泵站之间)测试注入浓度和油品流量变化之间的关系曲线,并确保所加注的减阻剂浓度处于减阻高效区的低浓度点,这样既能起到减阻作用,又能减少减阻剂对油品质量的影响。操作人员不得随意改变加注浓度,需要提高浓度时要进行申请和审批。

如果管道的输送泵可提高输送压力,要优先启泵输送,减少减阻剂的使用,不能为了节能降费而忽略油品质量问题。

另外,在同条管段顺序输送柴油和汽油时,由于输送汽油时,油品黏度低,沿程摩阻小,故建议不添加减阻剂。

4.管道运行压力的控制

前例中某成品油管道YK支线(Y站到K站),K站的进站高程相对于Y站的高程低了很多,而在靠近K站进站约3.3 km的地方有一个高点。为保证K站的进站压力不高于泄压压力,输送时人为降低Y站往支线的出站压力,使得在K站进站约3.3 km处的高点形成一个翻越点,翻越点以后的管道将出现油品不满流的现象。这种操作方式无需开启支线泵,能达到节能的目的。但是从保证油品质量的角度看,翻越点以后由于不满流,以往输送柴油时加注的、尚未被完全剪切的减阻剂可能会聚集在一个低点,当输送介质变更或工况、流态变化时,可能会被带到K站。

因此,对有加注减阻剂的站场,应控制好后续管道的运行压力,确保不出现翻越点,如果下载站场的进站压力较高,则可适当加强进站减压措施,方可保证油品质量。

5.其他注意事项

一是储存。减阻剂需储存于原装容器中,防止直接光照,置于干燥、凉爽和通风良好的区域;对于开封后的减阻剂,应在一年内使用完,确保不变质。

二是加注前处理。减阻剂在加注前要进行充分的搅拌,确保有效成分和溶剂能很好地混合,以利于减阻剂加注到油品中的溶解。

三是加注时间。加注时间要把握好,在柴油到站一段时间后再开始加注减阻剂(例如0.5 h后),在汽油到站前一段时间就停止加注减阻剂(例如提前2 h),这样既可防止减阻剂进入混油段影响混油段长度,也可预防减阻剂进入汽油段。

结语

经分析,某成品油管道YK支线出现的油品中的粘性物质是减阻剂。K站油品中能检测到含有减阻剂的有效成分,是因为减阻剂聚集、减阻剂加入后剪切力不足所致。

实验说明,减阻剂加注量合适、加注后充分溶解,加注减阻剂的成品油在使用前充分剪切不会影响油品质量。反之则会使油品粘稠及影响部分理化指标。

只要做好使用过程控制,确保合适的加入量和加注方式,就可以提高输量、节约运行成本,不影响油品质量和使用性能。