TiNi合金冲击相变过程中温度变化规律的实验研究*

刘永贵,唐志平,崔世堂

(中国科学技术大学中科院材料力学行为和设计重点实验室,安徽 合肥 230027)

通常,相变受温度和应力的双重控制。冲击加载时,由于时间极短可视为绝热过程。进入相变阶段,相变潜热的释放/吸收以及相变耗散功的共同作用,将会引起材料温度的变化,这种温度的变化反过来又会影响材料性能和瞬态响应[1-4]。可见,温度是相变过程中的一个重要物理参量,实时测量相变过程中温度变化是理解相变材料的热力学性能、分析相变过程中热和力的耦合作用的实验基础。

目前,关于相变过程中温度变化规律的实验研究多集中在准静态[5-7],发现经过一次加、卸载循环后试样温度均低于初始温度,但对其物理机制的解释并没有形成一致的认识。冲击加载下的研究很少。Chen Wei-nong等[8]曾尝试将热电偶埋入试件的预开孔中,得到了冲击压缩下TiNi合金的温度随试样应变变化的关系,但测到的温度变化量较小,而且在加载段温度已开始下降,作者解释为由于孔中产生应力集中和热传导的作用,说明该测温方法本身导致的应力集中可能影响了测温结果。

红外测温技术由于其响应时间快和非接触性,已广泛应用于冲击力学领域[9-11]。但采用该技术对冲击相变过程中的实时温度变化规律的研究较少。本文中,采用带有红外测温系统的SHPB冲击压缩装置,实时测量室温下处于形状记忆状态和伪弹性状态的TiNi合金试样在加、卸载相变过程中的表面温度,研究其温度变化的规律,以及温度变化对材料相变力学性能的影响。

1 实 验

材料试样为直径8 mm、厚度6 mm的TiNi合金圆柱体,经过不同的热处理过程,室温下试样有两种不同的热力学状态:形状记忆状态(SME)和伪弹性状态(PE),初始相均为奥氏体相,其相应的热力学参数通过示差扫描量热实验获得,如表1所示。表1中,ρ为材料密度,L、cp代表相变潜热和质量定压热容,Ms、Mf分别为马氏体相变的起始和完成温度,As、Af分别为奥氏体相变的起始和完成温度。

实验装置有两部分组成[12]:一部分是常规∅14.5 mm钢材SHPB冲击压缩装置,其基本原理为一维应力波理论[13];另一部分是红外测温系统,其物理基础为斯特藩-玻耳兹曼定理[14]。

正式实验前,需要在SHPB实验装置上对材料试样进行原位温度实验标定,建立示波器电压信号和被测试样表面温度间的定量关系。标定的二次多项式拟合曲线为[12]:

θ=24.40+8.54×10-2U-1.38×10-5U2

(1)

式中:θ为摄氏温度,℃;U为电压,mV。

表1 TiNi合金基本热力学参数Table 1 Properties of TiNi alloy in the experiment

2 结果和分析

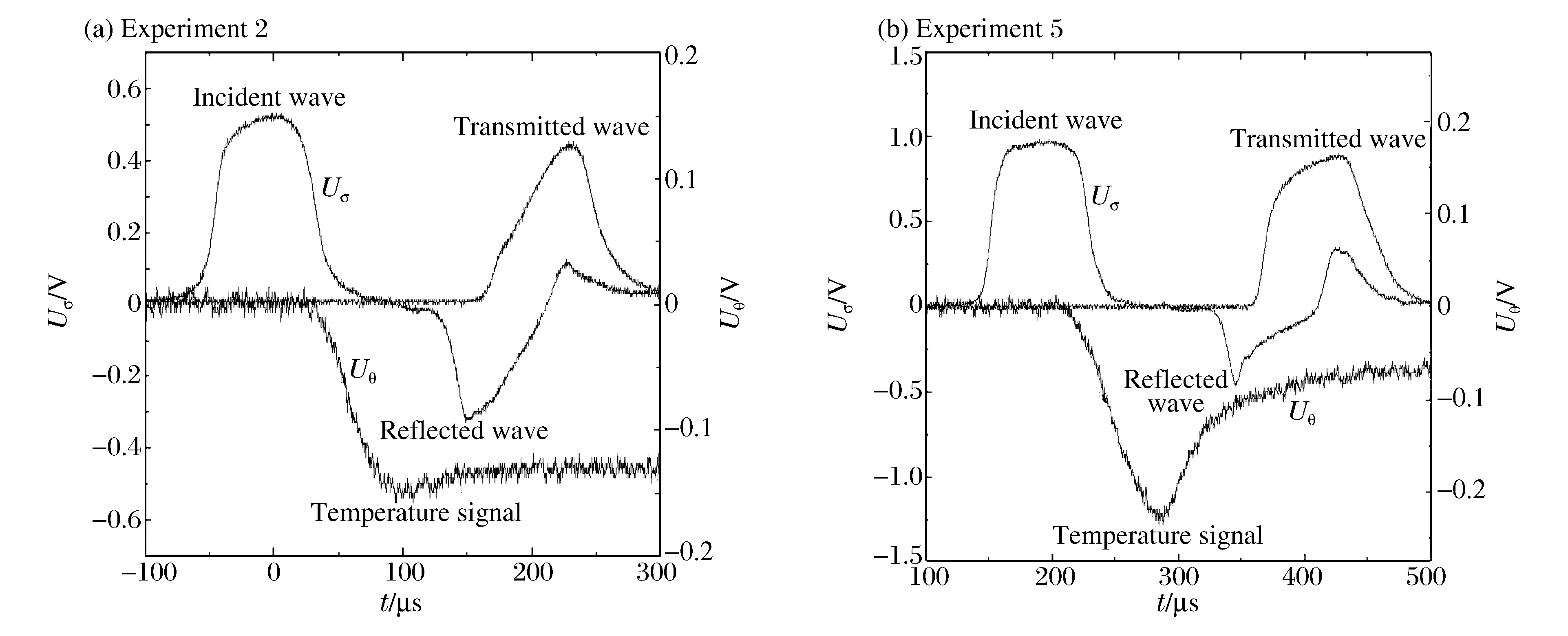

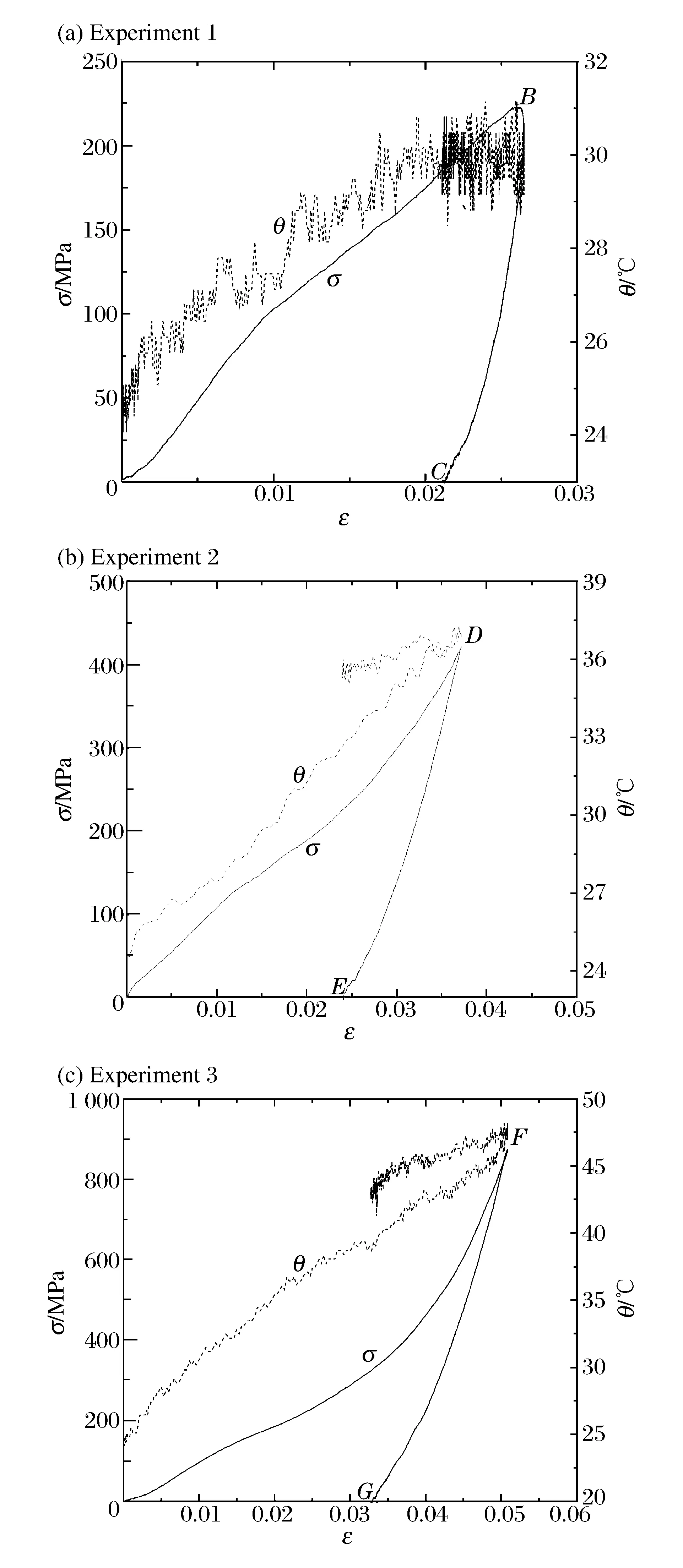

共进行了6发实验,SME和PE试样各3发,子弹材料为A3钢,长度均为200 mm,表2给出了冲击压缩实验的条件和主要结果。表2中,v0为碰撞速度,σt为相变临界应力,εm为最大相变应变,εr为残余应变。图1为两种试样的典型应变和红外探测器记录波形,由其中的应变波形并根据一维应力波理论可得到对应的应力应变曲线,由红外探测器波形和温度-电压标定公式(1)可得到相应的温度响应。图2~3分别给出了SME和PE试样的应力应变曲线和温度响应的实验结果。对比图2(a)和2(b)、图3(a)和3(b),得到相变过程中温度的变化规律,如图4~5所示。

表2 实验的参数和主要结果Table 2 Experimental parameters and main results

图1 TiNi形状记忆合金试样的典型冲击压缩信号图Fig.1 Raw data of shock compression of TiNi alloy specimen

对初始SME状态的试样,其应力应变关系和实时温度曲线如图2所示。图2(a)中,随着撞击速度的增大,加载相变最大应变随之变大,但相变初始阈值应力基本不变。在图2(b)中,低速撞击(实验1)下,温度从A点开始升高,到B点时温度最高(为约30.4 ℃),随后保持最高温度不变;随着撞击速度的增大(实验2),温度经过AD段升高至37.5 ℃后略为降低,然后保持不变;当撞击速度进一步增大(实验3),温度先升高到约48.0 ℃,后降低至约31.0 ℃。上述温度变化的规律是同其加、卸载过程中相变变形有关的,图4表明:在3种不同撞击速度下,其温度变化均经历了加载马氏体相变过程的温度升高,并且分别在相变应变最大点B、D、F处温度最高,但其卸载过程中温度变化是不同的。实验1(见图4(a))中,卸载过程BC近似为弹性卸载,温度保持最高加载温度基本不变;实验2(见图4(b))中,卸载时DE温度略有降低;实验3(见图4(c))中,卸载过程FG温度显著降低,降低幅值约17 ℃,主要原因在于,其加载最高温度48 ℃超过了奥氏体逆相变开始的相变温度点As=46 ℃,卸载时,发生部分马氏体到奥氏体的逆相变,导致卸载过程温度降低。

图2 初始SME状态试样的应力应变关系和实时温度Fig.2 Stress-strain curves and real-time temperature curves of SME specimens

由图3(a)可知:对初始PE状态试样,相变初始阈值应力基本不随撞击速度的增大而升高,如A点所示,为约589 MPa,并且存在不同程度的残余应变,具体大小见表2。对实验试样回收观察发现,室温下,8~12 h后,残余变形基本恢复,说明其残余应变为马氏体相应变。在图3(b)中,3次实验温度变化均是一个先升温(AB、AD和AF段)后降温(BC、DE和FG段)的过程,并且随着撞击速度的增大,最高加载温度(B、D和F点)和卸载完成温度(C、E和G点)随之升高。图5表明,温升为相应的加载相变过程,温降为卸载逆相变过程,并且在加载相变应变最大时,温度最高,这同文献[8]中结果不同;经过一个加、卸载循环后,试样温度高于其初始温度,这同准静态实验结果[5-7]不同,原因在于相变耗散功和残余相变潜热的共同作用。

图3 初始PE状态试样的应力应变关系和实时温度Fig.3 Stress-strain curves and temperature curves of PE specimens

图4 初始SME状态试样的冲击相变过程温度变化Fig.4 Temperature change of SME specimens in the process of phase transformation

图5 初始PE状态试样的冲击相变过程温度变化Fig.5 Temperature change of PE specimens in the process of phase transformation

由图2~3可知,TiNi合金冲击相变过程存在温度的变化,并且温度的高低同相变应变有关。由从能量守恒,引起材料温度变化的热量来自于两部分:一部分是相变潜热,另一部分是相变耗散功。冲击加载时,一般不考虑试样内的热传导和试样与外界的热流作用,其温度变化规律遵从能量守恒定律:

(2)

式中:T为绝对温度,σ、εp分别为应力和相变应变,ρ、cp、α、L分别为材料密度、质量定压热容、相变耗散功热转化系数和相变潜热;z为新相体积分数,z=εp/εl,εl为相变完成应变,为约0.048。

对公式(2)积分,可得:

(3)

式中:W为相变耗散功,即应力应变曲线下所围面积;Q为相变潜热,其大小近似同相变应变成正比。

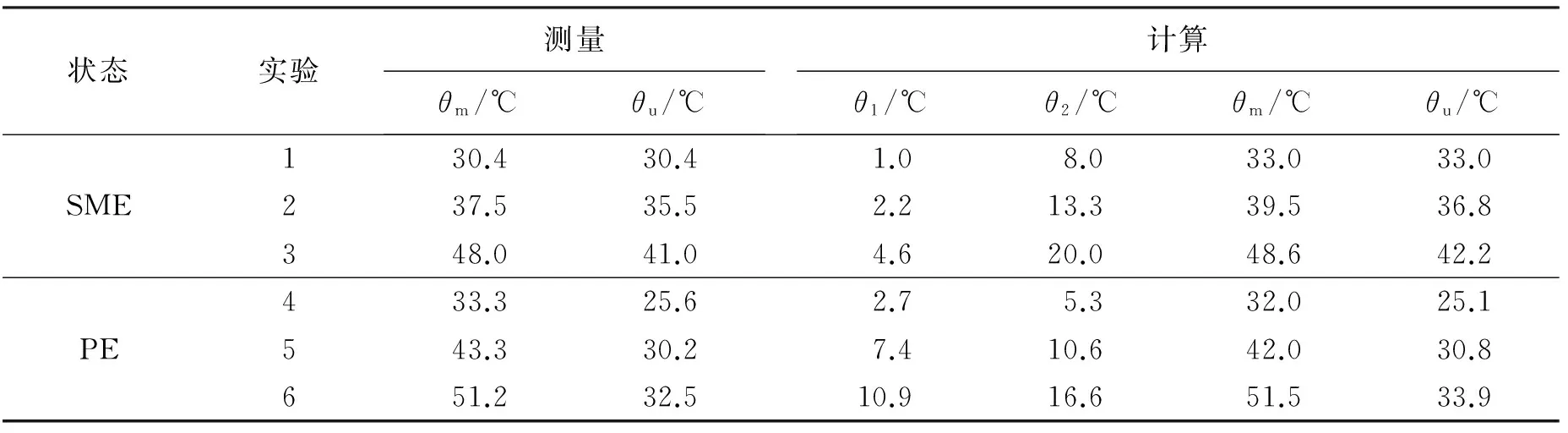

表3给出了由公式(3)计算得到的结果和通过标定公式(1)换算得到的测量温度,计算时,α取0.9。表3中,θm为最大加载温度,θu为卸载温度,θ1为耗散功产生的温升,θ2为相变潜热产生的温升。由表3可知,加载相变耗散功温升在初始SME状态下为相变潜热温升的1/8~1/5,而在初始PE状态下其贡献同相变潜热几乎相当,因此相变耗散功对温度变化的贡献不可忽略。由计算温度可以看到,两种材料试样卸载后温度均高于初始温度(24 ℃),但其物理机制不同:对SME试样,其主要原因在于加载释放的相变潜热的贡献;而对PE试样,在于经过一个加卸载循环后的相变耗散功和残余相变应变引起的部分相变潜热的共同作用。对比加、卸载相变过程测量温度和计算温度,两者基本一致,说明红外瞬态测温的方法用于材料冲击变形过程中实时温度测量是可行的。

表3 测量和计算的温度Table 3 Measured and calculated temperatures

3 结 论

(1)TiNi合金试样冲击相变过程中存在温度的变化。加载过程中,温度随着相变应变的增大而升高,应变最大时,温度最高。卸载过程中:若为初始PE状态试样,则温度先降低后保持一定温度基本不变;若为初始SME状态试样,卸载过程温度变化规律同加载最高温度有关。

(2)定量温度计算结果表明,相变耗散功对相变加、卸过程中温度变化的作用不可忽略,尤其是对初始PE状态试样。

(3)冲击相变过程温度的变化对材料的热力学性能和瞬态响应有影响。初始SME状态试样的温度效应体现在,温度的升高可改变其加载后的状态和卸载路径,使其从SME状态变为PE状态,从弹性卸载变为部分逆相变卸载,而初始PE状态材料试样在相变过程中温度的变化改变了其加、卸载路径。

[1] Shaw J A, Kyriakides S.Thermo-mechanical aspects of NiTi[J].Journal of the Mechanics and Physics of Solids, 1995,43(8):1243-1281.

[2] Vitiello A, Giorleo G, Morace R E.Analysis of thermo-mechanical behaviour of Nitinol wires with high strain rates[J].Smart Materials and Structures, 2005,14(1):215-221.

[3] Lim T J, McDowell D L.Cyclic thermomechanical behavior of a polycrystalline pseudoelastic shape memory alloy[J].Journal of the Mechanics and Physics of Solids, 2002,50(3):651-676.

[4] Helm D, Haupt P.Thermomechanical behavior of shape memory alloys[C]∥Lynch S.Proc of SPIE’s 8th Annual International Symposium on Smart Structures and Materials.2001:302-313.

[5] Corneliu C.Shape memory alloys[M].2010:17-40.

[6] Morin C, Moumni Z, Zaki W.Thermomechanical coupling in shape memory alloys under cyclic loadings: Experimental analysis and constitutive modeling[J].International Journal of Plasticity, 2011,27:1959-1980.

[7] Gadaj S P, Nowacki W K, Pieczyska E A.Temperature evolution in deformed shape memory alloy[J].Infrared Physics & Technology, 2002,43(3):151-155.

[8] Chen Wei-nong, Song Bo.Temperature dependence of a NiTi shape memory alloy’s superelastic behavior at a high strain rate[J].Journal of Mechanics of Materials and Structures, 2006,1(2):339-356.

[9] Hodowany K R.On the conversion of plastic work into heat[D].California Institute of Technology, 1997.

[10] Mason J J, Rosakis A J, Ravichandran G.On the strain and strain rate dependence of the fraction of plastic work converted into heat: An experimental study using high speed infrared detectors and the Kolsky bar[J].Mechenics of Materials, 1994,17(2):135-145.

[11] Marchand A, Duffy J.An experimental study of the formation process of adiabatic shear bands in a structural steel[J].Journal of the Mechanics and Physics of Solids, 1988,36(3):251-283.

[12] 刘永贵,唐志平,崔世堂.冲击载荷下瞬态温度的实时测量方法[J].爆炸与冲击,2014,34(4):471-476.Liu Yong-gui, Tang Zhi-ping, Cui Shi-tang.Real-time measuring methods for transient temperature under shock loading[J].Explosion and Shock Waves, 2014,34(4):471-476.

[13] 王礼立.应力波基础[M].北京:国防工业出版社,2005:51-55.

[14] Jy R D.红外系统原理[M].北京:国防工业出版社,1975.