一种适用于低体模量材料的被动围压SHPB实验设计*

李英雷,叶想平,张祖根,李英华,蔡灵仓,吴 强,戴诚达

(中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621999)

材料在载荷作用下的压强和体应变响应是认识材料压缩行为以及状态方程建模所需要的重要信息。获得这些信息的传统手段有静高压实验技术[1-2]、动态三轴主动加载实验技术[3]和动态三轴被动加载实验技术[4-6]。静高压实验技术在较宽的压强范围内获得了广泛的应用,但其数据结果是离散的。在材料体模量较低时(如吉帕量级),这种离散分布的数据结果可能会遗漏某些材料响应特征。例如,铈在0.75~1.24 GPa范围内发生的→相变过程中的压强和体应变(或比容)响应就无法有效测量[7]。动态三轴主动加载实验,一般适用于沙子、泥土等低体模量材料测量,但可施加的压强水平较低(一般最大为几百兆帕)[3],不适合开展上述铈的实验测量。动态三轴被动加载实验,可用于炸药、混凝土、陶瓷等较宽体模量范围的材料测量,并且可施加的压强水平较高(一般最大为几个吉帕)[4],适合开展上述铈的实验测量。其实验原理是基于SHPB实验基本假设[8]和无限长均匀变形弹性圆柱管理论[9]。实验中,围压套管实际上处于有限长、不均匀凸出变形状态。往往为了获得较高的压强水平,还需要围压套管在塑性变形状态下执行实验功能。由于围压套管的实际应用无法满足实验原理要求,因此压强和体应变的测量结果需要通过数值模拟获得的参数进行修正[4],而这一修正过程缺乏实验检验,其有效性值得怀疑。为了在较宽压强范围内测量低体模量材料的压强-体应变响应,本文中在动态三轴被动加载实验技术基础上,提出一种有效的被动围压SHPB实验设计,并对其实验测量有效性进行理论及实验分析。然后,就铈→相变过程的压强-体应变响应进行实验测试应用,并与静高压实验结果进行比较,进一步验证该实验设计的合理性。

1 实验总体设计

实验系统基本结构同动态三轴被动加载实验,如图1所示。图中围压套管、样品、封装垫块显示为剖面,其余部件显示为外轮廓。样品被弹性封装垫块封闭在围压套管中,并放置在入射杆和透射杆之间进行加载和测试。在入射杆、透射杆与封装垫块之间增加了与压杆广义声阻抗匹配的弹性垫块,以保护压杆实验端面,并且不干扰实验测试。样品、封装垫块和围压套管之间的空隙用硫化钼润滑剂填充,提供润滑和载荷传递功能。实验压强(p)和Mises应力(Mises)由SHPB实验测量的样品轴向应力(z)和围压套管中部表面环向应变片测量的径向应力(r)计算得到;体应变(v)近似等于SHPB实验测量的样品轴向应变(z),忽略围压套管中部表面环向应变片测量的径向应变,按一维应变状态近似处理。具体计算方法[10]如下:

(1a)

εv≈εz

(1b)

σMises=σz-σr

(1c)

图1 实验系统示意图Fig.1 A schematic of the experimental system

实验采用∅10 mm钢质SHPB装置。实验关键结构件尺寸设计采用固定样品直径、封装垫块尺寸、围压套管和样品的相对尺寸(两者差一个封装垫块长度),仅调节样品长度的方式开展,具体设计过程见第2节。尺寸设计确定的样品尺寸为∅3 mm×6 mm;封装垫块尺寸为∅3 mm×4 mm;围压套管外部尺寸为∅9 mm×10 mm,内径为3 mm。同时,为了达到较高的径向约束应力水平,围压套管采用屈服强度为1.4 GPa的高强度钢,并且将外/内壁直径比设计为3;为了确保样品的密封加载效果,提高实验结果的分析可靠性以及有效加载水平,封装垫块直径与围压套管内径具有良好的公差配合,确保样品不会在实验过程中挤压出封装垫块和围压套管封闭的空间。

2 样品长度设计

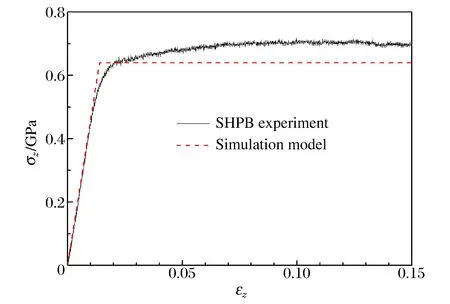

图2 LC4铝合金的应力应变曲线与模型曲线的对比Fig.2 Stress-strain curves of LC4 aluminum alloy from SHPB experiment and simulation model

实验过程中,围压套管和样品会出现不均匀凸出变形(中部径向变形大、两端径向变形小),破坏围压套管的均匀变形假设。为了抑制这种不均匀凸出变形,除选用高强度钢质围压套管减少凸出变形量,还应减少样品长度,增加围压套管的刚度。另外,按照P.Forquin等[4]的分析,来自围压套管内的应力和应变分布会破坏围压套管无限长假设,在围压套管内形成沿轴向变化的环向应变分布。为了抑制围压套管内环向应变分布对样品径向应力、应变测试的影响,应增加样品长度。为协调实验原理对样品长度的矛盾要求,需通过数值模拟的“虚拟实验”方式确定合适的样品长度。

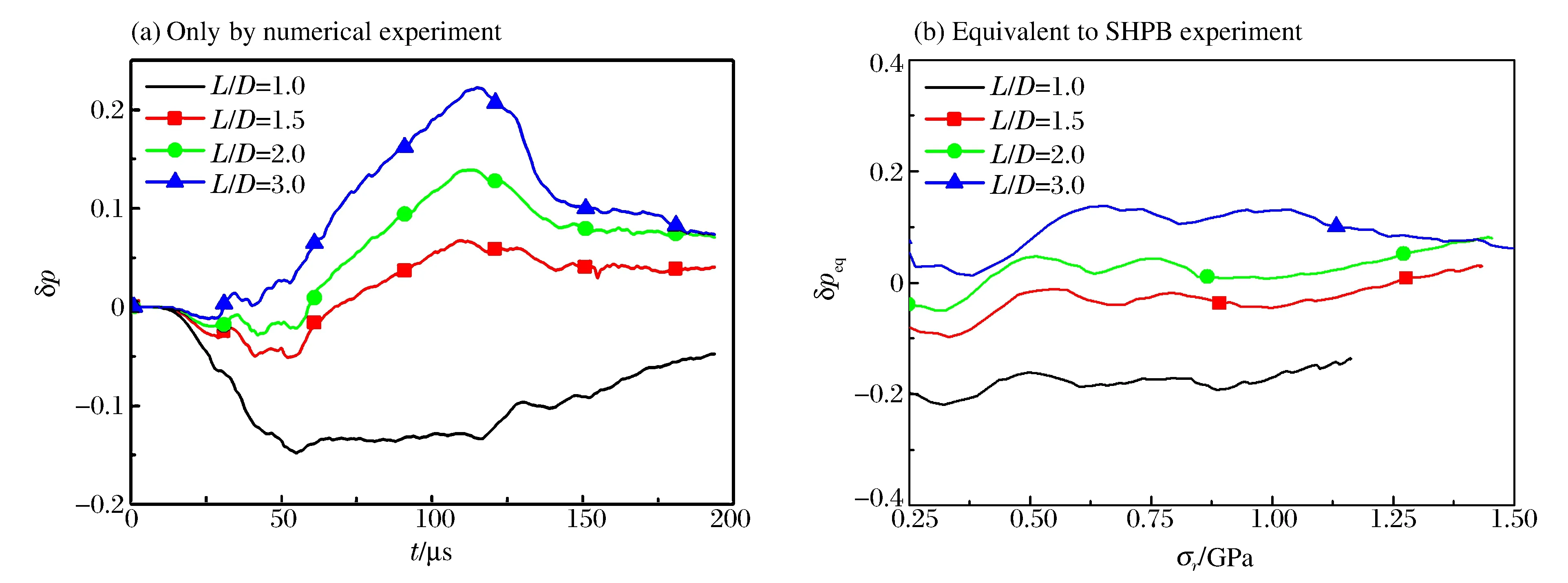

被动围压SHPB“虚拟实验”中采用1.0、1.5、2.0和3.0等4种长径比(L/D)的LC4铝合金样品。因为LC4铝合金的塑性硬化较弱,所以数值模拟中使用了弹性-理想塑性本构模型。模型描述与材料的性能对比见图2。“虚拟实验”获得的压强结果见图3。图3(a)描述了只能由数值模拟获得的压强相对测量偏差,图3(b)描述了可由实验测量的等效压强相对测量偏差。压强相对测量偏差和等效压强相对测量偏差的计算方法为:

(2a)

(2b)

(2c)

图3 不同长径比的LC4铝合金样品“虚拟实验”压强相对偏差Fig.3 Relative deviation of pressure by numerical experiments for LC4 aluminum alloy specimens with different length-to-diameter ratios

从图3结果来看,随着样品长径比的增大,测量压强与“真实压强”的差值也逐渐增大。压强相对测量偏差和等效压强相对测量偏差只有在样品长径比为1.5~2.0时,较接近零值。考虑实验测量偏差的存在,将等效压强相对测量偏差小于5%的实验结果视为有效结果,按照图3(b)中样品长径比为2.0的曲线所示,对样品施加的径向应力载荷可以从弹性围压套管限制的0.6 GPa提高到约1.5 GPa。在此径向应力载荷范围内,围压套管内壁出现的少量塑性变形尚不足以明显改变围压套管外壁应变片粘贴位置的应力和应变分布,造成弹性围压套管应力、应变分析结果的失效。鉴于数值模拟中存在的建模偏差以及计算误差影响,上述设计确定的样品长度和径向应力载荷上限还需验证实验确认。

(3a)

(3b)

从图4(a)来看,体应变的相对测量偏差随样品长径比的增加逐渐向零值下降,因此,应择优选择图中长径比为3.0的样品开展体应变测量。但另一方面,根据图4(b)的显示情况,在铈相变的径向应力范围内(0.75~1.24 GPa,按忽略剪应力近似),样品径向应变变化量不超过0.50%(量值为0.45%)。对吉帕量级及以下水平的低体模量材料,此径向应力范围内的样品径向应变变化量相比体应变变化量(不低于5.00%)可忽略。因此,从简化实验分析的角度,可以在体应变测量中忽略径向应变的贡献,不考虑样品长度对体应变测量的影响。

3 压强和体应变实验结果有效性的实验验证

验证实验使用LC4铝合金样品开展。等效压强相对测量偏差结果见图5(a)。样品长径比为2.0时,等效压强相对测量偏差接近零值,并且在1.7 GPa径向应力以内,等效压强相对测量偏差不超过5.00%。因此,对长径比为2.0的样品可以在1.7 GPa压强内有效开展压强测试。

图5 不同长径比的LC4铝合金样品被动围压SHPB实验结果Fig.5 Experimental results by passive confined SHPB for LC4 aluminum alloy specimens with different length-to-diameter ratios

4 应用实验

为了验证实验设计效果,选用99.8%纯度的铈开展了应用实验。该材料在0.75~1.24 GPa相变压力范围内的平均体模量较低(约3 GPa),可以满足实验设计的体模量范围要求。在实验中,入射杆和透射杆端面的应力基本平衡,见图6(a)。实验结果曲线将铈相变过程中的压强和体应变变化完整、连续地展示出来,见图6(b)。因为样品材料相变期间的体应变变化较相变前后明显增大,所以其压强-体应变曲线将在相变起/止点附近发生拐折。从实验曲线的斜率变化拐点判断,相变起/止压强分别为0.8和1.5 GPa,相变期间的体应变变化量约为11.00%;与之相比,铈的静高压实验结果显示,相变起、止压强分别为0.75和1.24 GPa,相变期间的体应变变化量约为16.00%。被动围压SHPB实验获得的相变起/止压强水平有少量偏高,体应变变化量有少量偏低。2种实验结果的少量偏差可能主要来自对相变起/止判断准则的差异。在静高压实验中,相变的起/止是由XRD信息判读。只要观测的样品局部范围内有相变发生,即可做出判断。这种实验方式对相变现象的判断更直观、准确;而在被动围压SHPB实验中,相变的起/止是由压强-体应变曲线的斜率变化拐点判读。只有当相变明显改变整个样品材料的力学响应后,才可以判断相变的发生。该实验方式的优点是可以直观地反映相变对材料力学性能影响的演化过程。

图6 长径比为2.0的铈试样被动围压SHPB实验结果Fig.6 Experimental results by passive confined SHPB for cerium specimen with the length-to-diameter ratio of 2.0

5 结 论

通过样品、围压套管的尺寸匹配设计和对实验压强的限制,给出了一种适用于吉帕及以下体模量材料压强-体应变测量的被动围压SHPB实验设计方法。在该实验设计下,采用长径比为2.0的样品,可获得有效的压强-体应变测量结果;并且约束套筒内壁允许出现少量塑性变形,具体适用的围压套管内壁塑性变形范围需经被动围压SHPB实验确认。

采用LC4铝合金样品,在轴向应力测量由SHPB实验设计保障的前提下,通过SHPB实验与被动围压SHPB实验的等效应力对比的方式,验证了被动围压SHPB实验压强测量的有效性;通过实验和数值模拟分析,论证了被动围压SHPB实验体应变测量的有效性。铈→相变区间的被动围压SHPB实验结果完整显示了该区间的压强-体应变演化信息,并且相变起/止压强、相变期间的体应变变化量均与静高压实验结果基本一致,进一步验证了适用于低体模量材料压强-体应变测量的被动围压SHPB实验设计方法的合理性。

[1] Singh A K, Kennedy G C.Compressions of Si, MgO, and ZrSiO4to 8 GPa as measured with a WC-anvil x-ray apparatus and epoxy pressure medium[J].Journal of Applied Physics, 1977,48(8):3362-3367.

[2] Mao H K, Bell P M, Shaner J W, et al.Specific volume measurement of Cu, Mo, Pd, and Ag and calibration of the ruby R1fluorescence pressure gauge from 0.06 to 1 Mbar[J].Journal of Applied Physics, 1978,49(6):3276-3283.

[3] Kabir M E, Chen W.Measurement of specimen dimensions and dynamic pressure in dynamic triaxial experiments[J].Review of Scientific Instruments, 2009,80(12):125111-125117.

[4] Forquin P, Gray G, Gatuingt F.A testing technique for concrete under confinement at high rates of strain[J].International Journal of Impact Engineering, 2008,35(6):425-446.

[5] 李英华,李英雷,张祖根,等.侧限SHPB实验中软材料体压缩特性的测量方法[J].爆炸与冲击,2010,30(1):109-112.Li Ying-hua, Li Ying-lei, Zhang Zu-gen, et al.Approach to pressure and volume measurement of soft materials by an SHPB with lateral confinement[J].Explosion and Shock Waves, 2010,30(1):109-112.

[6] Nemat-Nassar J, Isaac J, Rome J.Triaxial Hopkinson techniques[M]∥Kuln H, Medlin D.ASM Handbook: Volume 8.Materials Park, Ohio, USA: ASM Inernational, 2000:516-518.

[7] Lipp M J, Jackson D, Cynn H, et al.Thermal signatures of the Kondo volume collapse in cerium[J].Physical Review Letters, 2008,101(16):165703-1-4.

[8] 胡时胜.霍普金森压杆技术[J].兵器材料科学与工程,1991(11):40-47.

[9] Wu Z, Wu H, Han F.Elasticity[D].Beijing: Beijing Insitute of Technology Press, 2006:98.

[10] Malvern L E.Introduction to the mechanics of a continuous medium[D].New Jersey: Prentice-Hall, Inc, 1969:90-274.