火炮制退机节制环失效微观机理的实验研究*

崔凯波,秦俊奇,狄长春,殷军辉,孙也尊

(军械工程学院火炮工程系,河北 石家庄 050003)

反后坐装置极易出现故障,在实际战场中,约50%的火炮故障来自反后坐装置,平均故障率为3.938每千发[1]。火炮后坐复进时间极短,制退机在火炮后坐复进过程中提供了大部分阻力,部件受力复杂,工况环境恶劣。火炮使用一段时间后,与驻退液相接触的金属部件,受到驻退液的反复作用,容易产生失效,以节制环最严重。目前,关于节制环失效机理分析方面的研究报道不是很多。王芳[2]利用建立的制退机简化物理模型,通过有限元模拟计算,研究了节制环表面及环口的受力与变形规律,根据计算结果和冲蚀磨损模型,分析了节制环的故障原因与失效机理。周成[3]认为,节制环壁面产生负压引起空蚀以及混杂的固体杂质造成冲蚀磨损是导致节制环磨损的主要原因,并采用有限元方法对不同直径颗粒分别以不同角度冲击节制环时的冲蚀磨损量进行了数值模拟。张晓东[4]利用计算流体动力学方法建立制退机二维模型,对节制环磨损进行了故障模拟计算,探索节制环不同磨损状态下火炮后坐特性变化规律。赵建新[5]基于空泡动力学理论,建立了节制环空蚀模型,并研究了空蚀对后坐特性的影响。以上研究大多在某一失效机理假设基础上,采用有限元法或计算流体力学方法建立制退机简化模型,进行数值模拟,还没有从实验出发对节制环的失效机理进行分析研究。近年来,微观分析已成为材料性能研究和失效机理分析的重要技术手段[6-7],应用极为广泛,对于一些宏观力学或数值模拟手段无法找出规律更难以阐明原因的问题,微观分析更加凸显出重要意义。

本文中,结合大口径火炮制退机节制环,基于金属材料学理论、微观分析技术和光谱测量方法,研究节制环的微观组织特征和磨损机制,从微观尺度上探索节制环的失效机理,并分析其内在联系,试图为节制环的失效数值模拟、维修保养及改进设计提供实验依据。

1 实验样品、方法和仪器

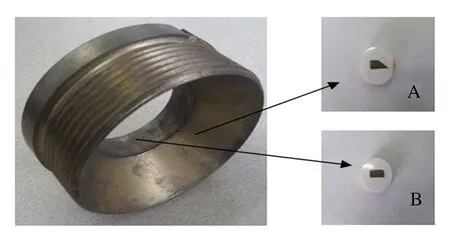

目前火炮制退机上广泛使用的节制环材料为铝黄铜合金HAL66-6-3-2,各元素成分含量分别为[8]:w(Cu)=64.0%~68.0%,w(Al)=6.0%~7.0%,w(Fe)=2.0%~4.0%,w(Mn)=1.5%~2.5%,w(杂质)≤1.5%,余量为Zn。取样时,采用电腐蚀线切割技术,以避免由于机械切割引起的氧化和塑性变形对实验结果的干扰。经镶嵌、研磨、抛光、侵蚀,得到如图1所示的节制环分析试样,该节制环及制备试样为待修火炮随机样本之一。其中,试样A为节制环圆周剖面,通过金相分析研究微观组织及其演变规律; 试样B为节制环圆周表面,用以观察表面磨损形貌。

图1 制备的节制环试样Fig.1 Specimen of throttling ring

依次进行如下实验:采用OLMMPUS-DP12金相显微镜观察节制环磨损面和剖面的显微组织;采用HXS-1000显微硬度计测量节制环剖面的维氏硬度,载荷为1.96 kN,加载时间为15 s;采用S-4800型扫描电镜(SEM)观察节制环试样磨损表面和圆周剖面的形貌与组织,进行微观组织分析,加速电压为10 kV;采用INCA350型能谱仪(EDS)测定节制环磨损面和剖面的化学元素含量;采用X Series 2型电感耦合等离子体质谱仪(ICP-MS)和火焰原子吸收光谱仪(FAAS)对新驻退液和采集的驻退液样本中的特定金属元素进行检测。

2 节制环剖面微观组织分析

铜及铜合金具有优异的导电、导热、耐蚀等特性以及良好的工艺性能、力学性能[9]。在铜锌二元合金基础上,分别加入Al、Ni、Fe、Sn、Pb、Mn等元素,即形成特殊黄铜。由材料成分可知,HAL66-6-3-2为典型的特殊黄铜——铝黄铜。含Zn量36%以下的黄铜属单相α黄铜,含Zn量36%~45%的黄铜呈两相组织,为两相黄铜。各合金元素的“锌当量系数”分别为:η(Si)=10~12,η(Al)=4~6,η(Fe)=0.9,η(Mn)=0.5,η(Pb)=1,η(Sn)=2。特殊黄铜的“含Zn量”计算公式为:

(1)

式中:T为黄铜中的实际含Zn量;G为黄铜中的含铜量;Ci为黄铜中其他各合金元素加入量;ηi为其他各合金元素的锌当量系数。可计算得到HAL66-6-3-2的含Zn量为39.67%,属于两相特殊黄铜。随着含Zn量增加,两相特殊黄铜的强度和塑性都有所提高,但抗腐蚀性比单相黄铜差。

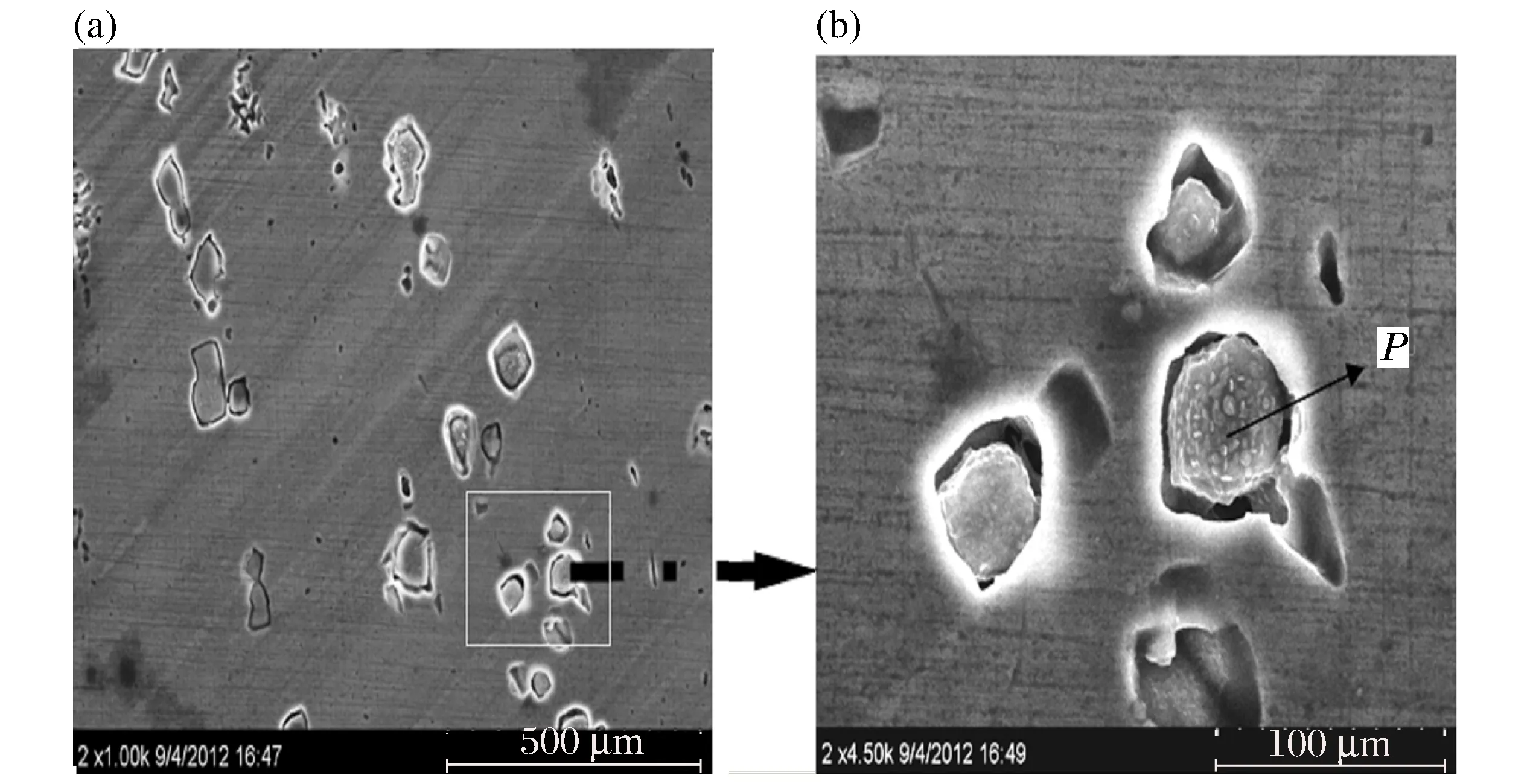

利用光学金相显微镜和扫描电镜观察试样A的组织,得到图2~3所示的显微图像。经铜合金金相图谱对照和组织分析,可以判断试样A的组织为β相+α相+强化相。β相作为基体,是以电子化合物Gu-Zn为基础的固溶体,具有体心立方晶格[10]。图2中,外观呈现亮色与暗色的固溶体均为β相,亮度的差异反映出试样表面晶粒的位向不同,导致受侵蚀的程度不同。α相是Zn溶于Cu中而形成的置换固溶体,具有面心立方结构,是合金经热处理后从晶界及晶内析出的针状相。Fe-Mn强化相呈颗粒状、块状和球状,均匀分布在基体上,如图3所示。

图2 试样A的金相显微图像Fig.2 Microscopy image of specimen A

图3 试样A的SEM图像Fig.3 SEM images of specimen A

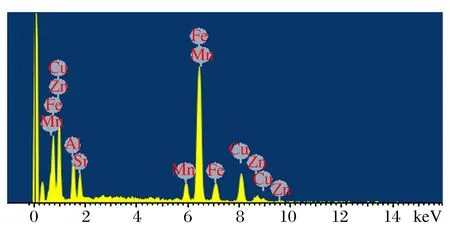

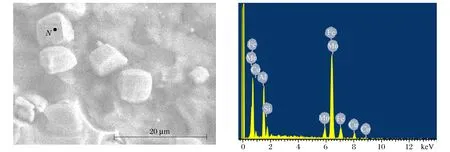

图4 颗粒P处的能谱图Fig.4 EDS graph of particle P

从图3(b)中选取强化相球状颗粒P做能谱分析,分析结果见图4,各元素的含量分别为:w(Al)=4.52%,w(Si)=1.41%,w(Mn)=11.35%,w(Fe)=57.69%,w(Cu)=20.32%,w(Zn)=4.71%。分析能谱图、元素成分和含量,可以得出球状颗粒附近含有Fe、Cu、Al、Mn、Zn和Si等元素,除了α相和β相所含的Cu和Zn元素外,Fe和Mn元素的含量较高。由于铁和锰在黄铜中的溶解度极低,超过固溶度的铁和锰以强化相存在,从而验证了该颗粒相属于Fe-Mn强化相。试样中含有的微量Si元素可能是砂纸研磨时带入试样表面,基本不会干扰实验结果。

从图2还可以看出,试样A均为等轴晶粒,晶粒沿径向均匀分布,说明节制环圆周面受力小于材料的屈服极限,材料微观组织没有发生塑性变形。参照GB 4342-84《金属显微维氏硬度试验方法》,研究其硬度分布规律。维氏硬度与载荷、压痕对角线长度的关系为:

(2)

式中:Hv为维氏硬度,9.8 MPa;F为施加的载荷,9.8 N;d为压痕对角线长度,mm。对试样A沿剖面等间隔取10个点进行测试,测量的维氏硬度分别是284.5、272.3、282.4、277.3、281.3、276.4、273.8、275.6、273.8、279.8。从测得的硬度数据看出,节制环剖面的维氏硬度在272.3到284.5之间变化,考虑仪器操作误差原因,可以近似认为硬度分布有较好的一致性,受力比较均匀,没有发生显著塑性变形。

3 节制环表面磨损机理研究

图5 试样B的金相显微图像和SEM图像Fig.5 Microscopy images and SEM images of specimen B

利用光学金相显微镜和扫描电镜对节制环磨损面试样B进行观察,表面形貌照片如图5所示。从图5(a)~5(b)可以看出,试样表面经过驻退液高速射流和杂质颗粒的冲击磨损,磨损形式以切削、剥落和犁沟为主,形成的短程犁沟和流线状条纹与液流运动方向一致,材料的表层和亚表层已被磨损,表面粗糙不平,并且合金材料被大块剥落而形成了凹坑。从图5(c)~5(d)可以看出,由于节制环处管径突然发生变化,驻退液发生扰动湍流,加上冲击磨损导致的凹坑,容易发生气蚀破坏。气泡的形成与破裂多次在材料表面重复,零件表面发生疲劳,表面金属材料逐渐脱落,形成麻点状、海绵状的磨痕。气蚀还会加速凹坑的扩大和变深,经长期反复作用,试样表面将会出现马蹄形深坑[11],如图5(c)中的E和F处。由于驻退液性能退化和反后坐装置部件与空气长期接触,与驻退液相接触的金属部件还易发生化学腐蚀。从图5(d)可以看出,节制环在受到冲击磨损和气蚀磨损作用的同时,还受到化学腐蚀作用,造成合金材料的腐蚀剥落,并在凹坑和马蹄形深坑中零落散布着许多块状或圆形颗粒。

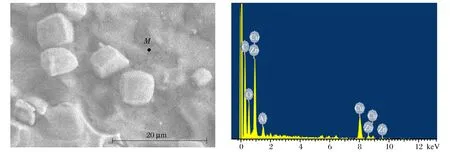

对试样B马蹄形深坑中的M点和块状颗粒处N点进行能谱分析,分析结果如图6~7所示。M点各元素的含量分别为:w(C)=8.64%,w(O)=12.71%,w(Al)=16.28%,w(Cu)=59.10%,w(Zn)=3.27%;N点各元素的含量分别为:w(Al)=6.44%,w(Si)=3.12%,w(Mn)=16.53%,w(Fe)=65.72%,w(Cu)=8.19%。按各元素含量排序,M点处主要包含Cu、Al、O、C和Zn等元素,N颗粒点处主要包含Fe、Mn、Cu、Al和Si等元素。根据前述分析可以得出,铝黄铜中Fe和Mn元素硬度高,相对比较稳定,受到磨损和腐蚀的影响小。因此,其他元素在磨损、气蚀和腐蚀联合作用下,容易与基体材料剥离,Fe-Mn强化相多以块状和圆形颗粒状得以保存。能谱分析测出磨损表面存在C、O、Si等元素,可能是由于磨损面发生氧化、表面掺入杂质和驻退液在磨损表面有所残留等原因造成。

图6 试样B表面M点能谱分析结果Fig.6 EDS results of particle M in specimen B

图7 试样B表面N点能谱分析结果Fig.7 EDS results of particle N in specimen B

4 利用光谱分析技术测定元素含量

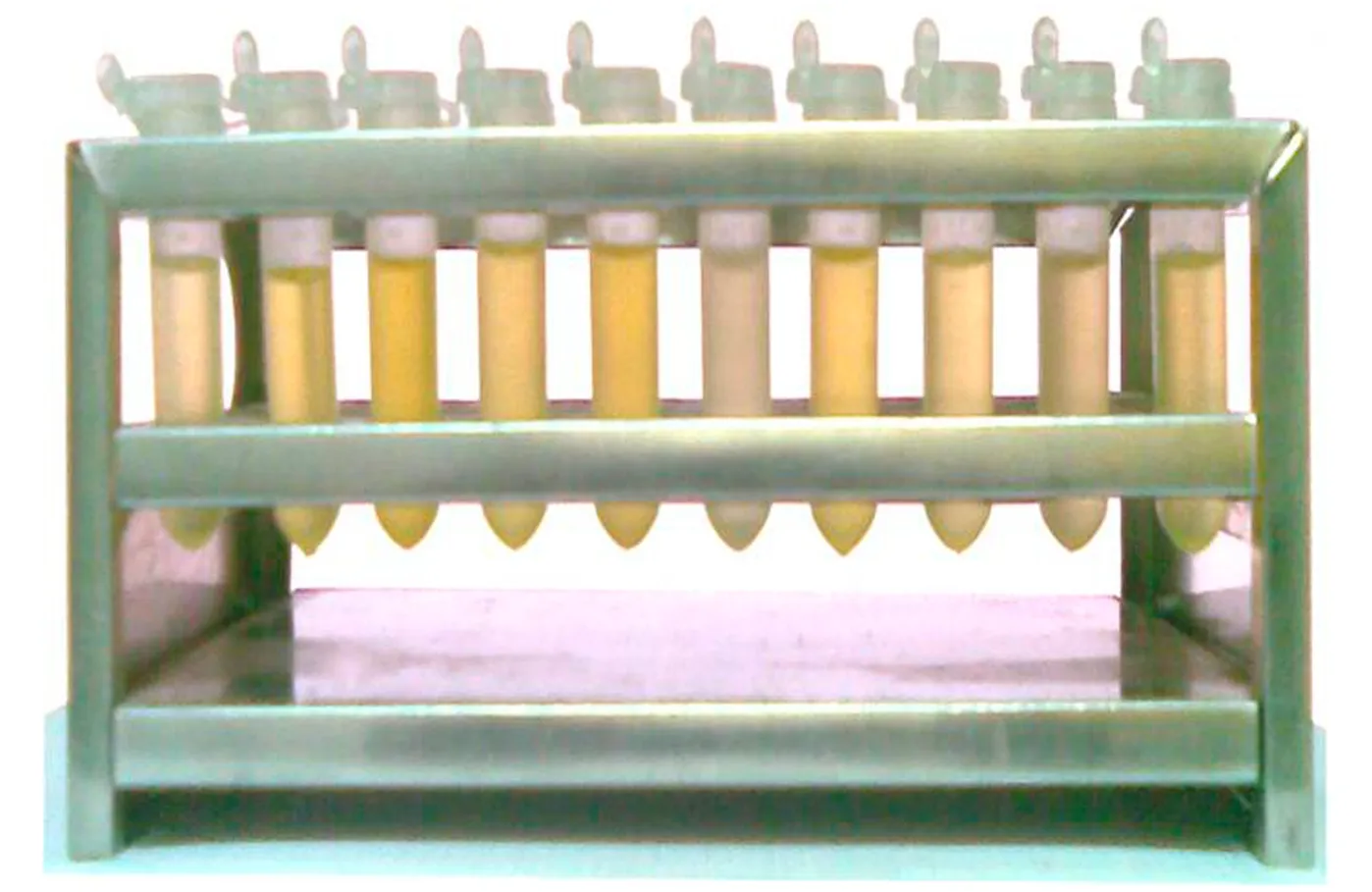

为进一步验证节制环与驻退液长期接触和反复作用情况下,是否会发生化学腐蚀作用,利用光谱分析方法对驻退液中元素进行定性和定量检测,通过新旧驻退液中金属含量的对比分析,研究驻退液对节制环的化学腐蚀作用。新的四号驻退液为无色透明液体。

图8 5门火炮的驻退液样本Fig.8 Recoil solutions of artillery

从大修工厂待修的16门火炮中随机抽取5门作为样本,采集制退机和复进机内的驻退液样本共10份,并对5份制退机的油液样本进行检测,采集的火炮驻退液样本如图8所示。采集的火炮驻退液样本由于金属部件磨损、发生化学反应和性能退化,变为淡黄色液体,并且不同程度地存在絮状物和颗粒沉淀。

电感耦合等离子体质谱仪(ICP-MS)方法具有灵敏度高、检测限低(10-9~10-11g/L)、精密度好(相对标准偏差为0.5%~2%)等优点,但费用较高。火焰原子吸收光谱仪(FAAS)方法与ICP-MS方法相比较,对各种元素的分析灵敏度不高,但检测精度能够满足一般应用要求,并且费用较低[12]。由于新驻退液中所含金属元素含量很少,使用过的驻退液中所含金属元素含量相对较多,综合考虑驻退液特性和实验费用等因素,对新驻退液采用ICP-MS方法检测,对驻退液样本(1~5号)采用FAAS方法检测,结果见表1。

表1 驻退液内的金属元素含量Table 1 Metal element contents within the recoil solution

由表1的金属含量数据可以看出,与新驻退液相比,采集的驻退液样本中,Fe、Cu、Mn、Zn、Al等元素含量都大幅增加,说明包括节制环在内的与驻退液接触的金属部件发生了化学腐蚀反应。由于各门火炮的射弹履历、维修保养次数各不相同,因此,各门火炮驻退液样本中的金属含量也不尽相同,有时相差较大。Cr元素含量的增加表明,制退机内有的金属件进行了表层镀铬处理,经过一段时间的使用,表面铬层部分脱落溶入驻退液中,因此驻退液样本中Cr元素的含量都有所增加。通过光谱分析方法测定驻退液中金属含量,在一定程度上验证了节制环腐蚀磨损假设的正确性。

5 结 论

以某地面火炮节制环为例,结合报废的节制环和采集的驻退液样本,综合运用光学金相显微镜、扫描电镜及能谱分析、显微硬度测定、ICP-MS方法和FAAS方法等技术手段,从微观分析角度对节制环的失效机理进行了研究。研究得出,报废节制环剖面没有发生明显塑性变形,节制环的表面磨损机理主要包括驻退液高速流动对节制环表面的冲击磨损作用、液体所含气泡的气蚀破坏作用和高温高压下的液体化学腐蚀作用,各种磨损机制相互影响,作用机理复杂,最终导致节制环失效。所以,一方面,需要改进现有的驻退液配方,研制性能更好的缓蚀剂;另一方面,需对节制环进行耐磨抗蚀设计,通过优化结构设计、表面喷覆涂层等途径,提高节制环的使用可靠性。本文的研究成果,可作为探索节制环不同磨损程度下火炮后坐特性的实验基础,对节制环的改进设计和维护保养提供参考。

[1] 黄景德,王兴贵,王祖光.反后坐装置故障分析模糊综合评价[J].火炮发射与控制学报,2000(2):38-46.Huang Jing-de, Wang Xing-gui, Wang Zu-guang.Fuzzy comprehensive evaluation of failure analysis for recoil system[J].Journal of Gun Launch & Control, 2000(2):38-46.

[2] 王芳.火炮制退机节制环损坏机理分析[D].北京:北京理工大学,2003.

[3] 周成.某火炮制退机流场数值模拟及冲蚀磨损预测[D].南京:南京理工大学,2011.

[4] 张晓东.火炮后坐复进运动协同仿真及故障机理研究[D].石家庄:军械工程学院,2010.

[5] 赵建新.火炮驻退机节制环空蚀模型研究[D].石家庄:军械工程学院,2000.

[6] 李怀学,陈光南,张坤,等.身管内膛复合镀铬层的组织退化特征[J].材料热处理学报,2007,28(4):111-115.Li Huai-xue, Chen Guang-nan, Zhang Kun, et al.Degradation of microstructure of duplex electroplated chromium layers in gun barrels[J].Transactions of Materials and Heat Treatment, 2007,28(4):111-115.

[7] 殷军辉,郑坚,倪新华,等.弹丸膛内运动过程中弹带塑性变形的宏观与微观机理研究[J].兵工学报,2012,33(6):676-681.Yin Jun-hui, Zheng Jian, Ni Xin-hua, et al.Research on macroscopic and microscopic mechanism of plastic deformation of bearing band[J].Acta Armamentarii, 2012,33(6):676-681.

[8] 钟廷志,曹占伦,刘东明.新编常用金属材料手册[M].北京:人民邮电出版社,2008.

[9] 姜晓霞,李诗卓,李曙.金属的腐蚀磨损[M].北京:化学工业出版社,2004.

[10] 路俊攀,李湘海.加工铜及铜合金金相图谱[M].长沙:中南大学出版社,2010.

[11] 韩顺昌.金属腐蚀显微组织图谱[M].北京:国防工业出版社,2008.

[12] 中国机械工程学会热处理分会.热处理质量控制和检验[M].北京:机械工业出版社,2008.