往复流散热方式的锂离子电池热管理*

梁 波,欧阳陈志,刘燕平,毛 聪,唐思绮,江清柏

(1.长沙理工大学,工程车辆安全性设计与可靠性技术湖南省重点实验室,长沙 410114;2.长沙理工大学,工程车辆轻量化技术与可靠性技术湖南省高校重点实验室,长沙 410114;3.中南大学冶金与环境学院,长沙 410083)

前言

锂离子电池以其高功率密度和充放电效率,广泛应用于电动汽车。电池在充放电过程中产生的电化学反应热、极化热和焦耳热若得不到及时有效地发散,将会使电池温度急剧升高,出现热失控,甚至出现燃烧、爆炸等安全问题[1-2]。当电池的工作温度在30~40℃时,温度每升高1℃,电池的使用寿命将会降低约2个月[3-4]。温度分布的不均匀还会导致单体电池间出现电压差异,个别单体电池提前降低至截止电压,极大地降低了电池的充放电效率和使用寿命[5]。因此,通过电池热管理系统,将电池组的温度维持在其最佳工作温度范围(锂离子最佳工作温度范围为25~40℃,温度差小于5℃[6]),对提高电池使用性能和寿命具有重要意义。

优化电池组结构,改善流场条件以降低沿流场方向电池间的温度差,是加快电池组散热的有效方式之一。通过改进电池组的挡板结构,拓宽电池间冷却风道的宽度[7],电池组沿流场方向设计成楔形[8],渐缩型导流板及渐扩型引流板结构[9],设计梅花形电池组[10]或其他结构形式[11-13]等都能在不同程度平衡单体电池间流场压力,提高散热性能。

采用周期性往复冷却气流对电池组进行散热优化,在散热系统结构上要求较低,能有效改善电池模块的温度不均匀性,具有较强的实用价值[14]。本文中提出一种基于有限元虚拟试验与正交试验设计相结合的往复流散热优化设计方法,对影响散热性能的因素进行优选,得到了空气的入口速度、温度和往复周期3个试验因素对试验结果的影响规律。

1 电池热模型的建立

1.1 电池组几何模型

纯电动汽车动力电池组模块内电池的二维排列方式如图1所示[14],电池间距S1=S2=1.25D。图1中网格部分表示仿真的计算域,即流体流过的区域。为避免出口出现回流对计算结果产生影响,将计算区域延长为l2=4D。计算区域为8个18650型圆柱形单体电池组成的模块,其三维几何模型如图2所示。单体电池参数参照文献[15]选择,具体数据如表1所示。

表1 18650型锂离子动力电池单体电池规格

1.2 往复流原理

传统的单向流空气冷却散热系统,冷却空气从电池组的一端进入,另一端流出,造成空气温度沿着空气流方向越来越高,下游电池的温度高于上游电池的温度,形成温度梯度,而且这种温度差异随着放电倍率的增大而增大。

为了降低这种沿气流方向的温度差,采用一种周期性往复流,其工作原理如图3所示,通过设计特殊的空气流道,在上半周期,两个翻转阀门在图3(a)中位置,鼓风机将自然风或由汽车空气提供的冷却空气吹入,由电池组右端进入左端流出;下半周期如图3(b)所示,冷却空气反向流动。利用空气流周期性逆转降低单向空气流产生的温度梯度。

1.3 边界条件、初始条件和求解器的设置

入口边界条件设为适合不可压缩气体的速度入口,速度为3m/s,温度为298.15K。出口与大气相连,设置为大气压,即设置出口表压为0。电池的初始温度为298.15K。电池箱体与外部环境的热交换量与电池箱体内部的热交换量相比可以忽略,将其设置为绝热和恒温壁面边界。

电池外壳表面为双边壁面,将其设置为流固耦合边界条件Couple类型,在流固交界面发生热交换。压力的离散方法选择适用漩涡流的PRESTO格式,动量和能量的离散方法选择二阶迎风格式,压力与速度耦合方法选择适用非稳态问题的PISO方法[14]。

1.4 电池内部生热速率

锂离子电池内部的生热率由文献[16]中建立的电池生热速率模型确定,此模型假设电池内部生热速率均匀分布,其表达式为

(1)

设Rcell为电池的内阻,mΩ,其随温度变化的方程[18]为

Rcell=-0.0001t3+0.0134t2-0.5345t+12.407

(2)

式中t为电池的摄氏温度,℃。

因E0-U1=IRcell

故式(1)可改写为

(3)

由式(1)~式(3)可知,电池内部的生热速率q不是恒定不变,而是随着电池温度的变化而改变,即与温度相关的函数。因此,将在FLUENT中采用用户自定义函数(UDF)对电池的电芯生热率进行编程,实现生热率随温度动态变化。

2 往复流与单向流散热效果比较

采用往复流(冷却空气往复周期为1/4放电时间)与单向流两种散热方式,比较常温下以3m/s的速度向电池模块通以298.15K空气的冷却效果,如图4所示。图中下面两幅小图A和B分别为主图中A、B两处的放大图。由图4可见,采用往复流的散热效果明显好于单向流。随着放电倍率的增加,电池模块的最高温度和电池间温度差增大,而采用往复流能明显降低电池间的温度差,提高电池模块的温度均匀性,且随着放电倍率的增大,效果越明显:在1C和13.33C放电倍率下,电池温度均匀性分别提高了12.1%和62.4%。往复流还能降低模块的最高温度,只是降低的程度不如温度差效果明显。

图5为采用往复流时电池以4C倍率放电, 以3m/s的速度通入298.15K的冷却空气,模块内各电池的温度变化曲线图。图6为冷却流发生反向时刻的温度变化云图。从图5和图6中可以看出,随着放电深度的增加,电池温度和温度差增大,其温度变化率曲线不像单向流方式呈现光滑的变化曲线,而是随着冷却空气流向的变换上下波动。

3 往复流冷却参数的正交优化

3.1 正交试验设计

采用往复流能很大程度降低电池模块单体电池间的温度差,提高模块的温度均匀性,并能在一定程度上降低电池模块的最高温度,但是对于大倍率放电,其放热量较多,为使其达到良好的使用性能和寿命,须通过调整温度影响参数将其温度和温差控制在最佳温度范围。以下采用正交试验,以较少试验次数获得使锂离子电池模块的温度和温差在最佳范围的影响参数组合。其试验目标为电池模块的最高温度和最低温度控制在298.15~313.15K之间,且越低越好;温度差小于5K,且越小越好[3-4,6]。

往复流散热方式电池间的温度影响参数包括冷却空气的入口速度、入口温度及其往复周期。为便于对实验数据进行处理,确定试验因素的水平时,尽量使各因素水平数相等。通过预试验仿真,电池以4C倍率放电时,空气速度和空气温度分别控制在0.5~3m/s和278.15~298.15K,可能使温度和温度差达到试验指标,往复周期在短于1/4放电时间后,对温度和温差的影响不大。为了使结果具有一定精度和控制试验次数,每个参数选择4个水平,如表2所示。本试验共有3个试验因素,每个因素取4个水平,选用正交表L16(45)。为了便于描述,分别以字母A、B、C表示冷却空气入口速度、冷却空气温度和往复周期。

表2 往复流散热试验因素水平表(4C放电)

不考虑因素之间的交互作用,将设计参数按照所选L16(45)正交表安排填入即为正交试验方案。所拟定的往复流4C放电散热正交试验方案和结果如表3所示。

根据所选正交试验表,为得到满足试验指标的最佳值,须进行16次试验,采用Fluent进行虚拟试验,即对往复流电池进行热分析并得到各因数水平下的虚拟试验指标。进行Fluent热分析时,几何模型与参数设置同第1节。试验结果见表3。

表3 往复流散热正交试验方案及结果(4C放电)

3.2 正交试验结果分析

3.2.1 试验结果直观分析

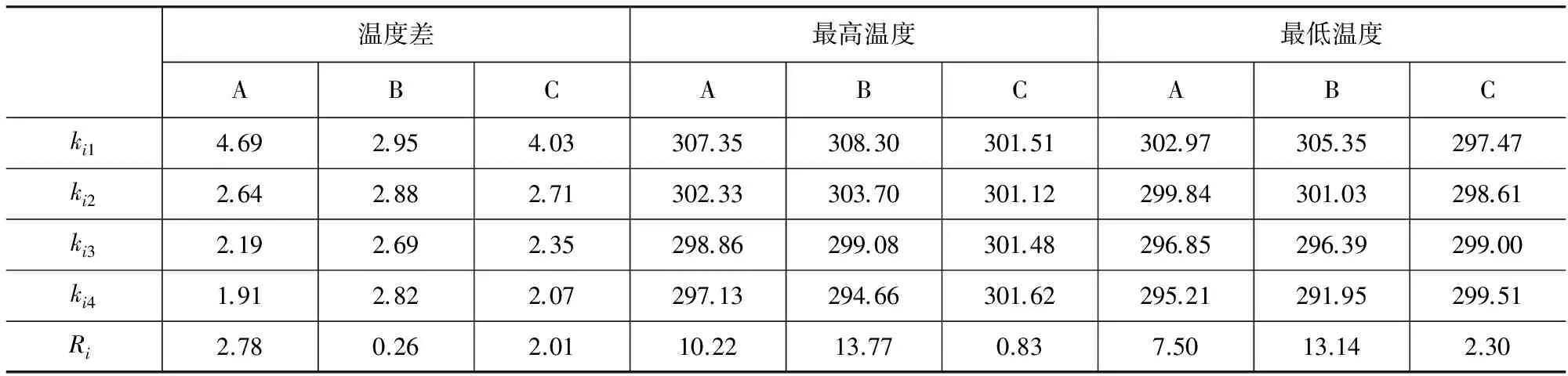

为分析各因素的水平组合对试验结果的影响规律和各因素的重要程度,对各试验指标的试验结果分别进行均值和极差分析,结果如表4所示。

表4 往复流散热试验结果均值及极差 K

从表4的试验结果平均值可知,对于温度差试验指标,因素A、B、C的最低均值分别为水平4、3、4,因此,由温度差试验指标的均值确定的较优方案为A4B3C4;同理,根据最高温度试验指标的均值确定的较优方案为A3B3C2;根据最低温度试验指标的均值确定的较优方案为A2B2C2。此时,各设计因素采用上述优水平组合能获得可能的最优方案。

趋势分析是通过考察各因素水平与试验结果间的内在联系,分析试验因素的水平变化对试验结果的影响趋势,以寻找是否存在正交试验中没有挑选出而可能是更好的水平,从而得到可能更优的试验方案。一般使用效应曲线图来考察水平的影响趋势,横坐标为各因素的各水平,纵坐标为相应的试验结果平均值。温差、最高温度和最低温度3个试验因素水平的效应曲线如图7所示。

由图7温差指标效应曲线可见:冷却空气入口速度(因素A)越大,试验结果越小,在整个水平区间内,其趋势曲线为单调递减。冷却空气的温度(因素B)的变化得到趋势曲线较平缓,说明因素B的 变化对最高温度的影响不大。往复周期(因素C)越大,试验结果越小,在整个水平区间,其趋势曲线为单调递减。

由图7最高温度和最低温度指标效应曲线可见:因素A冷却空气入口速度越大,两个试验指标结果越小,在所选水平区间内呈现为单调递减的趋势;因素B冷却空气的温度越小,两个试验指标结果越小,在所选水平区间内呈现为单调递减的趋势。随着往复周期(因素C)的减小,两个试验指标结果呈现略微的变化,趋势曲线较平缓,说明因素C的变化对最高温度的影响不大。

极差大小反映相应的试验因素对试验结果重要性的大小。极差值越大,表明该因素的变化对试验结果的影响越大,因素越重要。反之,表明该因素的变化对试验结果的影响越小,因素重要性越小。各因素的极差值见表4,根据极差Ri的大小排出各试验指标因素的主次顺序,如表5所示。

表5 单一试验指标优方案

3.2.2 多指标试验综合平衡法结果分析

通过对试验结果的直观分析,针对3个单一试验指标,得到如表5所示的优化方案。而电池散热的综合性能是由最高温度、温度差和最低温度3个指标共同作用所决定。要得到最优试验方案,则须综合考虑这3个试验指标,对于典型的多指标正交试验优化问题,一般采用综合平衡法或综合评分法得到最优方案[19]。由于综合评分法的加权评分较复杂,故采用相对简单的综合平衡法进行分析。

综合平衡法是先分别考察每个因素对各指标的影响,然后进行分析比较,确定出最好的水平,从而得出最好的试验方案[20]。如表5所示因素A对指标温度差的影响排在第1位,取A4;因素B对指标最高温度和最低温度的影响都排在第1位,可选B2(293K)或B3(288K),考虑到空调提供的温度越低,须消耗的能量越多,考虑经济性选择B2;C因素对指标最高温度和最低温度的影响都排在第3位,而对指标温度差排在第2位,取C4。因此,根据3个指标综合初步确定其较优方案组合为A4B2C4。

方案A4B2C4在16次模拟试验中没有出现,经Fluent重新计算,得到其各单体电池表面的平均温度,结果如图8所示,电池间的温度分布较均匀,温度差为1.39K,但其最低温度为297.96K,比电池最优工作温度范围的最低温度298.15K低0.19K;根据试验结果的直观分析,为提高电池模块的最低温度,可降低因素A(冷却空气入口速度)的值或提高因素B(冷却空气温度)的值,分别得到优化方案A3B2C4(第10次试验)和A4B1C4(第13次试验)。

从整体效果看,方案A3B2C4的试验结果最好,其得到的温度差与A4B2C4和A4B1C4相比相差不大,但是其各单体温度在最优工作温度范围且较低。因此A3B2C4为最优方案,即冷却空气入口速度为2m/s,冷却空气温度为293.5K,往复周期为225s。

4 结论

(1)锂离子电池模块采用往复流散热的温度均匀性明显优于传统单向流散热方式:常温下,冷却空气速度为3m/s,往复周期为1/4放电时间时,在1C和13.33C放电倍率下,电池温度均匀性分别提高了12.1%和62.4%。

(2)电池试验指标的直观分析结果表明,影响试验指标最高温度和最低温度的最重要因素是冷却空气的温度,冷却空气的速度次之,且两个因素对它们的影响都呈现单调递减;往复周期对其结果影响不明显;影响试验指标温度差的两个重要因素是往复周期和冷却空气速度,且影响趋势都呈现单调递减,冷却空气温度对其结果影响不明显。

(3)采用综合平衡分析法对正交试验结果进行分析,综合考虑最高温度、温差和最低温度3个试验指标,得到4C放电时试验因素冷却空气速度、温度和往复周期的最优组合A3B2C4。

[1] Balakrishnan P G,Ramesh R,Kumar T P.Safety Mechanisms in Lithium-ion Batteries[J].Journal of Power Sources, 2006,155(2): 401-414.

[2] 梁金华,李建秋,卢兰光,等.纯电动车电池组散热必要性的初步分析[J].汽车工程,2012,34(7): 320-323.

[3] Kizilel R,Lateef A,Sabbah R,et al.Passive Control of Temperature Excursion and Uniformity in High-energy Li-ion Battery Packs at High Current and Ambient Temperature[J].Journal of Power Sources,2008,183(1): 370-375.

[4] Chacko S,Chung Y M.Thermal Modelling of Li-ion Polymer Battery for Electric Vehicle Drive Cycles[J].Journal of Power Sources,2012,213: 296-303.

[5] Karimi G,Li X.Thermal Management of Lithium-ion Batteries for Electric Vehicles[J].International Journal of Energy Research,2012,37(1): 13-24.

[6] Pesaran A A.Battery Thermal Models for Hybrid Vehicle Simulations[J].Journal of Power Sources,2002,110(2): 377-382.

[7] 许超.混合动力客车电池包散热系统研究[D].上海: 上海交通大学机械与动力工程学院,2010: 65-70.

[8] Kazuo T,Toshiyuki S,Fumihiko A,et al.Development of Battery System For Hybrid Vehicle[C].EVS-15,1998.

[9] 王丽娜,杨凯,惠东,等.储能用锂离子电池组热管理结构设计[J].电源技术,2012,135(11): 1351-1353.

[10] 楼英莺.混合动力车用镍氢电池散热系统研究[D].上海: 上海交通大学机械与动力工程学院,2007.

[11] Osamcu W.Battery Cooling Structur: American,06613472[P].2003-09.

[12] 朱晓彤.Rav-4电动汽车电池组风冷系统的研究[D].南京: 南京航空航天大学,2007: 38-48.

[13] 徐晓明.微型纯电动汽车动力舱风冷散热研究[J].航空动力学报,2012,27(7): 1532-1536.

[14] Mahamud R,Park C.Reciprocating Air Flow for Li-ion Battery Thermal Management to Improve Temperature Uniformity[J].Journal of Power Sources,2011,196(13): 5685-5696.

[15] Sabbah R,Kizilel R,Selman J R,et al.Active(air-cooled) vs.Passive(phase change material) Thermal Management of High Power Lithium-ion Packs: Limitation of Temperature Rise and Uniformity of Temperature Distribution[J].Journal of Power Sources,2008,182(2): 630-638.

[16] Berdadi D,Pawlikowski E,Newman J.A General Energy Balance for Battery Systems[J].Journal of the Electrochemical Society,1985,132(1): 5-12.

[17] Srinivasan V,Wang C Y.Analysis of Electrochemical and Thermal Behavior of Li-ion Cells[J].Journal of the Electrochemical Society,2003,150(1): A98-A106.

[18] Park C,Jaura A K.Dynamic Thermal Model of Li-ion Battery for Predictive Behavior in Hybrid and Fluel Cell Vehicles[J].Society of Automotive Engineers,2003,112(3): 1835-1842.

[19] 蒙哥马利.实验设计与分析[M].北京: 人民邮电出版社.2009: 126.

[20] 陈魁.试验设计与分析[M].北京: 清华大学出版社.2005: 82.