液压混合动力汽车在典型城市工况下的性能分析*

朱永明,纪常伟,梁 晨,刘晓龙

(北京工业大学环境与能源工程学院,北京 100124)

前言

随着石化燃料的紧缺和人们环保意识的增强,发展高效的车辆节能技术成为共识[1-2]。混合动力技术能优化内燃机的运行工况、回收再利用车辆的制动能量,被认为是短期内实现车辆节能减排的最有效方式之一[3-5]。

在过去的十几年里,电动混合动力汽车(HEV)优越的燃油经济性,得到人们更多的关注,同时各大整车企业也都相继研发并投放了相应的电动混合动力车型。然而,受蓄电池充放电特性的限制,HEV不能在短时间内回收大量的车辆制动能量,并且所采用的电动混合动力技术使得整车的成本高,在一定程度上阻碍了HEV燃油经济性的进一步提升和市场份额的进一步扩大。液压传动装置因其功率密度大,成本低,特别是液压蓄能器能够承受频繁的能量充放,并且不必考虑报废蓄电池的环保处理问题,使得液压混合动力汽车在频繁起停的城市工况中表现出一定的相对优势[6-11]。

近些年,液压混合动力技术在全球各科研机构受到越来越多的关注。美国环保署及其合作单位自2003年起,研发出5款不同的液压混合动力车型,其试验结果表明,相对于传统车辆,液压混合动力汽车具有20%~100%的节能效果。文献[12]和文献[13]中研究了一辆并联式液压混合动力重型货车的燃油经济性,结果表明,该混合动力汽车的燃油经济性提高了28%~47%。文献[14]中设计了一种油-电-液三元混合动力汽车,其试验和仿真结果表明,该混合动力汽车能有效回收再利用车辆的制动能量,并显著改善了内燃机的燃油经济性。文献[15]中将一辆现有大型客车改造成并联式液压混合动力汽车,其仿真和试验结果表明,该混合动力客车的节能效果达到28%。文献[16]中设计了一款多回路的液压变速器,其研究结果表明,该液压变速器的平均工作效率在90%以上。

本文中针对北京市拥堵的交通环境,提出一种液压混合动力无级变速传动系统,并在典型的城市运行工况下,对该液压混合动力汽车的工作特性和燃油经济性进行了仿真分析。

1 系统模型搭建

1.1 系统结构及原理分析

本液压混合动力汽车选用北京现代生产的拥有1.6L排量汽油机的某乘用车作为原型车,对其传动系进行了改造,原理示意图如图1所示。原车的5速手动变速器由开发的液压无级变速器取替,该液压无级变速器由一套行星轮系、两个液压泵/马达和一个2速变速机构组成。行星轮系的行星架作为该变速器的输入端,齿圈通过一对惰轮与液压泵相连,太阳轮则与2速变速机构相连,液压泵与液压马达通过液压管路和控制阀相连,液压马达通过一对惰轮与2速变速机构的输出端相连。这样,来自内燃机的动力经行星轮系后分解为液压功率流和机械功率流,二者在主减速器之前进行耦合。通过调整两项功率流的大小比值,能够改变该变速器的输入输出转速比,即改变了该变速器的传动比。2速变速机构决定了变速器传动比的变化范围,由手动控制用于“经济”和“动力”两种工作模式,在一般城市道路运行工况中,该变速器工作在“经济模式”下即可,无需手动调整。

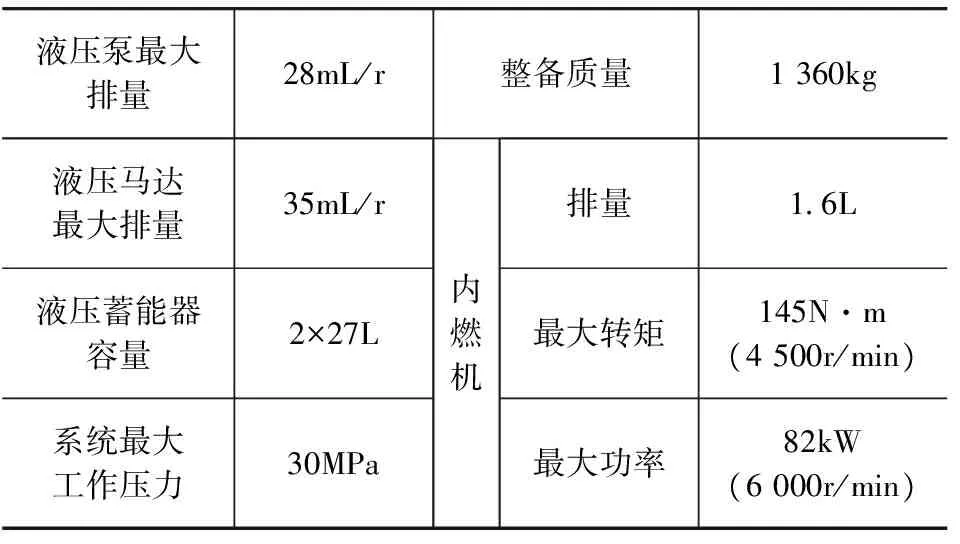

该液压无级变速器在装车之前,对低压蓄能器预充0.5MPa压力,以降低液压系统的气穴现象影响,对高压蓄能器预充10MPa压力,以提高液压系统的工作压力。液压泵的最大工作排量为28mL/r,液压马达的最大工作排量为35mL/r。液压混合动力汽车的主要参数如表1所示。

表1 液压混合动力汽车部分参数

1.2 主要部件模型

系统采用前向建模方式,以模拟真实车辆运行情况。驾驶员模型控制加速踏板和制动踏板的位置,同时将驾驶员的驾驶意图传送给混合动力控制单元。混合动力控制单元依据设计的能量管理控制策略,以及当前车辆状态、蓄能器蓄能状态等,确定内燃机、液压泵和液压马达的输出功率,使得液压无级变速器的传动比得到调整,在满足行驶要求的情况下优化内燃机工况。

液压泵/马达采用斜盘式四象限轴向柱塞变量泵/马达,其理论功率取决于当前流过的液压油流量和进出口的压力差,可由式(1)表示。实际上,由于机械损失和液压油泄漏,液压泵/马达的当前排量、转速、压差、工作模式都对其机械效率和容积效率影响较大。

(1)

式中:Pth为理论功率,pAB为进出口压差,Qth为理论流量。斜盘式液压泵/马达的排量由斜盘角度β确定,其角度变化范围为-βmax≤β≤βmax,则液压泵/马达的理论流量可表示为

(2)

式中:npump/motor为液压泵/马达的转速;Vdmax为液压泵/马达处于最大斜盘角时的排量。

在实际运行过程中,液压泵/马达的工作效率受当前压差、转速和排量的影响,根据文献[17],液压泵/马达的容积效率ηvol和机械效率ηhm分别为

(3)

式中:ηref是参考效率值,在本文中取值0.94;χn和χβ,p为效率系数,可通过试验或生产商的产品数据获得。液压泵马达的工作效率可表示为

ηpump/motor=ηvolηhm

(4)

该液压混合动力汽车采用了囊式液压蓄能器,是液压系统的蓄能装置,高压和低压蓄能器具有相同的尺寸,并都被安装在车辆的后备箱中。由于液压油的相对不可压缩性,液压蓄能器的储能与释能主要通过储存在气囊中的氮气压缩和膨胀实现。根据热力学第一定律,液压蓄能器中氮气内能U的变化等于其机械功率Pmech与传热功率Ptherm之和,即

(5)

其中机械功率等于氮气的对外膨胀做功功率,即

Pmech=-pdVN2/dt

(6)

忽略液压油的可压缩性,高压和低压蓄能器的气囊体积变化相等,同时等于液压泵和液压马达的流量之差:

第一类人好办。大家的意见也是我的想法,我的观点。举手同意,心安理得。第二类人,表面看起来,也不难。多数人举手我举手,多数人反对我反对。对了,我跟着沾光;错了,我也无大责。即使要追责,天塌下来,有高个子顶着。“不为戎首,不为祸始。”(鲁迅《华盖集·这个与那个》)看起来,既顺理,又成章。而其实,这类人也是不易。人,可以欺骗全世界,但唯独不能欺骗自己,除非他有两副心肝。也因此,当自己的观点不被采纳,当自己的意见被否定,还要装模作样地表示,同意大家的意见,是很痛苦的事,是极不情愿的事。当夜深人静之时,扪心自问,可能不是失眠,就是恶梦。

(7)

对蓄能器中的高压氮气,其压力p、体积VN2和温度tN2之间的关系可表示为

(8)

式中:a、b为常数;MN2为氮气分子量;m为其囊中氮气质量。

根据传热学原理,蓄能器和周边环境的传热功率可表示为

Ptherm=αA(tam-tN2)

(9)

由于蓄能器的换热系数α和换热面积A都不易测得,引入换热时间常数τth和氮气比热c[18],式(9)可表示为

(10)

则液压蓄能器的蓄能状态SOC可表示为

(11)

式中:Uta,pmax是在当前环境温度下,蓄能器达到热平衡时所具有的最大内能。

1.3 运行模式分析

文中所提出的液压混合动力汽车,其运行模式可由图2表示。由于液压蓄能器的能量密度较低,故不单独采用液压能对车辆进行驱动,而仅对内燃机提供辅助动力,并调整液压无级变速器的传动比。

混动力控制单元模型通过读取加速踏板位置、制动踏板位置、当前车速、内燃机转速和液压无级变速器传动比,计算得到目标需求驱动功率Preq。如果Preq不小于零,则表明车辆处于加速或匀速状态。此时,内燃机的输出功率经行星轮系统,分流成液压功率流Ph和机械功率流Pm,前者经液压管路驱动液压马达或对高压蓄能器蓄能,后者与液压马达的输出功率Pmotor在主减速器之前耦合并驱动车辆行驶。该过程可表示为

(12)

(13)

定义功率分流比φ和功率耦合比γ,如式(13)所示,则式(12)可表示为

(14)

主要计算过程可描述为:首先基于混合动力汽车的各部件的当前运行情况,计算出目标所需驱动功率和液压无级变速器速比,然后根据SOC值、上一步的功率分离比φj-1和功率耦合比γj-1计算出目标功率分离比φj和功率耦合比γj。功率分离比φ和功率耦合比γ由液压泵/马达的输出功率决定,根据式(1)和式(2),调整液压泵/马达的斜盘角度到目标值。接着根据式(14)计算出内燃机的输出功率,而内燃机的转速和转矩则送入内燃机模型,从而得到内燃机的燃油消耗率。在液压无级变速模型中,若γ>1,表明蓄能器正在释能辅助驱动;若γ<1,则表明高压蓄能器正在储能。功率分离比φ的增加,则说明有更多的能量通过液压路径传递。

结合图1所示的结构图,星形轮系各齿轮转速有如下关系:ns+knr-(1+k)np=0,则该液压无级变速器的传动比可表示为

(15)

式中:k为行星轮系特征值;np、nr和ns分别为行星架、齿圈和太阳轮转速;i1为齿圈与液压泵之间的传动比;i2为液压马达与输出轴之间的传动比;im为2速变速机构的传动比;iφ为液压泵和液压马达的转速比。式(15)表征了液压无级变速器的传动比关系,由于液压泵和液压马达的转速在不同负载下取决于斜盘角度,使得iφ是一个由液压泵/马达斜盘角控制的变量,即该液压无级变速的传动比可通过调整两个液压泵/马达的斜盘角度来实现无级变速。

在车辆制动过程中,松开加速踏板后内燃机转速下降,单向离合器分离,这样可降低内燃机的制动效应,使液压系统尽可能多地回收车辆制动能量。此时,内燃机处于怠速或熄火状态,而液压泵的斜盘角调整为零,液压马达则工作为泵模式,并将车辆的惯性能量转化为液压能储存在液压蓄能器中。制动过程的制动转矩分配可表示为

(16)

式中:Tb为车辆总制动转矩;Tb,1、Tb,2分别为前后轴制动转矩,Treg为可再生制动转矩,Tfri,1、Tfri,2分别为前后轴制动器制动转矩。

在一般制动过程中(减速度大于-2m/s2),车辆的制动转矩全部由液压马达提供,根据图1所示的结构图,在一般制动过程中,整车的制动转矩仅作用于前轴;而在紧急制动时(减速度小于-2m/s2),额外的制动转矩由原车摩擦式制动器提供,但考虑到乘坐舒适性和车辆稳定性,此时前后轮制动器制动力分配将有别于原车,须重新分配。

2 结果分析

在典型城市工况下,对该液压混合动力汽车进行了性能仿真试验,车辆行驶工况如图3所示。整个过程包含了从车辆起步加速至70km/h匀速行驶,而后减速至停车。根据系统运行模式分析,在液压蓄能器SOC值接近0时,车辆仅有内燃机通过无级变速器驱动行驶,文中称为M1情形;在液压蓄能器具有一定能量时,车辆由液压蓄能器释能辅助内燃机驱动行驶,文中称为M2情形。在仿真模型运行之前,在两种情形下液压蓄能器SOC值分别设定为0和0.8,同时环境温度设置为20℃,并且内燃机已经正常起动并保持怠速,在车辆制动减速过程中,内燃机同样保持怠速而不熄火,2速变速机构则一直维持在经济挡。

2.1 变速器性能

图4给出的是液压无级变速器的传动比、功率分流比随测试时间的变化曲线。从图4(a)可看出,该液压无级变速器可实现传动比从0.833~3.462的无级变化。而在相同车速情况下,M2情形下的传动比要比M1时小,这主要是因为M2情形下液压蓄能器提供了辅助驱动能量,使得内燃机可工作在较小的输出功率下驱动车辆行驶,此时降低了内燃机的转速,但另一方面小幅提高了内燃机的输出转矩,调整内燃机的工作点至更经济区,在一定程度上也提高了内燃机的工作效率。图4(b)是液压无级变速器对内燃机输出功率的分流结果。从图4(b)中可看出,在车辆起步加速的过程中,随着车速的升高,液压功率分流比随之减少,并且相同行驶情况下,M2情形下的液压功率分流比也要小于M1。考虑到液压蓄能器的能量密度较小,在设计能量管理策略时,只要蓄能器中有能量,都需要优先利用蓄能器中的能量驱动车辆。这是出于两方面的原因:一是尽可能腾空液压蓄能器以便于在接下来的制动减速时回收储存更多的制动能量;二是由于液压能量传递路径的效率相对较低,特别是车辆行驶在较高车速时,越少的能量从液压路径传递,越能提高系统的整体效率。结合图4(a)和图4(b),可以得到液压无级变速器的传动比和功率分流比之间是一一对应的关系,如图4(c)所示。变速器传动比的无级调节,能有效调整内燃机的工作区间,在一定程度上提高内燃机的燃油经济性。

图5(a)给出的是内燃机、液压泵和液压马达的输出功率变化曲线。可以看出,在整个测试工况下,车辆的驱动动力主要来自内燃机,而在起步的前5s,内燃机的输出功率绝大部分经液压路径传递,随车速的增加,由液压路径传递的能量随之降低。这样,一方面在低速时可充分发挥液压系统的柔性,调整恰当的变速器传动比,并使内燃机工作在相对更加经济的工况区;另一方面液压系统的瞬间输出较大,能快速地驱动车辆起步加速。此外,从效率的角度来看,减少液压路径的能量传递,能提高变速器的工作效率,特别是在高速行驶时,在保证车辆驱动需求和优化内燃机工作区间的前提下,应尽可能降低液压路径的能量传递。因此,该液压混合动力汽车在加速到50km/h以上,其液压分流功率比保持在0.2,此时变速器传动比为最小值0.833 3。

图5(b)是高压蓄能器储能状态与车速的变化曲线图。在M1情形下,由于车辆在起步前蓄能器SOC值设定为0,故在车辆行驶过程中液压蓄能器没有辅助能量的释放;在M2情形下,液压蓄能器SOC在起步加速的前35s内从0.8下降到最低值。在制动过程中,车辆制动能量经液压马达转化为液压能储存在液压蓄能器中,从图中可看出,车速从70km/h减速至40km/h的过程中,液压蓄能器SOC值从最低值上升到最大值,计算结果表明有67%的制动能量得到了有效回收,但受蓄能器容量的限制,此后蓄能器不能进一步储存剩余的能量。然而,由于蓄能器的释能和储能都在短时间内完成,快速膨胀和压缩,使蓄能器中氮气温度产生波动。在释能工程中,氮气快速膨胀使其温度低于环境温度,在释能结束后,与环境温度的换热,使得蓄能器SOC值有所回升;同理在制动能量回收结束后,由于氮气的降温,使SOC值有所回落。

图6是液压无级变速器的系统效率变化曲线图。结果表明在液压功率分流比为0.2时,该液压变速器的效率在0.92左右。虽然在起步加速过程中,由于低转速下液压泵/马达的容积效率较低,变速器的总效率低于0.8,但内燃机的工况得到了调整,同时有液压能量的辅助驱动,在一定程度上弥补了液压变速器低速时的较低效率弊端。另外,在M2情形下,有液压蓄能器的辅助释能,减小了内燃机的液压分流功率比,相对M1情形,系统效率有所提升。在第50s左右,车辆由加速进入匀速行驶过程,所需驱动功率变小,导致液压管路中液压油的回流,造成系统效率的突然下降。而在80s以后的制动过程中,系统效率则表现为液压系统对车辆制动能量的回收效率。

2.2 内燃机燃油经济性

图7是内燃机转速变化曲线图。由图可见,由于液压变速器没有换挡过程,并且其传动比可无级变化,使得内燃机的转速连续变化,避免了换挡过程的动力中断。从图7还可看出,M2情形下的内燃机转速要远低于M1情形,这主要是M2情形下有蓄能器的辅助释能,变速器工作在较小的传动比下。

图8是在测试工况下的内燃机工况点,不同灰度表示内燃机燃油消耗率。由图可见,在相同行驶工况下,液压混合动力汽车的内燃机燃油消耗率小于原车,且无需换挡使内燃机的输出转矩也是连续的。图8说明,液压混合动力能使内燃机工作在更高效的工作区间,提升了内燃机燃油经济性。

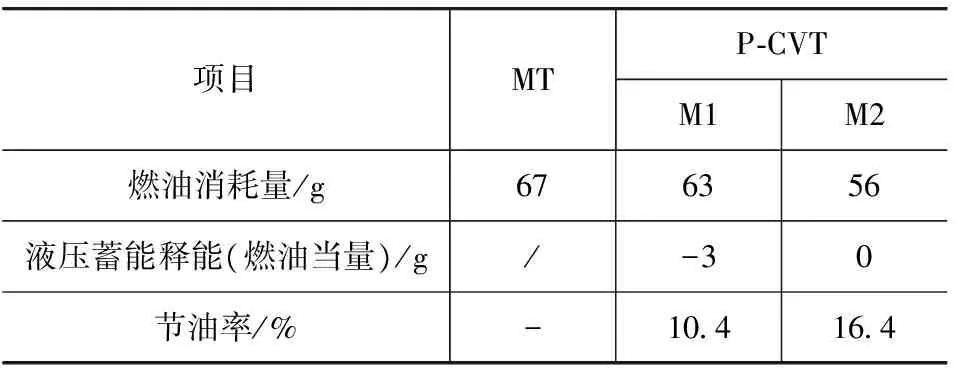

表2为在测试工况下内燃机燃油消耗量。从表中可看出,M1和M2两种情形下分别节油10.4%和16.4%,表明液压混合动力汽车相对原车具有较好的燃油经济性,其节油途径主要有优化变速器传动比、调整内燃机工作区间以及有效回收再利用车辆制动能量,而后者是该液压混合动力汽车节能的主要方面。须指出的是,本文中所给定的测试工况并非标准测试工况,若在低速、频繁起停的工况下,该液压混合动力汽车的节能效果将更加突出。

表2 内燃机燃油消耗量

3 结论

本文中分析了液压混合动力汽车的结构和工作原理,建立了系统模型,并在典型的城市工况下对其进行了仿真分析。结果表明,该液压混合动力汽车所采用的液压变速器能实现传动比的无级调整,优化了内燃机的工作区间,在制动过程中,液压系统能有效回收车辆的制动能量,并储存在液压蓄能器中用于辅助驱动。仿真结果说明,单独优化内燃机工况点,能有效节能10.4%,而回收再利用车辆的制动能量,能实现16.4%的节能,这说明制动能量的回收再利用是液压混合动力汽车节能的主要方面。通过对液压混合动力汽车在典型城市工况下的性能分析,说明液压混合动力技术在乘用车上的应用同样具有较好的节能效果和应用前景。

[1] Davis Stacy C, Diegel Susan W, Boundy Robert G. Transportation Energy Data Book, 28th ed[M]. Oak Ridge, 2009.

[2] Andreas S, John B H, Malcolm A W. Future Fuel Cell and Internal Combustion Engine Automobile Technologies:A 25-year Life Cycle and Fleet Impact Assessment[J]. Energy, 2006,31:2064-2087.

[3] Bayindir K C, Gozukucuk M A, Teke A. A Comprehensive Overview of Hybrid Electric Vehicle:Powertrain Configurations, Powertrain Control Techniques and Electronic Control Units[J]. Energy Conversion and Management, 2010, 52:1305-1313.

[4] Karden E, Ploumen S, Fricke B, et al. Energy Storage Devices for Future Hybrid Electric Vehicles[J]. J Power Sources 2007,168:2-11.

[5] Offer G J, Howey D, Contestabile M, et al. Comparative Analysis of Battery Electric, Hydrogen Fuel Cell and Hybrid Vehicles in a Future Sustainable Road Transport System[J]. Energy Policy, 2010,38:24-29.

[6] Lin Tianliang, Wang Qingfeng, Hu Baozan, et al. Development of Hybrid Powered Hydraulic Construction Machinery[J]. Automation in Construction, 2010,19:11-19.

[7] Paul Matheson, Jacek Stechl. Development and Simulation of a Hydraulic-hybrid Powertrain for Use in Commercial Heavy Vehicle[C]. SAE Paper 2003-01-3370.

[8] Amin Mohaghegh-Motlagh, Elahinia Mohammad H. Dynamic Force Profile in Hydraulic Hybrid Vehicles:a Numerical Investigation[J]. Vehicle System Dynamics, 2012, 48:405-428.

[9] Deppen T O, Alleyne A G, Stelson K A, et al. Optimal Energy Use in a Light Weight Hydraulic Hybrid Passenger Vehicle[J]. Journal of Dynamic System Measurement and Control-Transactions of the ASME, 2012, 134:1-11.

[10] Mamcic Stanisilav, Bogdeviclus Marijonas. Simulation of Dynamic Processed in Hydraulic Accumulator[J]. Transport, 2010, 25:215-221.

[11] Ho Triet Hung, Ahn Koung Kwan. Modeling and Simulation of Hydrostatic Transmission System with Energy Regeneration Using Hydraulic Accumulator[J]. Journal of Mechanical Science and Technology, 2010, 24:1163-1175.

[12] Filipi Z, Kim Y J. Hydraulic Hybrid Propulsion for Heavy Vehicles:Combining the Simulation and Engine-in-the-loop Techniques to Maximize the Fuel Economy and Emission Benefits[J]. Oil & Gas Science and Technology, 2010, 65:155-178.

[13] Wu Bin, Lin Chan-Chiao, Filipi Zoran, et al. Optimal Power Management for a Hydraulic Hybrid Delivery Truck[J]. Vehicle System Dynamics, 2004, 42:23-40.

[14] Sun Hui, Yang Lifu, Jin Junqing, et al. Control Strategy of Hydraulic/Electric Synergy System in Heavy Hybrid Vehicles[J]. Energy Conversion and Management, 2010, 52:668-674.

[15] Yan Y, Liu G, Chen J. Integrated Modeling and Optimization of a Parallel Hydraulic Hybrid Bus[J]. International Journal of Automotive Technology, 2010, 11:97-104.

[16] Doug Fussner, Glenn Wendel, Chris Wray. Analysis of a Hybrid Multi-mode Hydromechanical Transmission[C]. SAE Paper 2007-01-1455.

[17] Wilson W E. Positive-Displacement Pumps and Fluid Motors[M]. London:Sir Isaac Pitman and Sons, 1950.

[18] Incropera, Frank P. Fundamentals of Heat Transfer[M]. New York :Wiley, 1981.