延迟焦化利用一中油降低蒸发段温度

卢阳 周布凡 翟静(玉门油田分公司炼化总厂 甘肃 酒泉735200)

一、加工量制约因素

1.蒸发段温度

分馏塔蒸发段温度是保证分馏塔操作的重要参数,是全塔的根基。蒸发段位于分馏塔的上部浮阀塔盘之下,由三层舌型塔盘构成,其主要作用是提供原料油与高温油气热交换的场所,在这两层塔盘内,将原料油中轻组分油蒸出,同进又加热了原料油。蒸发段温度是高温油气和上部进料换热后上升的气相物质的温度,应控制在360-380℃之间,其上限受原料油残炭限制,下限受循环比限制。正常操作中,蒸发段温度的改变主要是改变循环比,循环比越大,蒸发段温度越低,反之循环比越小,蒸发段温度越高。为了满足低循环比操作要求,使冷凝下来的循环油量减少,该处温度势必增高,一旦温度超过385℃的裂化反应临街温度,就会增大芳香烃和多环烷烃的缩合反应速率,最终导致舌型塔盘处结焦,直接影响分馏塔的上部精馏效果。

2.循环比

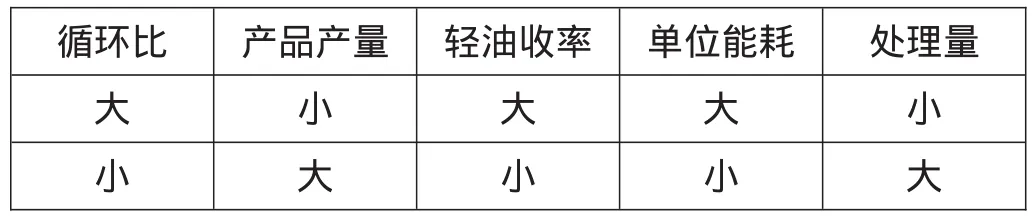

循环比是指分馏塔内一部分比焦化蜡油重的循环油量与原料油量的比值,也有用加热炉进料量与原料油量的比值称作联合循环比来表示循环量的大小【1】。通常循环油与原料油在塔底混合一起送入加热炉的辐射管,而新鲜原料油则进入对流管中预热,因此,在生产实际中,循环油流量可由辐射管进料流量与对流管流量之差来求得。对于较重的、易结焦的原料,由于单程裂化深度受到限制,就要采用较大的循环比。通常对于一般原料,循环比为0.1~0.5;对于中质、易结焦原料,循环比较大,有时可达到1.0左右。循环比增加,反应深度加大,焦化汽、柴油液体收率随之增加,而焦化蜡油收率减少,焦炭和焦化气体收率增加。表1-1反映了循环比大小与产品产量、轻油收率、处理量和单位能耗的关系。

基于目前玉门炼化总厂重油平衡目标,要求焦化装置尽可能提高处理量,低循环比操作,循环比每降低一个百分点,加工量就会增加近一个百分比,且此关系呈线性递增,由此可见,在目前生产条件下,降低循环比,是提高加工量最有效的途径【2】。

表1-1 循环比大小与产品产量、轻油收率、处理量和单位能耗的关系

3.塔底温度

分馏塔塔底是分馏塔洗涤段的最低端,原料油中蜡油以上的重馏分与来自焦炭塔油气中被凝的循环油一起流入塔底,经加热炉辐射进料泵抽出,打入加热炉辐射段,温度控制在385-390℃,分馏塔底温度上限受到塔底油在塔底结焦的限制,下限受到循环比的限制,如果温度过低,一是会影响整个塔的热平衡;二是加重加热炉的负荷。正常情况下,塔底温度不高于380,限制原因与蒸发段相同,并且有塔底循环油泵保持油料的不断循环,以尽量减少塔底结焦的机会。低循环比操作时,大量低温新鲜原料进入分馏塔内,油气量恒定,则换热后落入塔底的重质油温较低,经辐射抽出泵打进加热炉辐射段后,加热炉负荷加重,因此在降低循环比的同时,不能一味追求低循环比,同时要保证加热炉的负荷。

二、两种降温方式

1.增加上部进料

面对蒸发段温度过高的现状,使用较为广泛的降温方式是:分配上下部进料的比例,这也是我厂焦化装置检修前一直沿用的一种降温方式。减压渣油经对流室换热后,进入分馏塔下部,在进塔时分为两路,一部进料在第一层塔板的下部,称为下部进料,另一路,则在大约第5层塔板位置进入分馏塔,称之为上部进料。上下循环油流量高限以循环油泵额定流量为上限 上部进料用于控制循环比以及蒸发段温度,过低容易造成干板;下部进料控制塔底温度以及搅拌作用,过低容易造成分馏塔底结焦。上进料增加,会导致循环比上升,塔底温度应该略有升高。反之,循环比下降,蜡油产量增加,蒸发段温度上升,塔底温度会略有下降。可以看出,通过上下部进料分配来降低蒸发段温度,必然导致循环比的改变,这是此种方法最大的缺点。

2.一中循环油

另一种降温方式是:利用一中换热后的循环油作为冷媒,从一中回流返塔处引出,采用喷淋的方式注入到蒸发段的舌型塔盘上,从而不改变上下部进料的分配,只需在固定上下部分配量即调整好循环比后,根据蒸发段温度的高低,适当的调整一中冷媒的注入量,操作简单易行,对其他各部操作均无影响,此种方法解决了制约加工量的瓶颈,带来了更大的经济效益。

三、项目改造

1.改造方案

在一中调节框架进口管线处,用尺寸为DN40的管线连接一中反塔线和蜡油下回流线,增加一根蜡油下回流DN40喷淋管,同时制作并安装分馏塔塔内冷凝器一个。

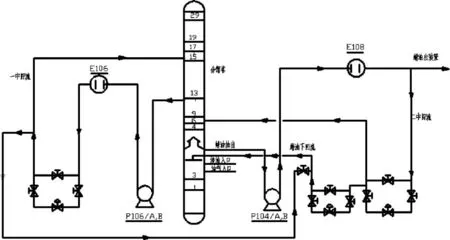

图3-2 一中循环油降温流程

2.一中油降温原理

一中循环油的温度为175-185℃,将一中回流在框架前引出,打入蜡油下回流入口管线处,由此进入蒸发段舌型塔盘上部,通过冷凝器均匀喷淋,已达到降温目的,流程图见图3-2。

由于一中循环油的组分接近焦化柴油,由化验分析中心提供的一中循环油馏程数据可知,见表3-1,其组分较轻,在喷淋过程中,不仅起到降温作用,同时轻组分在蒸发段温度范围内即可汽化,并不会落到塔底,不会增加循环油量,即不会增大循环比。利用一中循环油在蒸发段处代替上部进料渣油,采用喷淋方式,控制蒸发段温度,可有效降低蒸发段温度到385℃以下,同时控制装置循环比在0.36以下,提高装置加工量,降低焦炭产率,提高装置液收。

表3-1 一中循环油组分馏程

3.改造前后对比

改造前,分馏塔蒸发段至塔底温度较高,分馏塔塔底和蒸发段结焦严重,为了降低蒸发段温度只能增加上部进料量,与此同时,带来的负面效应就是,上部进料中大部分重质油未能蒸发汽化,只能落回塔底,大大增加了循环油的量,循环比增大,新鲜原料的加工量随之降低,超高的蒸发段温度,严重制约了整个装置的加工量。改造后,用部分一中循环油给蒸发段降温,同时降低了塔底温度,使结焦倾向明显降低,一中循环油由于组分较轻,不会增加循环油量,制约的瓶颈被消除后,装置的加工量明显提高,同时,采用喷淋的方式即可达到降温又能降低油气中粉焦的携带量。表3-2显示了改造前后的数据对比。

表3-2 改造前后参数对比

总结和建议

首先,增加此段管线后,务必增设保温,停用此流程后,管线内存油必须吹扫干净。其次调节一中循环油喷淋量时,必须根据蒸发段温度调节,若喷淋量过大,则会使蒸发段温度过低,同时增大了用来降温的循环油量,反而使循环比增大,影响加工量,相反,喷淋量过小则起不到降温作用,易使蒸发段结焦。另外,蒸发段是由三层舌型塔盘组成,由于一中循环油属于轻质油,仅有的一个喷淋器只能在其中一层塔盘上降温,若喷淋位置较高的话,则无法为下层塔盘降温,建议改变喷淋位置为最下层塔盘进入,或在二层和三层塔盘上各增一个喷淋器,以保证避免全部舌型塔盘结焦。

[1]瞿滨,延迟焦化装置技术问答,北京:中国石化出版社,2010.01,59-62.

[2]瞿国华,延迟焦化工艺与工程,北京:中国石化出版社,2008.01,201-207.