镦粗工序对大型钢锭内部空洞缺陷影响分析

王炜/天津重型装备工程研究有限公司

镦粗工序对大型钢锭内部空洞缺陷影响分析

王炜/天津重型装备工程研究有限公司

本文采用有限元分析软件对110吨级钢锭的镦粗工艺进行模拟计算,通过在钢锭内部预置空洞缺陷的方法,分析在变形过程中缺陷的变化,及镦粗工艺参数对变形的影响。为工艺方法的选取和制定提供理论及参考依据。

有限元;预置缺陷;镦粗

大锻件在装备制造业中所起到的作用越来越明显。但由于实际生产条件限制浇铸钢锭内部很难避免会存在的孔隙性缺陷,如果不被锻合压实,则导致锻件致密性低,力学性能差,容易产生断裂等灾难性事故。因此,在锻造过程中,是否消除钢锭内部空洞性缺陷是衡量工艺过程优劣及产品质量高低的重要评价因素,而镦粗工序作为锻造工艺的重要一步,其对空洞变形的影响也是研究的重要一环。

本文采用Deform-3D软件模拟预设圆形空洞缺陷的钢锭锻造过程中的镦粗工序。分析模拟钢锭镦粗单步锻造过程中空洞闭合情况,为工艺方法的选取和制定提供理论及参考依据。

一、实验材料及方法

实验材料是某公司为生产轧辊开发的Cr5锻钢材质,选用110T级的上注钢锭。

根据实际生产及工装辅具情况,镦粗采用上镦粗板和下漏盘,建立相应的DEFORM-3D模型,并在钢锭模型中截面预置9个缺陷,对镦粗工艺进行数值模拟的模型如图1所示。

图1 镦粗工艺几何模型

具体实验参数如下:锻造初始温度为1250℃,辅具预热温度为200℃,环境温度为室温20℃,工件与模具间接触属性中换热系数设为5K m/(㎡·℃),在热变形环境下模拟,摩擦因子取值0.4,上平砧下压速度20mm/s,坯料与空气间对流换热系数设为20 W/(㎡·K)。

二、模拟结果分析

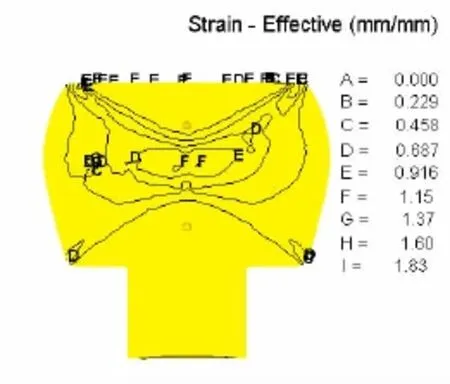

通过有限元模拟镦粗过程,分别以压下量30%、40%为观察对象,各个缺陷点的变形情况以及钢锭的应变云图分别如图2和图3所示。通过模拟可知空洞缺陷局部范围内应力集中,并且随着压下量的增大当应力达到一定值时,空洞开始变形逐渐向压扁趋势发展最终闭合。

图2 (a)下压量30%时的缺陷变形情况

图2 (b)下压量30%时的等效应变云图

图3 (b)下压量40%时的等效应变云图

分别对比图2和图3可以看出在镦粗过程中坯料的心部变形速度快;并且随着压下量的不断增加,坯料心部易变形区的等效应力应变不断增大,最大等效应变也出现在心部位置,当压应变达到一定值时,空洞就能闭合。等效应变在于上镦粗盘和下漏盘接触难变形区最小,且空洞尺寸变化较小。在距离坯料轴心较远靠外层的位置的空洞也由于压应变较小并未闭合。

三、结论

在大锻件的镦粗变形过程中空洞的闭合和其所受的应力应变有关,需要保证足够的压下量空洞等缺陷位置产生足够大的应变产生变形,进而锻合缺陷。

在钢锭镦粗过程中心部疏松空洞变形速度较快,较易锻合,但是水口和冒口难变形区的缺陷很难锻合,靠钢锭外层的缺陷也不容易锻合,都需要在拔长过程进行进一步的加工。

[1]李剑,苏会德,等.生产优质大截面模块的锻造工艺.山东冶金,2000,22(2):22-23

[2]任广升,谭红,李运兴.徽粗过程中锻件内孔洞缺陷邻域应变分布的模拟研究[J].塑性工程学报,1994,l(3):14一19.