超声振动磨削放电加工指标预测模型的研究

杨光美,张云鹏,李铠月,闫 妍

(西北工业大学机电学院,陕西西安710072)

超声振动磨削放电加工指标预测模型的研究

杨光美,张云鹏,李铠月,闫 妍

(西北工业大学机电学院,陕西西安710072)

超声振动磨削放电加工过程复杂,难以用精确的理论公式进行描述,通常在试验基础上,借助于机器学习理论做出分析。针对实际加工中试验样本数量有限、预测量数值变化波动大的情况,采用BP神经网络和支持向量机两种方法分别建立超声振动磨削放电加工SiCp/Al指标预测模型,并利用两个模型预测零件表面粗糙度和加工速度等工艺指标。预测结果表明,零件表面粗糙度的数值变化范围较小,两种模型预测值与试验值均具有较好的一致性,预测精度较高;加工速度的数值变化较大,支持向量机模型的预测精度优于BP模型。因此,支持向量机模型更适合于解决小样本及指标变化范围大的预测问题。

超声振动磨削放电加工;BP神经网络;支持向量机;模型预测

超声振动磨削放电加工综合超声加工、机械磨削和脉冲放电的优势于一体,可实现复合材料的高效精密加工。实际加工中,选择合理的加工参数能达到较好的工艺指标,因此有必要研究两者间的映射关系。然而,加工中的电场、温度场、磨削力场等耦合作用导致影响工艺指标的因素较多,机理复杂,难以借助理论公式建立加工参数与工艺指标之间的非线性关系模型,从而对工艺指标进行预测。机器智能学习为复杂非线性系统的建模提供了一种途径,常用建模方法包括人工神经网络和支持向量机[1]。

Casalino等利用神经网络建模,实现了激光焊接的最优参数选择[2]。Liu Yubo等借助正交试验方法,基于神经网络建立高速铣削加工模型,并以该模型指导实际生产,取得了很好的加工效果[3]。张云鹏等应用BP神经网络建立了超声磨料混粉电火花

加工模型,完成了对零件表面粗糙度和加工速度的预测[4]。胡玉景等通过分析复合加工的主要影响因素,建立了基于BP神经网络的超声-电火花加工工艺参数优化系统和相应的数据库系统[5]。孙林等基于支持向量机的磨削参数预测模型,建立了表面粗糙度与磨削用量之间的联系,对于优化设计磨削用量、提高零件表面质量具有指导意义[6]。但已有文献中,关于样本数量和预测量变化大小对模型预测精度是否存在显著影响的研究较少。

本文以超声振动磨削放电加工SiCp/Al试验为例,利用BP人工神经网络和支持向量机两种方法分别建立模型,并利用模型预测表面粗糙度和加工速度两项工艺指标。通过比较预测值与试验值的差距,分析两个模型在样本数量和预测量数值变化波动条件下的适用性。

1 超声振动磨削放电加工SiCp/Al试验

1.1 试验原理

超声振动磨削放电加工原理见图1。其材料去除是机械磨削、超声振动和脉冲放电共同作用的结果。机械磨削主要用于加工硬脆材料,效率偏低;脉冲放电能有效蚀除导电材料,但加工过程不稳定,且电弧易烧伤工件表面;借助超声振动的捶击、空化、泵吸和涡流作用,可在稳定加工过程的基础上,提高加工速度,改善零件表面质量[7]。

图1 超声振动磨削放电加工原理示意图

1.2 试验装置及试件制备

超声振动磨削放电加工SiCp/Al的试验装置见图2。

图2 超声振动磨削放电加工试验装置图

试件为SiC体积分数占30%的SiCp/Al棒状材料,它通过按比例均匀混合Al粉和SiC粉末后,放置于制备SiCp/Al的套筒内,经过一段时间的高温高压作用成形而得。

1.3 关键技术的处理

SiCp/Al含有高强度硬脆的SiC陶瓷颗粒,当脉冲放电进行一段时间后,基体金属Al被蚀除,凸起的非导电性SiC颗粒会导致放电间隙变大,阻碍继续放电。为了使加工过程正常进行,必须及时去除SiC材料,故设计制作了专用电极头(图3)。

图3 超声振动磨削放电加工试验专用电极头

该工具电极为镶嵌金刚石磨条的紫铜电极,与工件电极分别连接脉冲电源的正负两极。工具电极在旋转时附加轴向运动,并伴随超声振动。工作过程为:通过脉冲放电作用蚀除Al基体,金属基体去除后,工件表面凸起非导电性SiC颗粒,放电间隙变大,放电作用受到影响而停滞;此时,金刚石磨头磨削工件表面,去除SiC材料,缩小放电间隙,使放电加工继续进行,提高了加工速度;同时,减小电火花加工在零件表面产生凹坑的深度,改善了表面质量。此外,磨削作用施加压应力于加工表面,零件的硬度和强度获得进一步提高。

由于电极杆上施加超声振动 (振荡频率f=20 kHz),且超声振动可通过联结于电极的变幅杆得到放大,当电极端面产生强烈的高频振动时,极间工作液会产生高频泵吸作用,发生类似于液体的瞬间“空腔”及瞬间“闭合”现象,排除放电产物,提高加工稳定性[8]。

1.4 试验方案及试验结果

超声振动磨削放电加工过程复杂,影响工艺指标的加工参数较多,在建模前应确定影响表面质量的主要参数。本文将零件表面粗糙度和加工速度作为评价加工质量和加工性能的工艺指标[9],根据文献[7]的试验研究,选取脉冲宽度、脉冲间隔、峰值电流、加工电压和电极振幅等5个因素作为影响工艺指标的加工参数。

在加工参数设定方面,脉宽、脉间、电流和电压由电源控制柜设定,电极振幅由超声波发生器调整。在指标测量方面,保证每次加工前后都清洗、干燥试件,以获得相对准确的表面粗糙度和质量变化结果,并记录相应的加工时间,通过质量差和时间计算质量加工速度Vm;零件表面粗糙度Ra值由粗糙度测试仪测定。此外,为了提高所测工艺指标的准确性,取相同加工参数条件下的3组Ra和Vm测量值,再求平均值参与建模。

对脉宽、脉间、电流、电压、振幅等5个加工参数(五因素),分别选取4个不同值(四水平),利用正交试验得到16组试验数据(表1)。

表1 超声振动磨削放电加工SiCp/Al试验数据

2 建立超声振动磨削放电加工预测模型

2.1 BP神经网络预测模型与算法

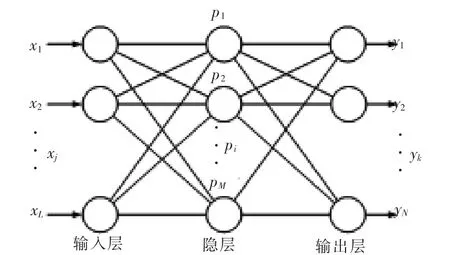

人工神经网络的自学习能力较强,经过自学习和训练的网络模型能较好地映射输入参数与输出参数之间的非线性关系[10]。目前,BP神经网络的应用最广泛,典型的3层BP神经网络结构见图4。

图4 3层BP神经网络结构示意图

如图4所示,BP神经网络包括输入层、隐层和输出层三部分,(x1,x2,…,xL)为输入参数,(p1,p2,…,pM)为隐层输出,(y1,y2,…,yN)为输出参数。输入层与隐层、隐层与输出层之间分别通过激活函数f1和f2建立函数关系。

隐层输出可表示为:

式中:Wij和bi分别为输入层节点同隐层节点间的权值和阀值。一般需对样本参数进行归一化处理,f1常取sigmoid函数。

输出参数可表示为:

式中:Wki和bk分别为隐层节点同输出层节点间的权值和阀值。由于输出值范围具有不确定性,f2通常取线性函数。

BP神经网络通过对网络权值反复迭代修正完成工艺指标预测模型的建立[11]。

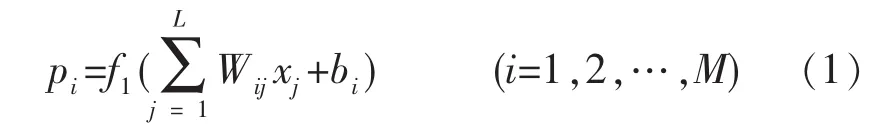

2.2 支持向量机预测模型

支持向量机方法建立在统计学习理论和结构风险最小的基础之上[12]。通过定义合理的内积函数,将原始样本空间映射到高维特征空间,把实际问题转化为凸二次型优化问题,能根据有限的样本信息在模型的复杂性和学习能力之间寻求最佳折中[13]。其数学模型一般表述为:对给定样本集 {(xi,yi)(i= 1,2,…,l)},xi∈Rn为n维输入向量,yi∈R为对应输

出。利用非线性映射Φ:Rn→H,将输入样本映射到高维特征空间H中,并求解x与y之间的回归函数f(x),表达式为:

式中:ω为权向量;b为阀值。

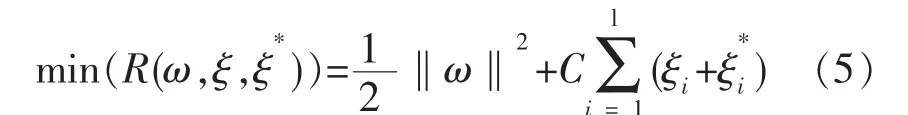

若样本数据在不敏感损失函数h下均可用式(3)拟合,即:则考虑允许拟合误差,引入松弛因子ξi和ξi*后,回归估计可转换以下具有约束的优化问题:

式中:惩罚因子C>0,它表示超出h的样本的惩罚程度。

通过求解式(5)中的凸二次优化问题,即可建立核函数,获得精度较高的支持向量机模型。

2.3 学习样本处理及参数选择

BP隐层传递函数和输出层传递函数分别选择tansig和purelin,建立结构为5-13-2的3层BP神经网络模型。另选取sigmoid函数作为支持向量机预测模型的核函数。为检验两种模型对工艺指标的预测效果,选取表1中的第1~4组数据作为检验样本,其余12组数据作为训练样本。

2.4 预测结果

利用经过训练的模型预测表面粗糙度和加工速度,预测结果见图5和图6。可看出,两种模型对表面粗糙度的预测值与检验值的一致性较好,预测精度较高。而两种模型在加工速度的预测准确度差异较大,明显看出SVM模型优于BP模型。

图5 表面粗糙度预测值与检验值数值变化曲线

图6 加工速度预测值与检验值数值变化曲线

依据图5和图6的数据可计算相对误差,即预测值与检验值之差除以预测值的百分比,据此绘制两种模型预测值与检验值之间的相对误差曲线。由图7可看出,BP模型的表面粗糙度预测值与检验值之间的最大相对误差不超过12%,SVM模型的最大相对误差也在12%之内,但由于表面粗糙度预测值与检验值的最大绝对误差不超过0.5,预测值与检验值处于同一等级范围,故预测准确性较高。

而在加工速度的预测方面,BP模型的最大相对误差接近39%,SVM模型约为12.5%。可见,BP模型对加工速度的预测远远不及SVM模型准确。从误差曲线还可看出,BP模型波动较大;SVM模型走势平缓,稳定性较高。

图7 两种模型对工艺指标度预测值与检验值之间的相对误差

上述误差的大小与样本集密切相关,由于表1所示的样本集中,加工速度数值变化范围较大(最大值为1.712,最小值仅0.217),而表面粗糙度的数值变化范围较小(最大值4.0,最小值2.0),且样本总数有限,造成预测模型的学习和训练过程不够充分,难以建立准确度预测模型,预测能力略差[14],导致加工速度的预测结果与检验值的差值偏大。同时,BP模型在训练过程中易陷入局部极值的缺点也是其预测效果不稳定的原因之一,相比而言,SVM

模型在解决小样本问题中更具优势[15]。此外,试验中加工速度的单位为mg/min,若改用mg/s的单位,绝对误差就会变小,在实际加工时,将绝对误差控制在一定范围内,对加工前优选加工参数很有意义。

3 结论

(1)在超声振动磨削放电加工SiCp/Al试验的基础上,建立了基于BP网络和SVM方法的指标预测模型,并分别利用两种模型完成了对工艺指标的预测。

(2)分析两种模型的预测结果,发现基于SVM方法建立的预测模型可作为研究超声振动磨削放电加工理论的参考模型,有利于该加工技术的进一步发展。

(3)所建立的两种预测模型表明,样本集数目与数据波动程度、模型的预测效果密切相关,这对于预测模型的研究具有一定的指导意义。

[1] Mulier F.Vapnik-chervonenkis(VC)learning theory and its applications[J].IEEE Transactions on Neural Networks,1999,10(5):985-987.

[2] Casalino G,Memola Capece Minutolo F.A model for evaluation of laser welding efficiency and quality using an artificial neural network and fuzzy logic[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2004,218(6):641-646.

[3] Liu YuBo,Zhao Can,Hu JinPing,et al.Research on cutting parameters optimization of high-speed milling based on orthogonal experiment[C]//First International Conference,IntelligentRobotics and Applications.Wuhan, 2008:1047-1055.

[4] 张云鹏,任中根,迟恩田,等.基于BP神经网络的超声磨料混粉电火花加工模型 [J].电子工艺技术,2003,24 (3):126-129.

[5] 胡玉景,张建华,任升峰,等.神经网络在超声-电火花复合加工参数预测中的应用 [J].电加工与模具,2006 (1):31-34.

[6] 孙林,杨世元.基于最小二乘支持矢量机的成形磨削表面粗糙度预测及磨削用量优化设计[J].机械工程学报,2009,45(10):254-260.

[7] 胡玉景.超声振动-磨削-脉冲放电复合加工技术及其智能控制的研究[D].济南:山东大学,2006.

[8] 董春杰,张建华,宋夕超.超声振动辅助电火花脉冲放电表面强化层表面质量研究 [J].工具技术,2011,45 (2):50-53.

[9] Debroy A,Chakraborty S.Non-conventional optimization techniques in optimizing non-traditional machining processes:A review[J].Management Science Letters,2013,3 (1):23-38.

[10]蔡自兴,徐光祐.人工智能及其应用[M].北京:清华大学出版社,2003.

[11]曾晖.基于BP人工神经网络的基坑围护结构变形预测方法研究[J].铁道建筑,2011(1):70-73.

[12]Vapnik V N.The nature of statistical learning theory[M].New York:Springer-Verlag,2000.

[13]田干,张炜,杨正伟,等.SVM方法在火箭发动机故障预测中的应用研究[J].机械科学与技术,2010,29(1):63-67.

[14]Schlkopf B,Smola A J.Learning with kernels:support vector machines,regularization,optimization and beyond [M].Cambridge:MIT Press,2002.

[15]杨虞微,左洪福,陈果.支持向量机时间序列预测模型的参数影响分析与自适应优化 [J].航空动力学报,2006,21(4):767-772.

Research on Processing Predictive Model of Ultrasonic Vibration Grinding Assisted EDM

Yang Guangmei,Zhang Yunpeng,Li Kaiyue,Yan Yan

(Northwestern Polytechnical University,Xi'an 710072,China)

The ultrasonic vibration grinding assisted EDM is so complex that it is difficult to describe the machining process with precise theoretical formula.Usually,based on the experiments,the process is analyzed with the machine learning theory.In the actual situation of few research samples but numerically fluctuated prediction,this paper has built a processing predictive model of ultrasonic vibration grinding assisted EDM SiCp/Al based on both BP neutral network and support vector machines partly,and has used each model to predict process indices including surface roughness of workpiece and machining.The result shows that the predictive values are consistent with the test results based on the two models as the surface roughness is just in a small change range,and the predictive precision is higher.The predictive precision of SVM is preferable to the result of BP as machining rate change is bigger.Therefore,the predictive model based on SVM is more suitable to solve the problems with smaller samples and larger change range of indices.

ultrasonic vibration grinding assisted EDM;BP neural network;support vector machines(SVM);model prediction

TG663

A

1009-279X(2014)01-0036-05

2013-10-21

大连理工大学精密与特种加工教育部重点实验室研究基金资助项目(JMTZ201103)

杨光美,女,1996年生,硕士研究生。