钢板边部黑线裂纹分析

赵孝伦

(济钢中厚板厂,山东 济南 250101)

0 前言

中厚板钢板在轧制过程中会出现了各种各样的表面缺陷,其中表面裂纹是表面缺陷中最出现多的一种, 按形态主要分为有纵裂纹、横裂纹、网裂、星裂。 近期济钢在4300mm 轧机调试过程中出现了一种新的裂纹形态——边部黑线裂纹,造成钢板的改判率增加、成材率降低。为找出产生边部黑线裂纹的原因,我厂组织攻关,采取了大量对比试验、数据统计、电镜扫描等方式进行分析研究,通过采取有效措施,有效控制了该类缺陷。

1 裂纹成因分析

1.1 裂纹形态

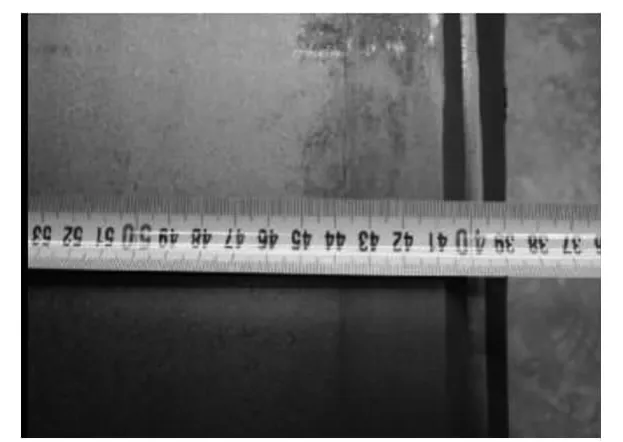

边部黑线裂纹形态如图1 所示,钢板的边部黑线裂纹,通常分布在据钢板两边部,沿轧制方向,平行于钢板边部,缺陷体较尖锐、细小。距边部20-40mm 左右。

图1 钢板边部黑线裂纹

1.2 金相分析

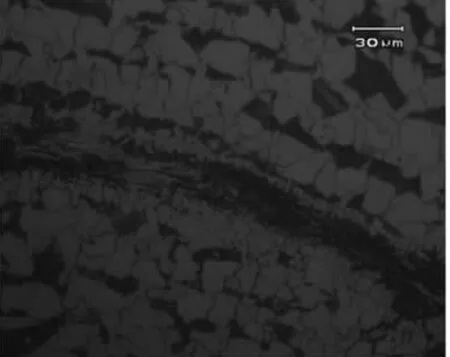

图2 金相照片

图3 尖端组织照片

割取裂纹对应试样,抛光后用光学显微镜观察其裂纹形貌如图2所示,裂纹从边部开裂,向纵、横向中心延伸,与钢板表面呈一定角度夹角,裂纹长度可达9mm 以上。

用4%硝酸酒精腐蚀,观察裂纹金相组织如图3 所示,在裂纹两侧晶粒完整,无明显晶粒长大、变形,无明显氧化原点及严重脱碳层。

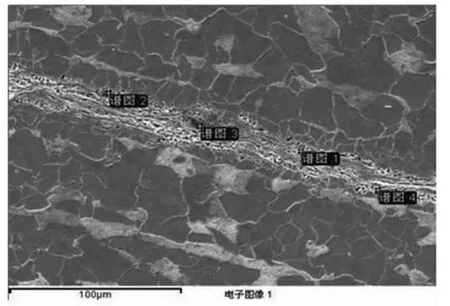

1.3 电镜扫描分析

裂纹的尖端电镜扫描照片及对应能谱分析如图4 所示。裂纹尖端形成了微孔状富Si、Mn 区,电镜扫描未见保护渣成分。

图4 电镜扫描照片

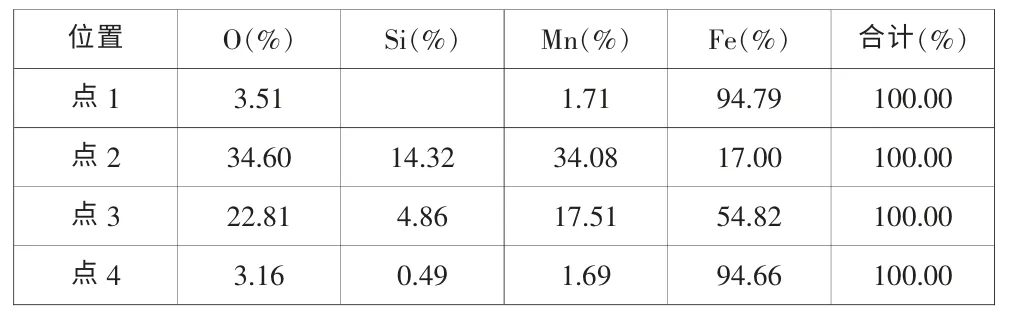

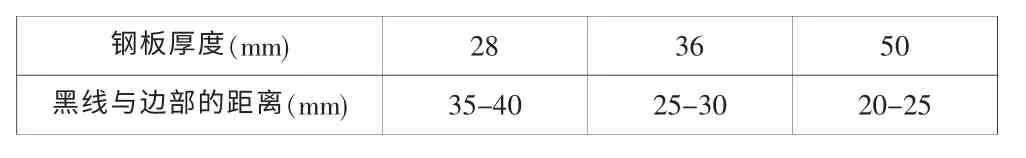

表1 各点元素含量

1.4 钢板规格对应轧制试验

轧制后钢板显示,钢板轧制厚度不同,黑线与边部的距离也存在差异,由300mm 厚铸坯轧制成不同规格钢板时,边部黑线裂纹对应位置如表2 所示。

表2 边部黑线裂纹对应位置

用不同厚度的铸坯,来轧制相同厚度的钢板,其边部黑线裂纹对应位置也有差别,现场缺陷表明,铸坯厚度越小,边部黑线缺陷离边部越远,铸坯厚度越大,缺陷距离也边部越近。

在一定时期内,济钢3 台大断面板坯连铸机生产的不同厚度铸坯供4300 轧机轧制,因边部黑线而造成的改判也不同,如表3 所示:

表3 边部黑线改判率

2 边部黑线裂纹形成原因探讨

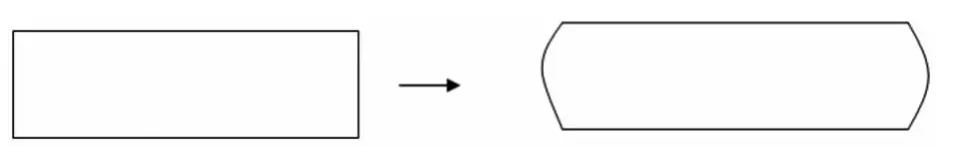

铸坯在轧制的过程中,其变形形状和轧制压下量有关,当压下量足够大时,轧制力直接渗透到铸坯芯部,因芯部温度较高,最容易发生变形,铸坯中间变形量大于上下表变形量,窄边中间向外突出,称为单鼓变形,如图5 所示。

图5 单鼓变形

当轧制压下量偏小时,轧制力不能有效渗透到铸坯芯部,造成铸坯上下表变形量大于铸坯中间,铸坯上下表相对于中间向外鼓,称为双鼓变形如图6 所示。

图6 双鼓变形

铸坯边角部金属属于二维传热, 在轧制过程中始终处于低温状态,韧塑性差。 发生单鼓变形时,边角部金属被压平到钢板上表面,形成有别于附近的组织形态,导致轧件边部沿长度方向产生“黑线裂纹”缺陷[1]。

合理地优化轧机压下量,可减轻或消除边部黑线裂纹缺陷。

3 结论

1)边部黑线裂纹主要和轧机压下量过大有关,铸坯发生单鼓变形,边角部金属被压平到钢板上下表面,形成边部黑线裂纹。

2)合理优化轧机压下量可减轻或消除钢板边部黑线裂纹。

[1]王晓南,邸洪双,等.热连轧粗轧调宽轧制过程边角部金属流动三维数值模拟[J].物理学报,2009,58(专刊):84-87.