重型越野汽车轻量化车轮设计开发

谭俊良

(陕西重型汽车有限公司,陕西 西安 710200)

重型越野汽车轻量化车轮设计开发

谭俊良

(陕西重型汽车有限公司,陕西 西安 710200)

本文根据铝合金车轮在重型越野汽车上的工程应用,及其加工工艺,设计了铝合金车轮的结构型式及特性参数。并以 ANSYS软件为工具,对越野汽车车轮进行受力分析,详细准确地确定了车轮的受力情况和应力分布部位,依托分析结果对车轮进行优化,达到降低车轮关键部位应力的目的。并通过实际装车试验验证,结果显示该重型越野汽车轻量化车轮产品设计的合理性、可靠性,解决了车辆轻量化的问题,提高了整车的质量利用系数。

重型越野汽车;铝合金车轮;有限元分析;结构形式;轻量化

CLC NO.:U463.32Document Code:AArticle ID:1671-7988(2014)06-59-06

引言

汽车的车轮与它支撑的轮胎是汽车的重要部件,其功能为:支撑汽车质量并承受路面的垂向反力;对行驶中驱动或制动的汽车产生并承受路面的纵向反力即驱动力或制动力;对转弯或受有侧向力行驶的汽车产生并承受路面的侧向反力使汽车沿预定方向行驶;汽车的整备质量、成本和运营费用受其影响也很大。

车轮与轮胎不仅对汽车的行驶性能有重要影响,而且汽车前轮的可靠性对其行驶安全性有最直接的影响。车轮总成还要有一定的刚度和耐疲劳及有足够的使用寿命,应质量小,几何尺寸精确、静平衡和动平衡好。车轮应有足够的强度(疲劳强度、冲击强度)、几何精度(轮辋周长偏差、径向跳动量、端面跳动量、轮辐安装面的平面度、车轮定心精度、断面厚度公差及气门嘴孔精度)及良好的平衡(指车轮相对于本身的定心基准的动平衡和静平衡、不平衡度可用平衡块校之)。

在乘用车方面轻量化车轮已广泛应用,但对于商用方面轻量化车轮正处在推广应用阶段,尤其对于重型越野汽车车轮产品的轻量化车轮才处于开发、试用阶段,由于重型越野汽车车轮产品的尺寸大、质量大,每车安装数量多,所占整车质量比重大,合理对该车轮进行轻量化,可有效降低车辆自重,提高整车质量利用系数,提高车辆的综合性能。

1、重型越野汽车车轮型式选择

轮辋按其断面轮廓类型分为深槽轮辋、深槽宽轮辋、半深槽轮辋、平底轮辋、平底宽轮辋、全斜底轮辋和15度深槽轮辋;按其组成的零件数可分为一件式轮辋和多件式轮辋;按其轮辋结构又可分为整体式轮辋、对开式轮辋和分瓣式轮辋。他们与轮辐组成相应型式的车轮;轮辋按其制造材料和工艺又可分为:钢板滚压成型轮辋、铸钢轮辋、轻合金轮辋等。

1.1 车轮结构形式选择

重型越野汽车常用的车轮结构形式有:对开式车轮、三件式车轮及两件式车轮、,其外形分别如图1-a、1-b、1-c所示。 (1.螺母 2.球形垫圈 3.外轮辋 4.内轮辋 5.锁圈 6.挡圈 7.轮辋 8.弹性挡圈 9.轮辋)

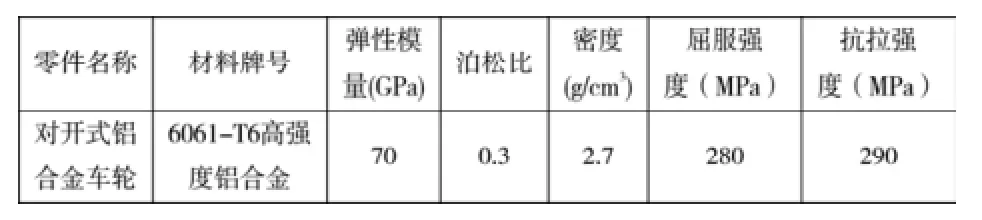

从不同方面对以上三种结构形式的重型越野汽车常用的车轮(本文均以20*10.00标准车轮,和395/85R20轮胎为例分析说明)结构进行对比,分析如下表1:

表1

通过以上各方面的综合分析,得出对开式车轮综合性能最好,其次为三件式车轮、两件式车轮,所以首选对开式车轮为重型越野汽车轻量化车轮的结构形式。

1.2 重型越野汽车车轮材料选择

汽车车轮常用的材料有:钢板、轻合金等。铝车轮和钢车轮相比存在以下优点:

(1)散热好:铝合金的传热系数比钢材大三倍。汽车在行驶过程中轮胎与地面以及制动盘与制动片的摩擦会产生出很高热量,这种情况会导致轮胎和制动片老化以及加速磨损,制动性能会因高温而急剧衰减,轮胎内气压也会升高存在爆胎隐患。铝合金车轮相比钢制车轮能够更快地将这些热量传导到空气中,增加了安全系数。

(2)重量轻:铝合金车轮的比重小于钢制车轮,平均每套比同尺寸钢制车轮轻1/3;更轻的车轮还可减少起步和加速时的阻力。同时更轻的车轮有利于重型越野汽车野外维修及更换车轮总成。对于重型越野汽车来说,车轮体积和重量一般都较大(车轮加轮胎重量往往在200Kg以上),对车轮要求便于在野外人工借助简单的工具便可更换轮胎。

(3)精度高:铝合金车轮的精密程度远高于钢制车轮,失圆度及不平衡重较小;另外铝合金的弹性模数小,抗振性能优于钢制车轮。这两项能有效减小车辆振动,驾乘更为舒适。

(4)承载能力高:锻造铝合金车轮具有“轻而强”的特性,重量比钢车轮轻30%;锻造车轮的承载能量是普通钢车轮的5倍。

(5)更美观:铝合金车轮通过抛光和电镀工艺可使其能够制造出更美观多变的外型;表面抗腐蚀处理以及静电粉体涂装也让其历久如新。

钢车轮和铝合金车轮相比存在以下优点:

(1)制造工艺简单:钢车轮的轮辐、轮辋通过冲压或滚卷加工成型,最终通过焊接完成总成,制造设备通用性好,制造工艺较简单。铝合金车轮通过整体锻压或铸造工艺加工成型,所需专用设备加工,加工工艺复杂。

(2)成本低:钢车轮的轮辐、轮辋通过冲压或滚卷加工成型,最终通过焊接完成总成,制造设备通用性好,制造工艺较简单,成本低。铝合金车轮通过整体锻压或铸造工艺加工成型,需专用设备加工,加工工艺复杂,生产成本高。

据了解,在国内,铝合金车轮在乘用车上的应用比较普遍,而重型越野车装配铝合金车轮的为数不多,目前大量应用钢质车轮。从发展趋势来看,铝合金车轮由于其节能、安全性能高等特点,将会得到更广泛的应用。综合以上分析,重型越野汽车车轮材料选择铝镁合金( 6061-T6高强度铝合金坯料包括了硅、铜、锰、镁、铬、镍、锌、铁和钛等。T6 是热处理后的状态,具有高强度特性,具有良好的加工性能,以及高抗腐蚀性能)。

1.3 车轮生产工艺选择

铝合金车轮有两种生产工艺,一种铸造,一种是锻造。

(1)铸造车轮的制作工艺:

重力的制造工艺:将铝锭化成铝水浇铸在车轮模型中由上至下冲压而成,此工艺适合给汽车生产厂配套大批量生产。

叉压(低压)的制造工艺:将铝锭化成铝水,通过传送管直接挤压到车轮模型中,上举下压而成。

(2)锻造车轮的制造工艺:

锻造:是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。

锻造同铸造工艺相比存在以下优点:通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。锻造铝合金车轮纤维化的晶粒组织使强度更大、散热更佳 ,所以确定铝合金车轮加工工艺为锻造工艺。铝合金锻件和铸件组织结构如图2、图3所示。

2、重型越野汽车锻造铝合金车轮设计

2.1 车轮结构设计

通过以上分析重型越野汽车轻量化车轮首选结构为对开式铝合金无内胎车轮。具体设计工程图结构如图4所示:(1. 内轮辋 2. 夹紧螺栓 3. “O”形密封圈 4. 外轮辋 5.螺母 6.气门嘴总成)

为避免车轮上安装“O”形密封圈的密封槽加工在内车轮辐板上,降低车轮的强度,该设计通过在内轮辋辋体与辐板外表面相交的棱角处加工一向内的凹槽作为密封槽,与外轮辋内部凹角形成密封圈安装空间,不降低车轮的强度。

为解决内、外车轮依靠夹紧螺栓定位,难以保证同轴度,降低车轮动平衡和静平衡的不足,通过内轮辋辐板外表面上突起环的外圆与外轮辋中心孔进行定位,进一步提高内、外轮辋的定位精度,提高车轮的动平衡和静平衡。

具体结构如图4为重型越野汽车对开式铝合金车轮E-E向视图,“O”形密封圈3嵌于内轮辋1与辐板外表面相交的棱角处加工的一向内的凹槽与外轮辋4内部凹角形成的密封圈安装空间内,进行密封的。通过内轮辋1辐板外表面上突起环的外圆与外轮辋4中心孔进行定位,进一步提高内、外轮辋的定位精。

2.2 车轮加工工艺设计

根据对开式铝合金车轮结构及铝合金锻造工艺特点设计车轮加工工艺如图5所示:

(1)下料:原材料采用圆柱状铝锭,直径越大的车轮就选用较粗的铝材去锻压,与铸造铝车轮使用“原材料”的制造方法愈然不同。

(2)旋转锻:先将铝锭加热至摄氏400上下,此时利用专用设备对铝锭进行旋压,将圆柱状铝锭锻压成饼状。

(3)初锻:热锻压成型,使上工序饼状坯料初步形成车轮轮廓形状。

(4)终锻:经过进一步的热锻压成型,使车轮除胎圈座及轮缘外的其他部分已基本成型。

(5)切边扩口:对终锻车轮端部进行切边,并进行扩口,为下一步加工作准备。

(6)旋压:对车轮端部进行旋转滚压,最终形成胎圈座及轮缘。经过以上各工序锻压使车轮的铝合金材质变得更加精密,均匀,有韧性,能够大幅度地增加车轮的强度和抗变形能力。

(7)机加工:经过机加工使车轮粗胚形成最终轮廓尺寸、表面精度及安装孔位,并压配加紧螺栓。

(8)涂装:根据实际使用要求进行车轮涂装,对轮胎装配表面及“O”形密封圈安装槽等处可不必进行涂装,同时必须在涂装前检查一次轮毂表面是否有瑕疵。

3、重型越野汽车对开式铝合金车轮有限元分析

3.1 三维模型的建立

根据对开式铝合金车轮结构特征,利用Pro/E三维软件进行车轮三维模型建立,车轮爆炸图如图6所示(1. 内轮辋 2. 夹紧螺栓 3. “O”形密封圈 4. 外轮辋 5.螺母 6.气门嘴总成):3.2 前处理及参数设置

3.2.1 有限元模型前处理

利用ANSYS提供的Pro/E接口,将对开式铝合金车轮的几何模型导入ANSYS中。在导入后,模型的一些几何信息可能会出错,如导入曲面数据时可能会存在缝隙、重叠、边界错位等缺陷,导致单元质量不高,求解进度差。因此,在进行网络划分前进行了几何清理。

3.2.2 三维模型的离散化

对模型进行质量检查,没有发现问题,随后对有限元模型进行网格划分,在网格划分时,必须尽量保证单元排列整齐,只有这样才能得到较好的计算结果,如果网格变形超出一定范围,计算精度会显著下降。由于对开式铝合金车轮为锻造件,在此处采用6方体网格,能更好的保证计算精度同时有很好的计算速度。

3.2.3 参数设置

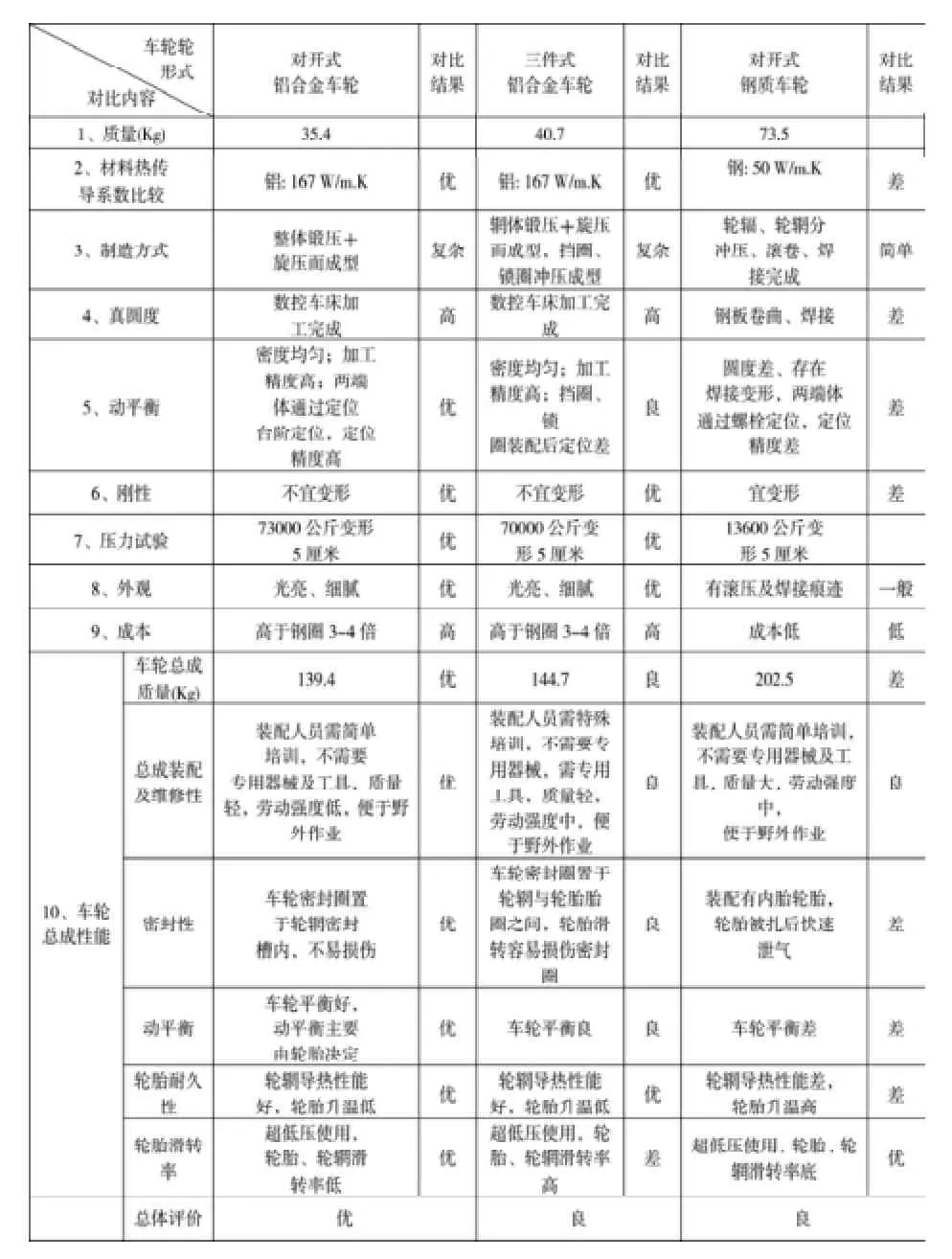

对开式铝合金车轮材料为6061-T6高强度铝合金坯料包括了硅、铜、锰、镁、铬、镍、锌、铁和钛等。 T6 是热处理后的状态,具有高强度特性,具有良好的加工性能,以及高抗腐蚀性能,其参数如表2所示。

表2 零部件材料相关参数

3.3 计算分析与工况设置

以下是对对开式铝合金车轮按承载两倍载荷进行ANSYS结构受力分析, Y向载荷施加分析结果如图7所示; X向载荷施加分析结果如图8所示;轮辐径向载荷分析结果如图9所示:

分析结果如表3所示:车轮的最大应力集中在轮辐与轮辋接合处,计算所得最大应力为278.6MPa。最大安全系数为2,满足设计要求。

表3 Ana lysis 分析结果

4、重型越野汽车对开式铝合金车轮试制、试验情况

经过对车轮选型、设计,并通过有限元分析确定车轮结构的合理性,需进一步对车轮进行工艺及实物验证。

4.1 试制情况

4.1.1 试制目的

通过联合专业铝车轮生产厂商进行该车轮的试制及工艺过程验证。该车轮的生产验证照片如图10(a为机加工验证照片、b为涂装验证照片)所示:

4.1.2 试制结果

经过生产验证确认该车轮设计结构便于加工,加工工艺流程合理。

4.2 车轮总成道路试验

车轮总成道路试验随某型号重型越野车定型试验进行,试验里程为30000 km,试验里程分配如表4所示:

表4

4.2.1 试验目的

检验车轮产品的装配性能是否良好;检验该类产品各项技术性能及在实际使用中的可靠性;对环境的适应性。

4.2.2 试验样品检验

主要进行产品主要技术参数的检验;产品装配性能的检验;产品可靠性检验。

4.2.3 试验结果

试验后结果满足SQB11684-2001《斯达-斯泰尔载货汽车车轮技术条件》的要求,车轮总成产品的可靠性合格。试验后的车轮总成照片如图11所示:

5、 重型越野汽车对开式铝合金车轮综合性能对比

该车轮与重型越野汽车常用的两种结构同规格车轮(三件式铝合金车轮、对开式钢质车轮)总成进行对比,如图12及表5所示:

表5

6、结论

本文通过对重型越野汽车对开式铝合金车轮结构、材料及加工工艺方面进行分析研究,并对其进行结构及加工工艺设计。进一步利用有限元分析,运用ANSYS分析软件对该车轮进行了有限元模型建立,对车轮的受力进行了强度分析、优化;根据实际装车试验,验证了产品设计的合理性、可靠性。该重型越野汽车对开式铝合金车轮现已在多款重型越野汽车上应用,为产品的推广应用奠定了基础。

[1] 刘惟信.汽车设计.清华大学出版社,2001.

[2] 化学工业标准汇编.轮胎·轮辋·气门嘴/全国轮胎轮辋标准化技术委员会编.-2版.-北京:中国标准出版社,2001.6.

[3] 孙靖敏等.机械结构优化设计[M].哈尔滨:哈尔滨工业大学出版社,2004.

[4] 谭继锦.汽车有限元法[M].北京;人民交通出版社,2005.

[5] 余志生.汽车理论.机械工业出版社,2004.

Design and Development of Lightweight W heels of Heavy Off-road Vehicle

Tan Junliang

(Shaanxi Heavy Duty Automobile Co., Ltd., Shaanxi Xi’an 710200)

According to the engineering application of aluminum alloy wheels in the heavy off-road vehicle and their processing technology, the structure type and characteristic parameter of alum inum alloy wheels are designed. By means of ANSYS software, stress analysis is carried out on the wheels of the heavy off-road vehicle. Both stress condition and stress distributions of the wheels are identified precisely. The wheels are optimized relying on the results of the analysis, to reduce the stress of key parts of the wheels. And it is verified through the actual loading test. The results show that the product design of the wheels of the heavy off-road vehicle is reasonable and reliable. The problem of lightweight vehicle is solved, and the quality utilization factor of the vehicle is improved.

Heavy off-road vehicle; Alum inum alloy wheels; Finite element analysis; Structure type; Lightweight

U463.32

A

1671-7988(2014)06-59-06

谭俊良,就职于陕西重型汽车有限公司。