集输管道T型管内冲刷腐蚀数值模拟

赵燕辉,张 涛,张义贵,曲 虎,张鹏虎

(中国石油集团工程设计有限责任公司华北分公司,河北 任丘 062552)

集输管道T型管内冲刷腐蚀数值模拟

赵燕辉,张 涛,张义贵,曲 虎,张鹏虎

(中国石油集团工程设计有限责任公司华北分公司,河北 任丘 062552)

T型管在油气集输系统中应用广泛,但容易形成冲刷腐蚀,发生泄漏事故,有必要对腐蚀影响因素进行研究。建立了流动控制方程,借助CFD软件对油气混输流体流经T型管进行流场和应力分析,探讨了流体组成、流体性质和流动参数等对冲刷腐蚀的影响。结果表明:T型管内壁面剪切应力的大小和分布受多种因素影响;最大壁面剪切应力分布在正对来流方向主管和支管的交接处。适当降低流速和流体粘度、增大含气率和支管直径可减缓T型管冲刷腐蚀。研究结论可为管道腐蚀防护和安全稳定运行提供理论依据。

油气集输;T型管;冲刷腐蚀;数值模拟

随着我国经济的飞速发展,对油气的需求量日益增加。油气集输管道是油气输运的主要方式之一,其建设规模也越来越大。管道腐蚀作为一种管道失效形式,所造成的重大事故屡见不鲜[1],不仅严重影响了油气集输,同时也造成了巨大的经济损失。因此,研究分析腐蚀的形成机理及影响因素具有重要的现实意义。

T型管在油气集输中使用广泛,管内流体流动复杂,冲蚀破坏是其常见失效形式之一[2]。目前国内外学者对管道冲刷腐蚀进行了大量研究,取得了一些有意义的成果[3-5]。洪惠芬[6]利用 ASPEN 和FLUENT软件开发出了冲刷腐蚀预测软件,雍兴跃[7]和代真[8]利用数值计算的方法分析了流体力学因素对管道冲刷腐蚀的影响规律,偶国富[9]定量分析流体的腐蚀性、流体物性对冲刷腐蚀的影响,叶帆[10]分析了介质流态对凝析气集输管道的腐蚀影响。由于管道冲刷腐蚀机理复杂、实验研究周期长且费用较高,目前多采用数值方法对其进行定性或定量分析[11-14]。将数值计算方法用于 T型管冲刷腐蚀的研究中具有很高的可行性。本文基于CFD软件,采用Mixture模型,对油气集输T型管内流体流动进行数值模拟,分析流体组成、流体性质及流动参数等对冲刷腐蚀的影响。

1 模型的建立

1.1 物理模型

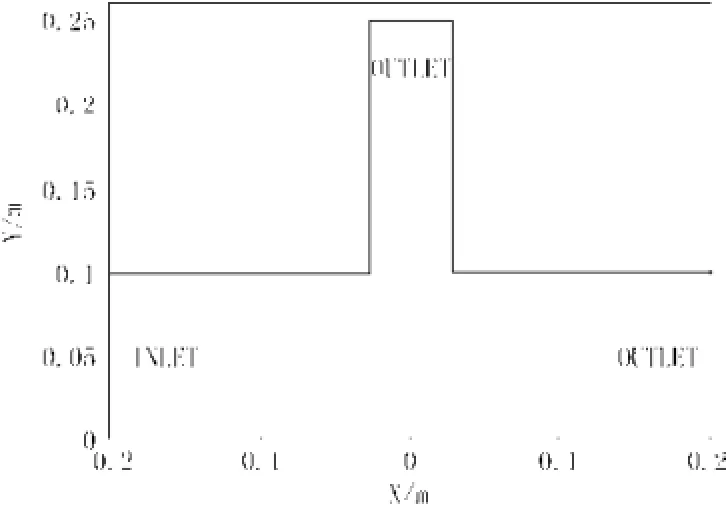

以某集输管道系统T型管为例,建立如图1所示的物理模型。该T型管道水平放置,有一个入口,两个出口,主管直径为100 mm,长400 mm,支管直径为50 mm,长150 mm。管内原油粘度为0.05 Pa·s,含水率为45%,含气率为5%,流体的入口速度为2 m/s,出口处压强为1 MPa。

1.2 数学模型

流体流动应遵循以下定律:质量守恒定律、能量守恒定律、动量守恒定律。在T型管内部忽略流体与管道之间的传热,因此可以不求解能量方程,湍流模型采用标准k-ε方程。

图1 几何模型Fig.1 Geometric model

质量守恒方程:

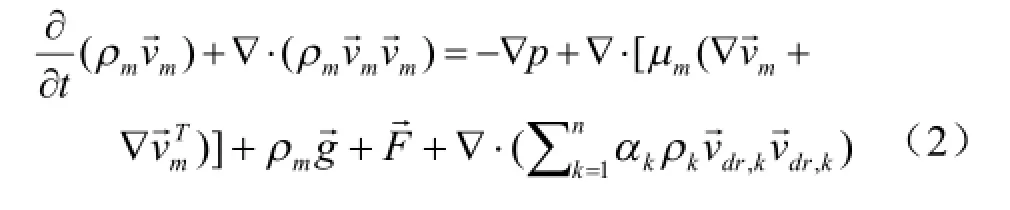

动量守恒方程:

式中:ρm—混合密度,kg/m3;—质量平均流速,m/s;—质量源项;

p—流体内压力,Pa;

αk—第k相介质的体积分数;—第k相介质的飘移速度,m/s;

μm—混合粘度,Pa∙s;—体积力,N。

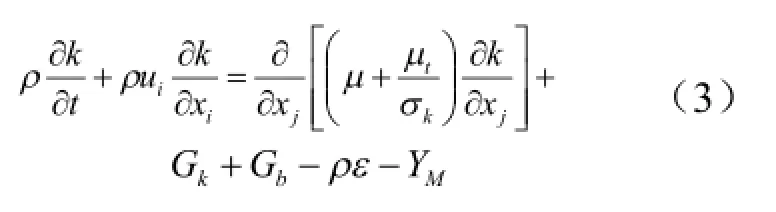

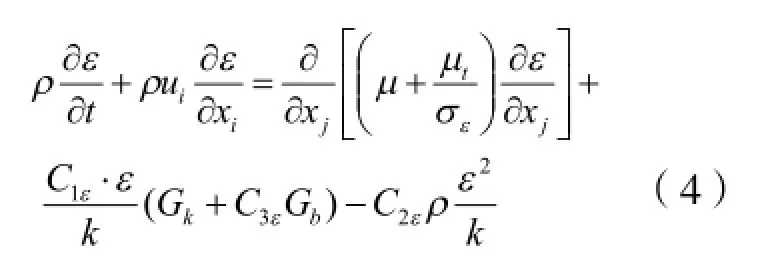

湍流脉动动能方程(k方程):

湍流动能耗散(ε方程):

式中:Gk—平均速度梯度引起的湍动能k的产生项;

Gb—浮力引起的湍动能的产生项;

YM—可压缩湍流中脉动扩张贡献;

μt—湍流黏度,Pa·s;

ui、uj—时均速度,m/s;

k—湍流动能,J;

ε—湍流耗散率,W/m3;

ρ—流体密度,

σk和σε—k方程和ε方程的湍流Prandtl数;

t—时间,s;

xi、xj—空间坐标;

C1ε=1.44,C2ε=1.92,C3ε=1—经验常数。

2 数值模拟结果及分析

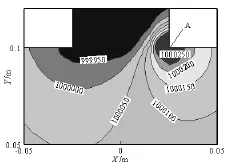

图2为T型管局部放大图。由图2可知,多相混输流体经支管分流时,在主管和支管交接位置A附近形成高压区。这主要是由于流体在经支管分流时,流体存在沿主管方向的惯性力,该惯性力在壁面处转化为静压能。壁面最大剪切应力分布在位置A,应力相对较大区域分布在A附近,此处为壁面冲刷腐蚀严重部位。

图2 T型管局部压力场云图Fig.2 Partial pressure contours of T-pipeline

3 影响因素分析

在其它条件不变的情况下,一次只改变某一个条件,研究各个流体力学因素对冲刷腐蚀的影响。

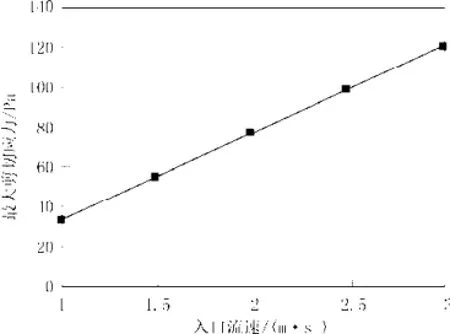

3.1 入口流速对剪切应力的影响

对于多相混输流体,分别取入口流速为1、1.5、2、2.5、3 m/s进行数值模拟,计算最大剪切应力,并根据模拟结果绘制最大剪切应力-流速变化曲线。

图3 入口流速对最大剪切应力的影响Fig.3 Effect of inlet velocity on the maximum shear stress

由图3可以看出,其它条件不变时,最大剪切应力受入口流速的影响;随着入口流速的增大,最大剪切应力随之增大。所以入口流速越大,对壁面的冲刷腐蚀越严重。因此,在对管系进行设计时,应适当控制流速,减小对管道的冲刷腐蚀破坏。

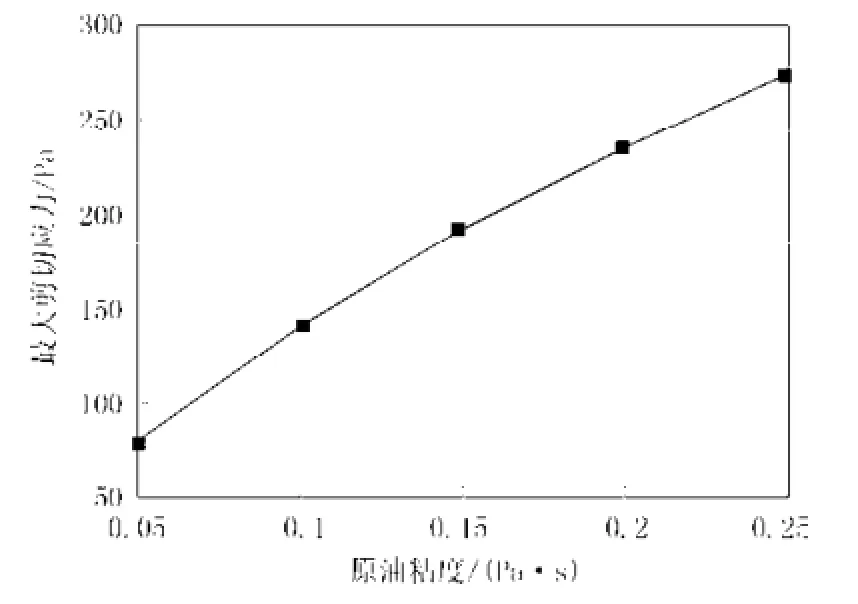

3.2 原油粘度对剪切应力的影响

对于不同的油田,其原油粘度差别较大。在原油粘度分别为0.05、0.1、0.15、0.2、0.25 Pa∙s的条件下进行数值模拟,计算壁面最大剪切应力。图 4即为最大剪切应力随原油粘度的变化曲线,原油粘度增大,最大剪切应力随之增大,流体对管道的冲刷腐蚀强度变大。所以,当原油粘度较大时,在设计过程中应注意T型管内流体的冲刷腐蚀影响。

图4 原油粘度对最大剪切应力的影响Fig.4 Effect of oil viscosity on the maximum shear stress

3.3 含气率对剪切应力的影响

为了研究含气率对壁面剪切应力的影响,分别取含气率为1%、5%、10%、15%、20%进行数值模拟。根据计算数据绘制最大剪切应力-含气率变化曲线。从图5可以看出,壁面最大剪切应力随含气率的增大而变小。可见,在集输过程中适当提高含气率可减缓管道冲刷腐蚀。

图5 含气率对最大剪切应力的影响Fig.5 Effect of gas rate on the maximum shear stress

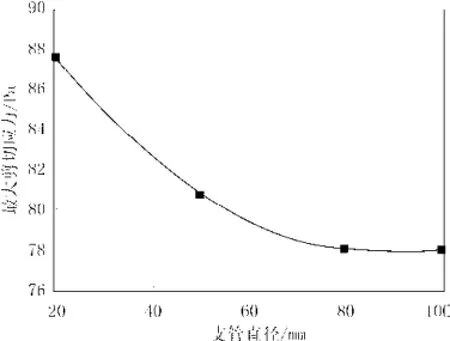

图6 支管直径对最大剪切应力的影响Fig.6 Effect of branch diameter on the maximum shear stress

3.4 支管直径对剪切应力的影响

支管直径通常不同于主管直径,对于支管直径分别为20、50、80、100 mm的T型管进行数值模拟,得到对应的剪切应力计算值,并根据计算结果绘制最大剪切应力随支管直径的变化曲线。由图 6可以看出,随着支管直径的变大,最大剪切应力减小,且减小幅度越来越小,当达到某一值时不再变化。在管系设计时,可以通过适当增大支管管径以减小流体对管道的冲刷腐蚀破坏。

在集输系统中,由于T型管的结构特殊,在壁面处容易形成冲刷腐蚀,尤其是在主管和支管交接处,冲刷腐蚀最为严重。数值模拟结果表明,T型管内流体组成、流体性质及流动参数等与冲刷腐蚀有很大关系。随着入口流速和原油粘度的增大,流体对管道的冲刷腐蚀增强;随着含气率和支管直径的增大,流体对管道的冲刷腐蚀减弱。入口流速和原油粘度对冲刷腐蚀的影响较大,含气率和支管直径对冲刷腐蚀的影响较小。在对集输管道T型管设计时,应综合考虑各种影响因素优化设计,确保管道安全平稳运行。

[1]杜晓丹.催化裂化油浆系统的冲刷失效研究[D].大连:大连理工大学,2007:31-56.

[2]偶国富,许根富,朱祖超,等.弯管冲蚀失效流固耦合机理及数值模拟[J].机械工程学报,2009,4(511):119-132.

[3]Herm Stapelberg H,Dmewes.The pressure loss and slug frequency of liquid-liquid-gas slug flow in horizontal pipes[J].Multiphase flow,1994,20(2):293-303.

[4]徐鸣泉,王乐勤,杨健,等.石化管道冲蚀破坏的流动仿真及其结构优化[J].流体机械,2005,3(37):24-27.

[5]Wood R J K,Jones T F,Ganeshalingam J,etal.Comparison of predicted and experimental erosion estimates in slurry ducts[J].Wear,2004,256:937-947.

[6]洪惠芬.石化多相流管道系统冲蚀预测及应用软件开发[D].杭州:浙江理工大学,2010:12-15.

[7]雍兴跃,张稚琴,李栋梁,等.近壁处流体力学参数对流动腐蚀的影响[J].腐蚀科学与防护技术,2011,23(3):245-250.

[8]代真,段志祥,沈士明.流体力学因素对液固两相流冲刷腐蚀的影响[J].石油化工设备,2006,35(6):20-23.

[9]偶国富.加氢裂化空冷器管束多相流模拟与冲蚀破坏预测研究[D].杭州:浙江理工大学,2004:16-17.

[10]叶帆.介质流态对凝析气集输管道的腐蚀影响分析[J].天然气与石油,2009,27(6):22-25.

[11]林玉珍,刘景军,雍兴跃. 数值计算法在流体腐蚀研究中的应用[J].中国腐蚀与防护学报,1999,19(1):1-7.

[12]高万夫,郑雁军,崔立山. 管道弯头磨损特性的研究[J].石油化工高等学校学报,2003,1(64):56-60.

[13]毛靖儒,柳成文,相晓伟.弯管内二次流对固粒磨损壁面的影响[J].西安交通大学学报,2004,3(87):746-749.

[14]Chen X,McLaury BS,Shirazi SA. Application and experimental validation of a computational fluid dynamics(CFD)-based erosion prediction model in elbows and plugged tees[J].Computers & Fluids,2004,33:1251-1272.

Numerical Simulation of Erosion-corrosion in Gathering T-pipelines

ZHAO Yan-hui,ZHANG Tao,ZHANG Yi-gui,QU Hu,ZHANG Peng-hu

(China Petroleum Engineering Co.,Ltd. Huabei Branch, Hebei Renqiu 062552,China)

The T-pipeline is very common in oil-gas gathering systems. But it’s easy to form erosion-corrosion, which results in the leakage, so it is necessary to study the corrosion factors. In this paper, the flow-controlled equation was established, and the flow field and stress of the T-pipeline during oil-gas gathering fluid flowing in it were analyzed by CFD software, and influence of fluid composition, fluid properties and flow parameters on the erosion-corrosion was investigated. The results show that, the magnitude and distribution of shear force acted on the inner surface of T-pipeline are affected by many factors; the distribution of the biggest shear force is at the junction of main pipe and branch pipe, which faces to the coming flow direction. Appropriately reducing flow speed and fluid viscosity, enlarging gas rate and branch pipe diameter may minimize the erosion-corrosion to the T-pipeline. The research outcome can lay a theoretical foundation for the corrosion protection and the safe-stable operation of pipelines.

Oil-gas gathering; T-pipeline; Erosion-corrosion; Numerical simulation

TE 832

A

1671-0460(2014)11-2457-03

2014-04-09

赵燕辉(1985-),男,山东济宁人,助理工程师,硕士,2010年毕业于辽宁石油化工大学油气储运工程专业,从事油气田地面工程设计与流体仿真技术的研究工作。E-mail:zhyh1117@163.com。