海上风电钢制基础的防腐质量控制分析

文/崔立川 吴云青 苏萌 姚亮

海上风电钢制基础的防腐质量控制分析

文/崔立川 吴云青 苏萌 姚亮

与陆上风电场相比,海上风电场具有风能资源储量大、开发效率高、环境污染小、不占用耕地等优点。然而海上风电运行环境十分复杂:高温、高湿、高盐雾和长日照等众多影响因素对海上风电设备的腐蚀防护提出了严峻挑战。防腐蚀设计已成为海上风电场设计的重要环节之一。

目前海上风电钢制基础的防腐系统,虽可参考海洋石油平台、船舶、跨海大桥以及海底管线等的防腐经验,但海上风电钢制基础在运行要求及防腐处理上区别也很大,直接借鉴上述设施的防腐方案无法满足海上风电基础防腐质量要求。

海上风电基础的腐蚀环境特点

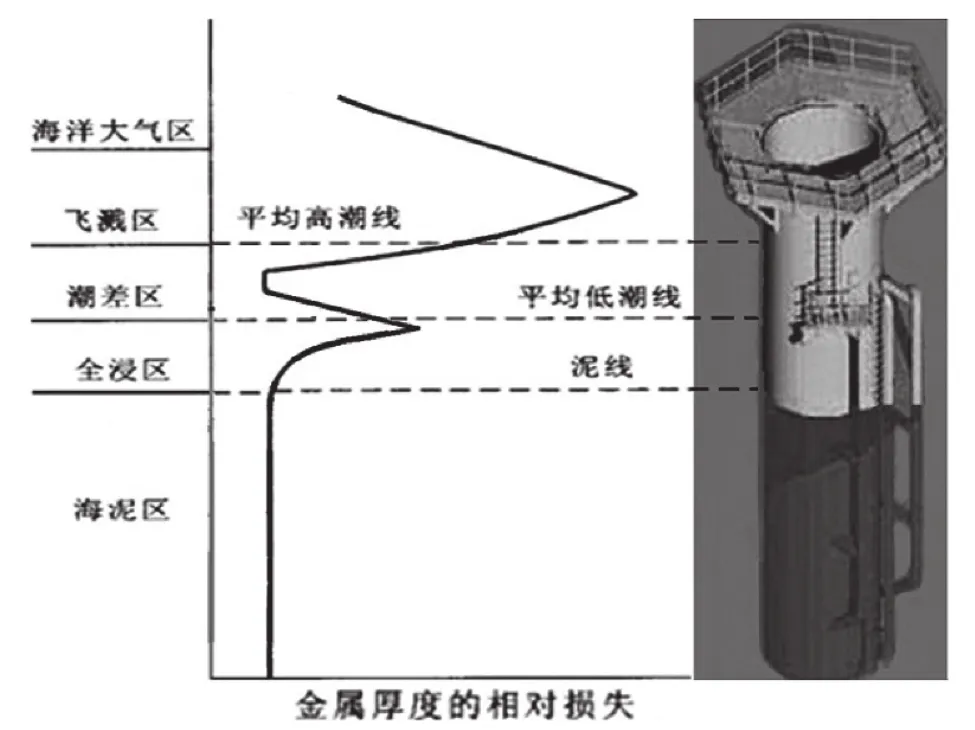

海上风电基础因各部位所处海洋环境可划分为五个区域:大气区、飞溅区、潮差区、全浸区和海泥区,图1是钢桩在美国KURE BEACH(基尔海滨)中暴露5年后的腐蚀示意图。

一、海洋大气腐蚀

海洋大气具有湿度大、盐分多、干湿循环效应强等特点,钢结构表面形成无数的原电池,从而引起钢结构的电化学腐蚀。

二、飞溅区的腐蚀

飞溅区是指平均高潮线以上海浪飞溅所能湿润的区段。在此区域钢结构表面的腐蚀不但海洋大气中腐蚀因素的影响,还要受到海浪的有力冲击,此外,该区域氧的去极化作用很强。由图1可以看出,飞溅区是五个区域中腐蚀最严重的部位。

三、潮差区的腐蚀

在潮差区的钢结构表面长期与饱和空气的海水相接触。潮流会加剧钢铁的腐蚀。在冬季有浮冰的海域,潮差区的钢制基础还会受浮冰的撞击。

由图1可见,钢桩在潮差带出现腐蚀最低值。

四、全浸区的腐蚀

单桩和导管架的中下部位全浸于海水中,遭受腐蚀影响因素较多,其中溶解氧的存在对该区域腐蚀影响较大。

五、海泥区腐蚀

钢制基础在海泥区部分的腐蚀,该区域主要受沉积物的物理性质、化学性质、生物性质和细菌的影响。

防腐系统设计

针对使用海洋腐蚀环境的不同应选择不同的防腐方案。

根据ISO 12944-2要求,海上风电基础钢结构表面属于C5-M或Im2腐蚀环境类别。其中钢管桩外表面、防撞构件、电缆管表面及外平台以下区域的螺栓螺母为Im2环境,其余均为C5-M环境。涂料的类型主要是富锌涂料、环氧漆和聚氨酯涂料,它们具有较高的品质和耐久性。

目前,国内在建海上风电场主要位于潮间带和浅海区,如何有效防范电化学和生物腐蚀,是需要着重解决的问题。应选取海工重防腐涂层加牺牲阳极的阴极保护系统的联合防腐方案,或是海工重防腐涂层结合外加电流的阴极保护系统。

图1 钢桩在海滨试验5年后的腐蚀示意图

一、预防结构设计缺陷

防腐系统是一个复杂的系统工程,需要多个专业协同设计才能满足飞溅区最好的防腐效果。

首先,结构设计应该考虑到易于进行表面处理、油漆涂装、涂层检测和防腐维修。因此应在设计过程的早期就咨询腐蚀防护专家。

其次,就涂层系统而言,应根据基桩实际所处的实际环境,在实验室中精确的模拟现场情况,以便更好的评估油漆系统服务寿命,避免后期因修补造成的损失。

二、海工重防腐涂层系统设计

(一)大气区的防腐设计

海上风电基础的钢桩顶端内表面、爬梯、栏杆、桩内平台、外平台等处在海洋大气腐蚀区,钢桩顶端内表面可选用改性环氧封闭漆加改性环氧耐磨漆的防腐涂层系统,爬梯、栏杆、外平台等选用热浸镀锌外加环氧封闭漆及聚氨酯面漆覆盖的防护涂层。

(二)飞溅区和潮差区的防腐设计

顶端钢桩的外表面、防撞构件、电缆管的表面和外平台以下区域的螺栓、螺母位于飞溅区/潮差区,钢制基础处在该区的部位是防腐的重点区域。一旦在这个区域发生严重的局部腐蚀破坏,会使整座钢结构设施大大降低承载力,缩短使用寿命,影响安全生产,甚至导致设施提前报废。

针对该区钢构件腐蚀加剧的特点,钢桩外表面可采用环氧富锌底漆作为底涂层,环氧玻璃鳞片涂料为中间涂层,最外加脂肪族聚氨酯面漆,干膜厚度在750μm 左右。防撞构件、电缆管的表面,可采用热浸镀锌,再用环氧封闭漆、环氧玻璃鳞片、脂肪族聚氨酯面漆依次覆盖的方案,干膜厚度在650μm左右。

借鉴海上石油平台在此区域的防腐经验,还可在增加钢结构壁厚或附加10mm-13mm厚防腐蚀钢板来缓冲浪溅腐蚀。

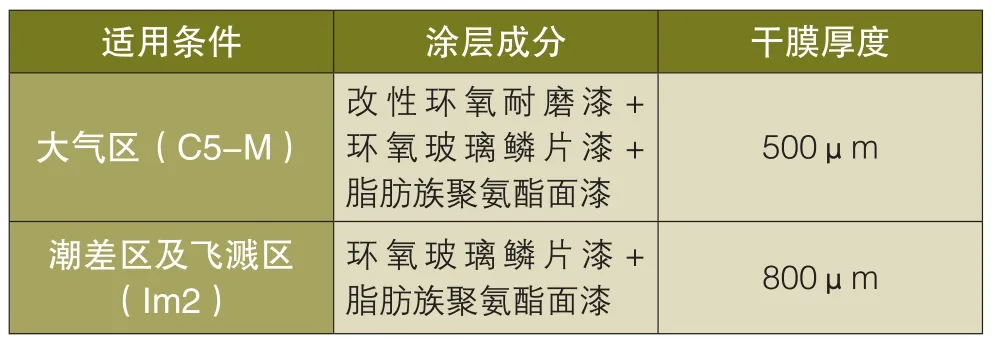

(三)防腐涂层系统的推荐方案

根据实验室涂层测试,海上挂片试验,借鉴国内海上风电基础的防腐方案,对于处在潮间带等近海区域海上风电钢制基础,推荐的防腐涂层体系如表1所示。

三、涂层系统的质量检验

涂装完成后应按《漆膜厚度测定方法》(GB/ T13452.2)规定的办法测定涂层干膜厚度,干膜厚度应大于或等于设计厚度值者应占监测点总数的90%以上,其余测点的干膜厚度也不应低于90%的设计厚度值。电火花检漏按NACE SP0188执行;针孔数不应超过检验点总数的20%。

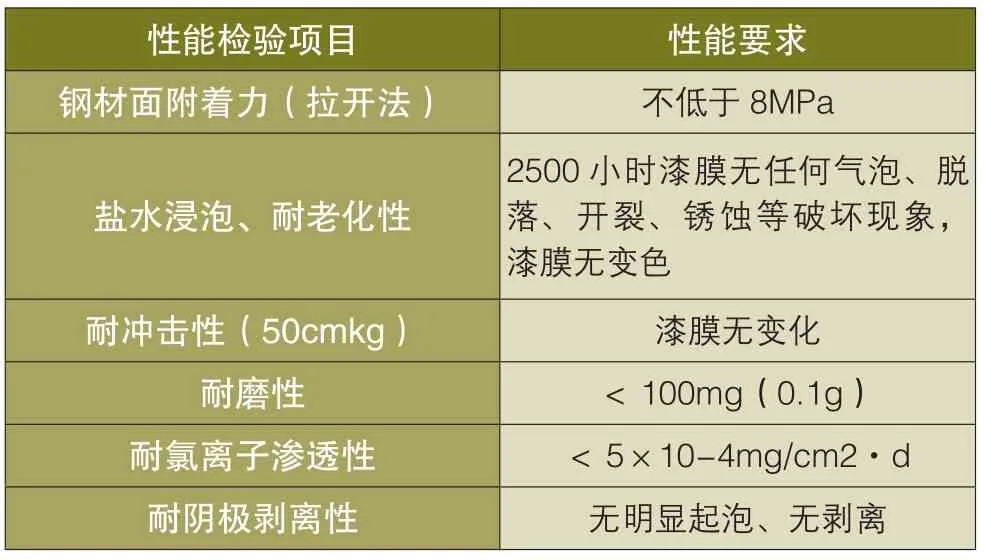

防腐涂料性能应按《船舶漆 耐盐水性的测定 盐水和热盐水浸泡法》(GB/T10834)、《色漆和清漆拉开法附着力试验》(GB/T5210)等进行检验,涂料性能要求应符合表2的规定。

四、阴极保护系统

处在海水区、海泥区的钢制基础,可选用阴极保护方法作为防腐方案,该方案为电化学防腐。

(一)牺牲阳极的阴极保护

采用阴极保护的钢结构必须确保每一设计单元或整体具有良好的通电连续性,连接点面积应大于连接用钢筋或电缆的截面积,连接电阻不应大于0.01Ω,以保证总保护电流。总保护电流可按如下公式计算:

I=∑In+If( 1)

∑In=∑insn(2)

式中, I—总保护电流(A);

In—被保护钢结构各分部位的保护电流(A);

If—其他附加保护电流(A);

in—被保护钢结构各分部位的初期保护电流密度(A/ m2);

sn—被保护钢结构各分部位的保护面积(m2)

(二)外加电流的阴极保护系统

外加电流阴极保护系统工程包括:钢桩电性连接、阳极(参比电极)安装、负极连接施工、电缆敷设、变压整流器安装调试、系统试运行等工序。

外加电流阴极保护系统使防腐工作从过去的粗放型管理一跃成为可视化、数字化、远程化、专业化的先进管理模式。

表1 防腐涂层配套体系表

表2 防腐涂层性能要求

施工与维护中的质量控制

一、涂层系统施工

(一)涂料质量控制

通过对国外海上风电风电防腐失效案例进行统计分析发现:油漆的质量问题是造成海上防腐涂层系统的过早失效的主要原因之一。正因此,在选择油漆供应商时应要求其具有海上工程使用10年以上的良好业绩,采用的防腐涂层配套体系必须在海上工程有实际使用业绩。此外,油漆采购方还应加强油漆质量管理控制,严格落实油漆进厂复验。

(二)施工环境的要求

防腐涂层施工对环境针对性要求很高,因此必须严格控制涂层施工环境。海上风电基础的防腐施工环境应满足下列要求:

(1)表面处理和防腐涂层施工应在通风和照明良好的室内进行;

(2)常温型防腐涂层施工环境温度范围为5℃-40℃;当环境温度低于-5℃时严禁进行防腐涂层施工;

(3)当风速大于6.7m/s,严禁进行防腐涂层施工;

(4)当钢材底层表面未干、被污染或表面温度大于45℃时,严禁进行防腐涂层施工。

(三)表面处理

据统计,高达75%的早期涂料缺陷是完全或部分由表面处理不充分或不正确而引起的。可见,表面处理是影响涂层寿命的第一要素。

处在飞溅区及全浸区的钢桩表面处理等级要求达到Sa2.5级,平均粗糙度要达到50μm-80μm,符合《涂装前钢材表面腐蚀等级和防腐等级》(GB8923)要求;第一道涂层为热镀锌时,钢材表面除锈等级要达到Sa3级,平均粗糙度要达到50μm-100μm。表面粗糙度除满足涂层系统的技术要求外,还应根据ISO8502-6和8502-9进行可溶性盐检验,控制表面盐度在25µg/m2以下。进行表面处理或防腐涂层施工时,钢结构表面温度应至少高于露点3℃以上,空气相对湿度要低于80%。不能喷砂的部位,应按照SSPC-SP 11使用动力工具处理至裸钢。

(四)油漆涂层施工

喷涂底漆应在喷砂除锈后4h内进行,防止因久置引起表面生锈或污物附着,进而影响底漆质量。为了避免漏点和薄点,通常至少需要2道以上的涂层系统。

中间漆和面漆就是在底漆的基础上刷涂2道或2道以上的厚膜型环氧耐磨漆或环氧玻璃鳞片涂料,外加1道聚氨酯面漆,以提高涂料在特殊腐蚀环境的防腐性能。

二、热浸镀锌

防撞构件、电缆管、爬梯、围栏、平台等内附件完成后宜整体进行热浸镀锌,当不具备整体热浸镀锌条件时,可按部件热浸镀锌后再进行焊接,焊后应对节点处的遭损伤的热浸镀锌层进行表面处理。通过国内外海上使用经验来看,热浸镀锌层暴露在飞溅区和全浸区时会作为阳极牺牲自己,很快破坏或失效,因此在这些区域不宜独立使用热浸镀锌,应在镀锌处理后预涂环氧封闭漆,最终用防腐涂层来覆盖。

三、阴极保护系统的安装

牺牲阳极一般采用铝合金系列材料,牺牲阳极安装需严格按照施工图进行,竣工后,投入正常使用前,检测其保护电位并满足设计要求。

四、设计及使用维护中需注意的问题

(一)机械损伤的防治

海上风电钢制基础在运输及吊装过程中,由于使用支撑、钢丝绳等与钢制基础表面接触易引起的涂层磨损。此外,渔民海上养殖及捕鱼作业中易发生对风机基础的碰撞而造成的涂层损伤,再就是潮差区冬季浮冰的冲撞造成涂层的破坏。

针对机械损伤问题的控制措施:(1)在防腐系统设计中应将机械损伤预防考虑进去,比如选取玻璃鳞片防腐涂层系统设计厚度应至少在0.5mm以上,钢制基础周围加防撞设施;(2)应制定专门的运输及吊装方案,最大可能地减低人为破坏,比如运输支撑与钢制基础之间加垫子,在吊装钢丝绳与钢制基础之间加橡胶垫。(3)当发现机械损伤时及时修补,防止腐蚀加剧。

(二)治理海洋生物附着

海洋环境中的苔藓虫、石灰虫等海生物附着对于飞防腐涂层系统的腐蚀破坏现象很明显。因此,防腐系统设计与维护中需采取控制措施,控制措施主要有:(1)设计防腐系统是应将如何海生物附着考虑在内,如在涂层系统中使用辣椒素,防止藻类、贝类、软体动物等海生物的附着;(2)定期对附着在钢制基础上的海生物进行清除。

结语

本文是在对数十个海上风电钢桩追踪研究后,对防腐系统从设计、检验到使用维护整个过程进行总结分析,归纳出保证防腐系统使用寿命的方法。海上风电钢桩基础防腐应以前期设计为主,采取海工重防腐涂层加阴极保护系统的联合防腐方案,并在施工与维护中加强控制。

(作者单位:崔立川、苏萌、姚亮:中能电力科技开发有限公司;吴云青:国电联合动力技术有限公司)