难选钨锡矿选矿工艺试验研究

庄杜娟

(新疆有色金属研究所乌鲁木齐830000)

难选钨锡矿选矿工艺试验研究

庄杜娟

(新疆有色金属研究所乌鲁木齐830000)

针对湖南某钨锡选矿厂中钨和锡回收困难的问题,对该矿物进行工艺矿物学研究,发现矿石嵌布粒度细,难以单体解离。因此采用浮选和弱磁选工艺脱除含硫铁矿,脱硫尾矿再用强磁选工艺分离得到磁性矿物和非磁性矿物,磁性矿物继续通过“浮—磁—重”联合工艺得到钨精矿1,非磁性矿物通过脱泥和“重—浮”联合工艺得到钨精矿2及锡精矿。获得了含锡50.44%,锡回收率为47.29%的锡精矿;含钨41.83%,钨回收率25.10%的钨精矿。

钨锡矿磁选摇床浮选脱泥

湖南某钨锡矿为特大型接触交代矽卡岩矿床,工业类型属云英岩—矽卡岩复合型钨锡多金属矿床,含钨品位为0.10%,含锡品位为0.47%。该矿的主要有用矿物是黑钨矿和锡石[1],矿样中钨锡与脉石共生关系密切,且呈致密镶嵌;矿物嵌布粒度细,难以单体解离,回收困难。为使钨锡矿得到充分合理的开发利用,变资源优势为产业优势和经济优势,提出合适的选矿技术方法和工艺流程建议,具有现实意义和经济意义[2]。

1 矿石性质

1.1化学组成

试验过程中矿样经筛分、破碎、混匀存放于选矿实验室进行钨锡矿选矿试验研究。

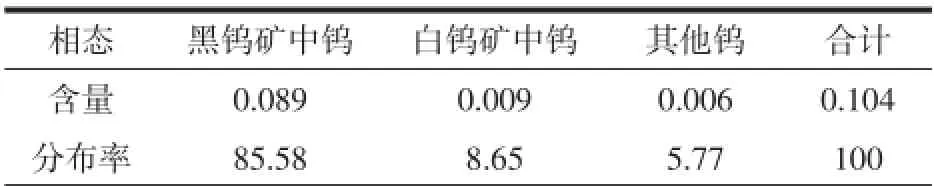

矿物种类相对含量测定及钨锡物相结果分析见表1、表2和表3。

表1 矿物种类相对含量%

表2 原矿钨物相分析结果%

表3 原矿锡物相分析结果%

从表1、表2和表3可以看出,原矿主要金属矿物为:钨以黑钨矿为主,微量白钨矿,锡以锡石为主,微量酸溶锡;其他金属矿物有黄铁矿、磁黄铁矿、黄铜矿、白铅矿、闪锌矿等;非金属矿物有石英,方解石,长石,绢云母,白云石等。

1.2有用矿物嵌布特征

钨锡矿物大多呈团块状;有的呈微脉交叉脉石;有的沿石英裂纹充填;个别呈乳滴状分布于闪锌矿中;极少数浑圆微粒状黑钨矿和锡石被黄铁矿包裹。锡石常呈粒状或细粒星散状或呈细粒聚集成团块状浸染嵌布,少数呈细脉状或网状嵌布于石英及云母等脉石矿物中。锡石粒径多数介于0.03~0.1 mm,最小为0.001 mm。矿样中钨锡与脉石共生关系密切,且呈致密镶嵌;矿物嵌布粒度细,难以单体解离,回收困难。

2 选矿工艺研究

原矿有价矿物组成为黑钨矿、锡石、黄铁矿、磁黄铁矿等,磁黄铁矿石中含有一部分可浮性较弱而磁性较强的六方磁黄铁矿。因此本试验原则流程确定首先采用浮选和弱磁选工艺脱掉含硫铁矿,脱硫尾矿再用强磁选工艺分离得到磁性矿物和非磁性矿物,磁性矿物继续通过“浮-磁-重”联合工艺得到钨精矿1,非磁性矿物通过脱泥和“重—浮“联合工艺得到钨精矿2及锡精矿。

2.1脱硫试验

首先对原矿采用硫化矿混浮脱硫,控制磨矿细度-0.074 mm占80%,硫酸铜用量200 g/t,黄药用量200 g/t,进行水玻璃用量条件试验,试图减少钨锡在硫化矿中的损失,最大限度的降低硫化矿含量。试验结果表明,当水玻璃用量为1 600 g/t时,硫化矿中钨锡损失最少,此时脱硫尾矿中锡回收率为92.63%,钨回收率为90.38%,但脱硫效果不理想,尾矿中含硫品位仍达到4.07%。分析后得知原矿石含有一部分可浮性较弱而磁性较强的六方磁黄铁矿,需对脱硫尾矿采用弱磁选,除掉该部分磁黄铁矿。硫化矿浮选尾矿含硫较高,用永磁筒式磁选机脱除磁黄铁矿,磁场强度320 mT,试验流程为一次选别。得到最终弱磁选尾矿中含硫1.03%,含钨0.12%,含锡0.54%,钨对原矿回收率为85.11%,锡对原矿回收率为86.82%。

2.2强磁选试验

黑钨矿化学式为(Fe/Mn)WO4,比磁化率为(8~12)×10-7m3/kg,具有弱磁性;锡石化学式为SnO2,比磁化率为0.082×10-7m3/kg,为非磁性矿物[3]。因此考虑弱磁选尾矿用高梯度强磁选机分离,控制磁场强度1 500 mT,试验流程为一次选别。获得试验结果见表4。

表4 钨锡矿磁选分离试验结果%

试验结果表明,磁选获得磁性矿物含钨0.35%,钨对原矿回收率32.11%;非磁性矿物中锡对原矿回收率75.12%,钨对原矿回收率53.12%。考虑后续试验对磁性矿物回收钨精矿1,对非磁性矿物回收锡精矿和钨精矿2。

2.3磁性矿物试验

2.3.1 磁性矿物再磨细度条件试验

矿样中黑钨矿与脉石共生关系密切,且呈致密镶嵌;矿物嵌布粒度细,难以单体解离,回收困难。单体解离是获得高质量产品的必要条件,如果磨矿细度达不到要求,就不能使矿物充分解离,而过磨后,不仅增加了磨矿成本,而且易泥化,使浮选恶化[4]。为确保黑钨矿充分单体解离,又不产生过粉碎,必须确定合理的磨矿细度。用碳酸钠调节矿浆pH值为弱碱性,调整剂硝酸铅用量2 000 g/t,捕收剂BY-9+GYB用量为1 500 g/t+500 g/t的条件下,考察了再磨细度对钨粗精矿浮选指标的影响,其试验流程见图1,试验结果见图2。

图1 磁性矿物再磨细度条件试验流程图

从图2中可以看出,-0.045 mm含量占85%时钨品位为0.79%,钨作业回收率最高可达到91.26%,随着磨矿细度再增加,钨品位略有上升,回收率反而下降,这说明尽管随着磨矿细度的增加,解离度增加,但矿浆泥化严重,从而导致浮选环境严化,矿物分选效果下降。结合现场生产的可行性,采用-0.045 mm含量占85%进行后续试验。

图2 磁性矿物再磨细度条件试验结果

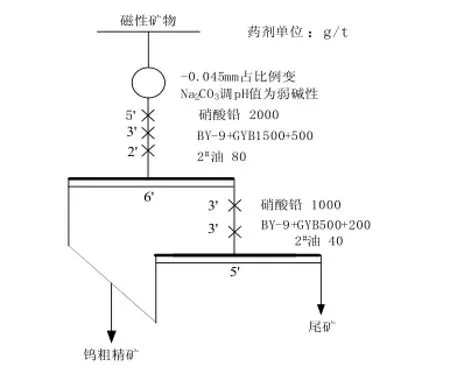

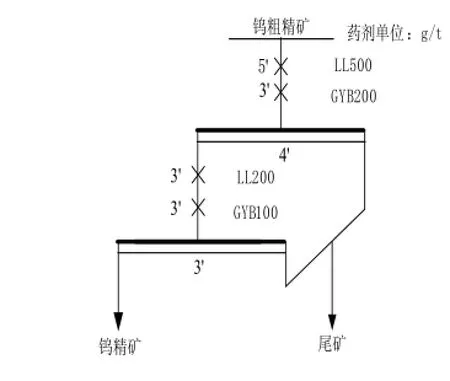

2.3.2 钨粗精矿精选试验

为了提高钨品位,将钨粗精矿进行两次精选。用LL作调整剂,GYB作捕收剂,考察了钨粗精矿精选试验。其试验流程见图3,试验结果见表5。

图3 钨粗精矿精选试验流程图

从表5可以看出,精选两次后钨品位为6.17%,钨作业回收率可达81.50%,钨对原矿回收率达20.98%。

表5 钨粗精矿精选试验结果%

2.3.3 钨精矿“磁—重”工艺试验

钨粗精矿精选试验过程中发现,浮选泡沫中有部分脉石无法抑制,单用浮选很难获得合格的钨精矿。为了提高钨精矿品位,将钨精矿用高梯度磁选机磁选后,再摇床进行重选富集黑钨矿。其试验流程见图4,试验结果见表6。

图4 钨精矿“磁—重”工艺试验流程图

表6 钨精矿“磁—重”工艺试验结果%

2.4非磁性矿物试验

2.4.1 非磁性矿物重选试验

黑钨矿的比重为7.5左右,白钨矿的比重为6.0左右,锡石的比重为7.0左右,石英的比重为2.4左右。利用重选方法对物料进行分选的难易程度可简易的用待分离物料的密度差判定[3]。即E=(ρ2-ρ)/(ρ1-ρ),取溶液的比重为1,则E黑钨矿=4.64,E白钨矿=3.57,E锡石= 4.29,均大于2.5,属于极易重选矿石。非磁性矿物中含有较多细粒非磁性矿物,首先进行脱泥,脱泥后对粗粒级矿物摇床重选富集钨锡。得到的钨锡混合矿中钨品位为1.51%,锡品位为2.46%,钨和锡对原矿的回收率分别为38.21%和60.11%,试验流程见图5。

2.4.2 非磁性矿物浮选试验

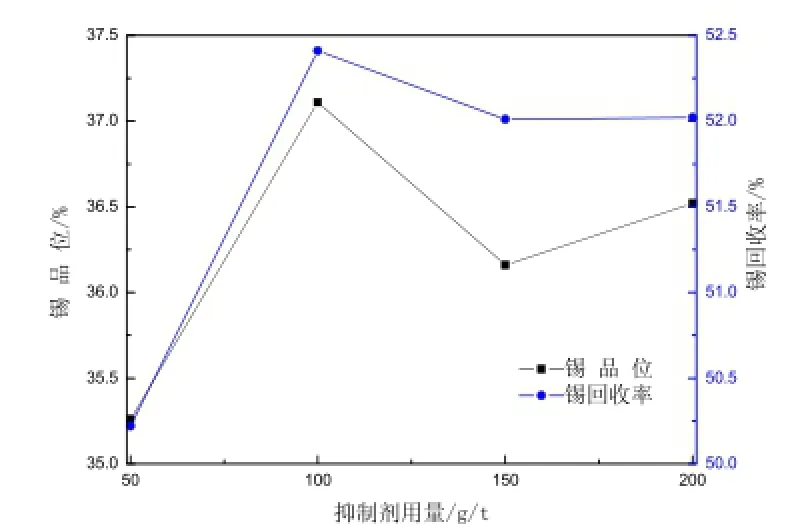

钨锡矿石在碎矿和磨矿的过程中产生了部分细泥,需对细粒级矿石中的钨和锡进行回收。在细粒级矿石中,加入药剂浮选,获得微量的钨锡矿,将其和粗粒级矿石摇床得到的钨锡矿混合,加入水玻璃80 g/t,GYB 200 g/t,2#油80 g/t,用碳酸钠调节溶液pH值为弱碱性,控制锡石抑制剂G的用量,对钨锡混合矿抑锡浮钨。获得的锡精矿试验结果如下图7所示。由图中结果可知,随着抑制剂G用量的增加,锡品位和回收率都是先增加后下降趋势,经综合考虑,选取G用量100 g/t作为后续试验指标,此时锡精矿中锡品位为37.11%,锡对原矿回收率为52.41%。

图5 非磁性矿物重选试验流程图

图6 非磁性矿物浮选试验结果

2.5全流程试验

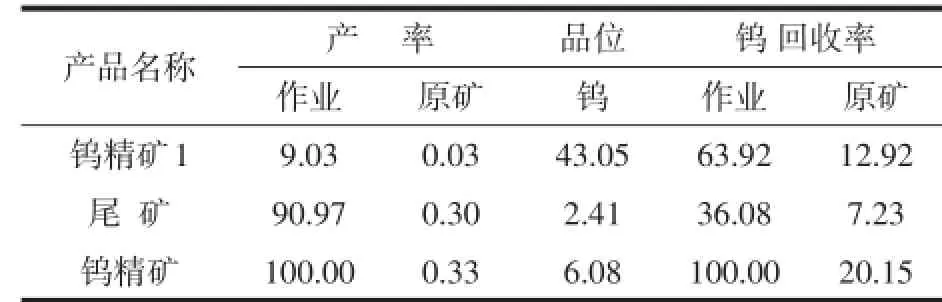

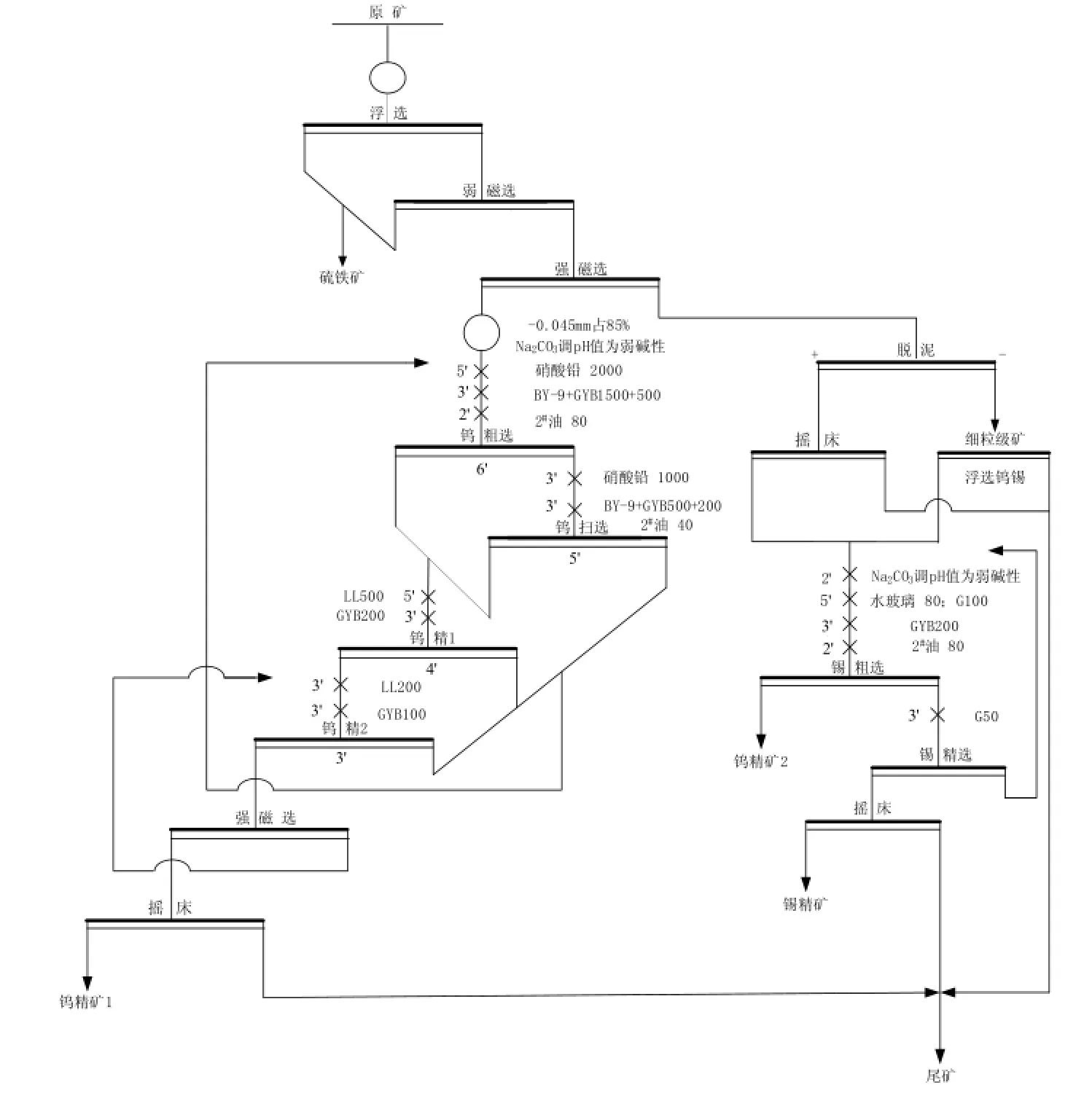

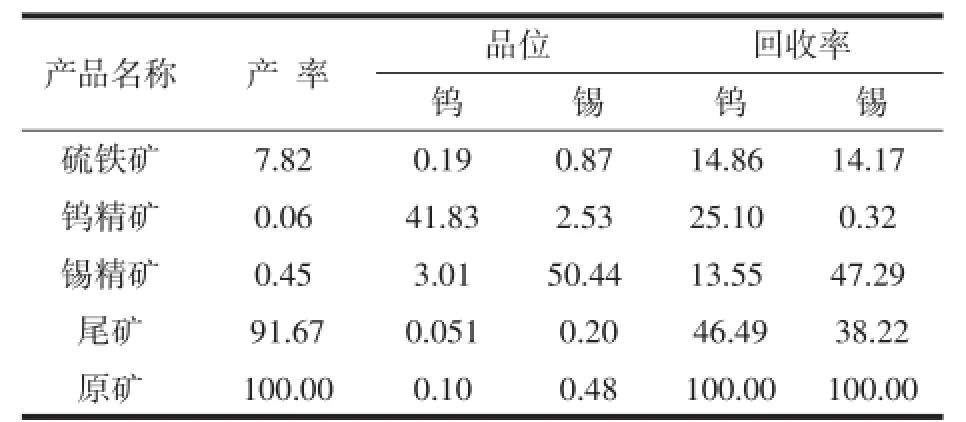

全流程试验过程中首先加入黄药浮选和弱磁选脱除绝大部分硫铁矿石,弱磁选尾矿通过强磁选工艺得到磁性矿物和非磁性矿物,磁性矿物用碳酸钠调节pH值为弱碱性,水玻璃作为脉石抑制剂,硝酸铅为调整剂,BY-9和GYB作捕收剂,在再磨细度-45 μm占85%的条件下,通过一粗一扫两精回收钨粗精矿;所得钨粗精矿再次通过强磁选和摇床重选得到钨精矿1;非磁性矿物预先脱泥,粗粒级进行摇床重选,细粒级矿石采用浮选,两种粒级选别的精矿混合后用碳酸钠调节pH值,加入分散剂水玻璃和锡石抑制剂G,GYB作捕收剂,通过一粗一扫得到锡精矿和钨精矿2,产生的所有中矿都循序返回,试验化验时将钨精矿1和钨精矿2合并为钨精矿。最终得到了含锡50.44%,锡回收率为47.29%的锡精矿;含钨41.83%,钨回收率25.10%的钨精矿。试验流程见图8,试验结果见表7。

图8 全流程试验图

表7 全流程试验结果%

3 结论

⑴原矿样中钨含量为0.10%,锡含量为0.47%,钨锡与脉石共生关系密切,且呈致密镶嵌;矿物嵌布粒度细,难以单体解离,回收困难。主要金属矿物为:钨以黑钨矿为主,微量白钨矿,锡以锡石为主,微量酸溶锡;其他金属矿物有黄铁矿、磁黄铁矿、黄铜矿、白铅矿、闪锌矿等;非金属矿物有石英,方解石,长石,绢云母,白云石等。

⑵在工艺矿物学研究的基础上确定首先采用浮选和弱磁选工艺脱掉含硫铁矿,脱硫尾矿再用强磁选工艺分离得到磁性矿物和非磁性矿物,磁性矿物继续通过“浮—磁—重”联合工艺得到钨精矿1,非磁性矿物通过脱泥和“重—浮“联合工艺得到钨精矿2及锡精矿,化验时将钨精矿1和钨精矿2合并为钨精矿。最终得到了含锡50.44%,锡回收率为47.29%的锡精矿;含钨41.83%,钨回收率25.10%的钨精矿。

⑶该矿样对于钨、锡矿物来讲,属复杂难选矿物。试验结果表明,矿样虽经过细磨再选和多段工艺联合回收,但总体回收率偏低,想提高回收率指标,不但需要多段磨矿,而且应考虑多产品结构,进一步深入试验研究。

[1]刘玫华,刘四清等.低品位矽卡岩型锡矿选矿工艺研究[J].现代矿业,2009(6),44-46.

[2]谢玲琳,申志军.湖南省锡矿的选矿工艺技术水平及其改进创新研究[J].采矿技术,2006(6),16-18.

[3]王淀佐,邱冠周,胡岳华.资源加工学[M].北京:科学出版社,2005.

[4]赵冠飞,朱冬梅等.某复杂难选铜钼矿石浮选试验[J].矿山机械,2013(2),91-95.

收稿:2014-05-15

项目资助:自治区科研机构创新发展专项资金《新疆有色金属科研与产业化创新基地建设》,项目编号2013005。