潜热输送相变乳状液的制备与性能

毛凌波,梁志彬,林敬堂,李福涛,孔祥湛,贾德民

(1 华南理工大学材料科学与工程学院,广东广州510640;2 广东工业大学材料与能源学院,广东广州510006)

潜热型功能热流体是由不同方法制备的相变材料微粒(一般为高分子材料)与单相传热流体混合构成的一种新型固-液多相流体,主要分为相变乳状液和相变微胶囊悬浮液两大类[1-2]。相变乳状液是相变材料在表面活性剂的作用下乳化分散于传热流体中形成的性能稳定的微/纳米乳状液体系,相变材料粒子的粒径在几十纳米到几十微米范围内。相变微胶囊悬浮液则是通过一层性能稳定的聚合物材料包覆相变材料形成的具有核壳结构的微米级微胶囊粒子分散于传热流体中形成的悬浮液。与普通单相传热流体相比,由于相变材料微粒固-液相变过程中吸收或释放潜热,因此在其相变温度段,该类多相混合流体有很大的表观潜热,且由于相变微粒对流体流动和传热的影响,可明显增大传热流体与流道壁面间的传热能力(实验结果表明它与原有流体相比,比热容可增大2.7倍[3],传热能力可增大1.5~4倍[4]),是一种集储热与强化传热功能于一身的新型材料[5]。功能热流体的使用可减少传热设备的传热面积,缩短相应管路尺寸,可选用小型设备(有助于降低传热设备费用),同时降低输送功耗,在热能存储、控制和交换系统等领域具有广阔的应用前景[6-9]。Inaba[10]、zhao 等[11]、zhang 等[1]、Schalbart等[12]对十四烷石蜡乳状液的制备、性能测试、流动与传热理论和实验进行了一系列的研究,十四烷石蜡的相变点在5.8 ℃左右,因此这些成果主要应用在蓄冷方面。相变乳状液在蓄热方面的研究近几年才刚刚起步,主要原因是石蜡随着熔点升高,内聚力增强,石蜡乳化困难。在储热方面,Zou 等[13]研究了相变温度为80~90 ℃的四十四烷石蜡乳状液的制备与性能。本工作考虑可以将相变乳状液用作太阳能热水器的循环工质,故采用切片石蜡(熔点为50~52 ℃)作为相变材料,采用相转化乳化法制备了石蜡相变乳状液,确定了复配乳化剂的用量、助乳化剂的种类与含量以及最佳石蜡含量,以期获得最佳的石蜡相变乳状液的制备工艺;同时测试了石蜡相变乳状液的黏度和潜热随石蜡固含量的变化关系。

1 相变乳状液的制备

采用相转化乳化法,即将乳化剂溶于石蜡中,然后将水加入混合物中得到W/O(油包水)型乳状液;继续加水,乳状液转相,由W/O 型转化为O/W(水包油)型。传统的相转化乳化法加水量是根据实验设计的配比预先称取,再分多次加入的。但在制备过程中,水的挥发速度很快,往往搅拌结束后乳状液中的含水量比预期的小,所制得的石蜡乳状液质量分数比实验设计的大。因此,本工作对传统的相转化乳化法进行了改进,把原来的先称量后加水的方法改为先加水后称量。具体操作如下:用电子秤称取一定质量石蜡,置于250 mL 小烧杯中,按相应配比称取一定量的水溶性组分放进烧杯中混合(其中,乳化剂质量分数为6%,助乳化剂质量分数为2%,水为余量),在85 ℃恒温水浴锅中熔化;在另一个500 mL 烧杯中装入350 mL 的去离子水,置于水浴锅中同时加热。控制250 mL 小烧杯温度在80~85 ℃,通过搅拌机把乳状液搅拌均匀。开始搅拌10 min 后适量加第一次水,后面每5 min 加一次相同分量的水,搅拌结束前5 min 加最后一次水,加水方式为用滴管缓慢滴入,总乳化时间为40 min。搅拌结束后,取出烧杯,擦干烧杯外壁和内壁上的水,把烧杯放到电子秤上称量质量,获得预期所需质量分数的石蜡乳状液。本工作中的乳化工艺参数(乳化温度、乳化时间和复配乳化剂的种类)均是通过多次实验并结合相关文献[14]确定的,因此只探讨复配乳化剂的配方比例、助乳化剂的种类与含量、石蜡固含量的优化配置。

1.1 复配乳化剂的比例确定

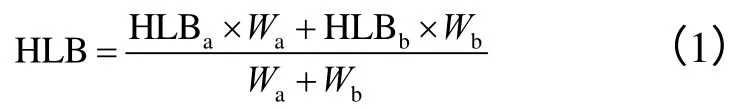

本工作采用Tween80+Span80 作为复配乳化剂,非离子表面活性剂的亲水亲油平衡值(HLB 值)为0~20,即完全由疏水碳氢基团组成的石蜡分子的HLB 值为0,完全由亲水性的氧乙烯基组成的聚氧乙烯的HLB 值为20,既有碳氢链又有氧乙烯链的表面活性剂的HLB 值则介于两者之间。两组分非离子表面活性剂体系的HLB 值可按式(1)计算

本工作通过确定最佳HLB 值来确定复配乳化剂的最佳比例。实验中每次设定总质量均为50 g,其中石蜡为15 g,各类助剂共3.2 g,先加入10 g水,剩余21.8 g 水分两次加入(开始搅拌后15 min和30 min 各加水一次),乳化温度为80 ℃,搅拌速度为1000 r/min,乳化时间为40 min。实验结果见表1。分散性参照文献[15]的方法进行测定,分为五级,其中一级最好,五级最差。

表1 HLB 值的确定Table 1 HLB determination

由表1 可知,当复配乳化剂的HLB 在10 附近时,所得到的石蜡乳状液最稳定。因此,可确定10为石蜡乳状液这种油水体系的最佳HLB 值。通过计算得出两种乳化剂在复配乳化剂中所占的质量分数分别为:Span80 占46.8%,Tween80 占53.2%。

1.2 助乳化剂的确定

本工作选用了3 种助乳化剂:正丁醇、正戊醇和硬脂酸,乳化剂与助乳化剂的配比为3︰1,添加助乳化剂后,配制质量分数为30%的石蜡乳状液,倒入试管中观察其稳定性,实验结果见表2。从表2中可以看出,正丁醇的助乳化性能最好,因此后续实验的助乳化剂均选用正丁醇。

表2 不同助乳化剂的乳状液性能Table 2 Emulsion performance of different co-emulsifier

1.3 石蜡固含量的确定

石蜡固含量的大小决定了相变乳状液潜热存储的多少,但石蜡固含量过大将影响相变乳状液的分散性和流动性。因此,对于相变乳状液,石蜡固含量存在一个最佳值。在制备相变乳状液的过程中,乳状液搅拌刚开始的20~25 min,搅拌过程很稳定,在这段时间内,乳状液中的气泡量会随加水量的增加而缓慢增加,当加水量达到一定程度时,乳状液出现紊流并伴随不同程度的飞溅。这种情况一般出现在每次加水的过程中,且继续乳化一段时间(1~3 min)后紊流和乳状液飞溅的情况会消失。把每次刚出现这种情况的烧杯从水浴炉上取出,经电子秤称量, 此时乳状液中的石蜡质量分数为38.6%~41.2%。进一步乳化25 min 后,每次加水后乳状液的流动性都会明显改善。由此可以看出,质量分数为40%左右的石蜡乳状液的性能发生了质的改变,可以认为质量分数为40%的石蜡乳状液正是油相液滴和水相液滴相互共存、相互转化的临界含量。因此,本实验将石蜡的固含量定为40%。

2 相变乳状液的流变性能

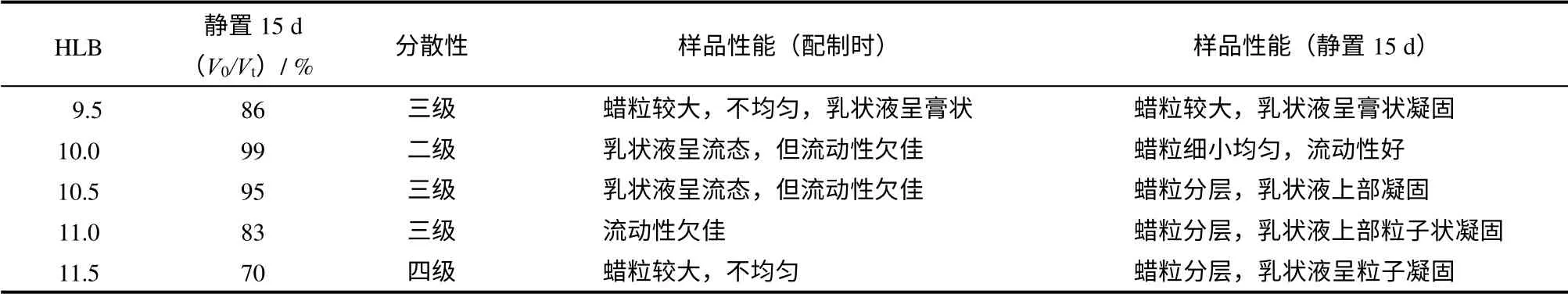

2.1 相变乳状液的黏度测量

采用NDJ-1 型旋转式黏度计对所制备的石蜡相变乳状液的黏度进行测量。在HLB=10、表面活性剂为Span80+Tween80+正丁醇、乳化温度为85 ℃、乳化时间为40 min、搅拌速度为1000 r/min 的乳化参数下,在室温条件下,不同质量分数的石蜡乳状液的黏度见表3。

表3 石蜡相变乳状液的黏度Table 3 Viscosity of paraffin wax emulsions

2.2 影响相变乳状液黏度的因素分析

从表3中可以看出,相变乳状液的黏度随石蜡含量的增加而增大,石蜡含量低于34%时,乳状液的黏度快速下降;当石蜡含量超过40%时,乳状液的黏度急剧增加,其中石蜡含量为43%的乳状液的黏度是石蜡含量为40%的乳状液黏度的7.27倍。

在O/W 型乳状液中,石蜡作为分散相,水作为连续相;在W/O 型乳状液中,水作为分散相,石蜡作为连续相。乳状液的黏度主要受分散相在连续相中移动难易程度的影响[15]。分散相平均粒度变大时,分散相间的间隔变大,分散相移动变容易,乳状液黏度减小;连续相的流动性变好,分散相在连续相中的移动就会变容易,乳状液黏度减小。含水量的增加使乳状液颗粒间的水增多,颗粒的移动变得顺畅,乳状液的黏度减小。助乳化剂和机械搅拌通过改变石蜡和水的表面张力,使乳状液颗粒的平均尺寸变大或变小。乳状液颗粒的平均尺寸变大时,乳状液颗粒间的间隔变大,颗粒间的移动变容易,乳状液的黏度减小;乳状液颗粒的平均尺寸变小时,乳状液颗粒间的间隔变小,颗粒间的移动变困难,乳状液的黏度上升[16]。

3 相变乳状液的储热性能

图1~图5依次是石蜡含量分别为43%、40%、37%、34%、31%的相变乳状液的DSC 曲线图,采用正丁醇作助乳化剂。

图1 石蜡质量分数为43%的乳状液的潜热Fig.1 Latent heat of 43%(by mass)paraffin wax emulsion

图2 石蜡质量分数为40%的乳状液的潜热Fig.2 Latent heat of 40%(by mass)paraffin wax emulsion

图3 石蜡质量分数为37%的乳状液的潜热Fig.3 Latent heat of 37%(by mass)paraffin wax emulsion

图5 石蜡质量分数为31%的乳状液的潜热Fig.5 Latent heat of 31%(by mass)paraffin wax emulsion

从图中可以看出,石蜡含量为40%的乳状液的潜热最高(两个连续的潜热峰分别为油包水和水包油的潜热峰),是石蜡含量为37%的乳状液的2.07倍,是石蜡含量为43%的乳状液的1.86倍。石蜡含量高于40%时,乳状液的潜热随含水量的减少而变小;石蜡含量低于40%时,乳状液的潜热随含水量的增加而变小,而石蜡含量为31%的乳状液的潜热下降很快。

当乳状液为W/O 型时,随着乳状液中含水量的增加,作为分散相的水滴的尺寸不断增大,而水滴外围的石蜡为了阻止水滴尺寸继续增大表现出更大的包裹力;当W/O 型乳状液向O/W 型乳状液转变的时候,石蜡对水的包裹力最大。这种包裹力可能与石蜡融化时,石蜡内部阻止自身体积膨胀的力是相同性质的力,所以石蜡乳状液的最大潜热出现在乳状液转相的时候。

4 结 论

(1)本工作获得制备石蜡相变乳状液的最佳工艺与配方为:乳化剂采用复配乳化剂,其比例为Span80 质量分数为46.8%,Tween80 质量分数为53.2%,此时系统的HLB 值为10;助乳化剂采用正丁醇,乳化剂与助乳化剂的配比为3︰1;石蜡固含量以40% 为宜。

(2)石蜡相变乳状液的黏度随石蜡固含量的增加而急剧增大,影响石蜡相变乳状液黏度的因素主要有含水量、乳化剂和助乳化剂的成分与含量,其中助乳化剂是一个不容忽视的因素。

(3)石蜡相变乳状液作为相变储能材料的最优选择:石蜡的含量低于40% 时,乳状液的潜热小,利用价值不高;石蜡含量高于40% 时,乳状液的黏度太大,造成泵耗过大,生产成本增加;石蜡含量等于40% 时,潜热最高,为72.81 J/g,远高于其它石蜡含量的乳状液,适合用作相变热流体。

[1] Zhang Yinping(张寅平),Wang Xin(王馨),Chen Binjiao(陈斌娇), et al. Research on preparation , heat transfer and flow characteristics of latent functionally thermal fluid[J]. High Technology Letters(高技术通讯),2006,16(5):485.

[2] Regin A F,Solanki S C,Saini J S. Heat transfer characteristics of thermal energy storage system using PCM capsules:A review[J].Renew.Sust.Energ.Rev.,2008,12(9):2438-2458.

[3] Yamagishi Y,Takeuchi H,Pyatenko A T,Kayukawa N.Characteristics of microencapsulated PCM slurry as a heat-transfer fluid[J]. AIChE Journal,1999,45(4):696-707.

[4] Charunyakorn P,Sengupta S,Roy S K. Forced convection heat transfer in microencapsulated phase change material slurries:Flow in circular ducts[J]. Int.J.Heat Mass Transfer,1991,34(3):819-833.

[5] Wang Yi(汪意),Yang Rui(杨睿),Zhang Yinping(张寅平),et al.Recent progress in phase-stabilized phase change materials[J]. Energy Storage Science and Techonology(储能科学与技术),2013,2(4):362-368.

[6] Zou Deqiu(邹得球),Xiao Rui(肖睿),Feng Ziping(冯自平).Progress on paraffin emulsion in field of latent heat transportation[J].New Chemical Materials(化工新型材料),2012,40(1):39-41.

[7] Li Huang,Marcus P. Evaluation of paraffin/water emulsion as a phase change slurry for cooling applications[J].Energy,2009,34(9):1145-1155.

[8] Guo Yafei(郭亚飞),Zheng Wenwei(郑文伟),Cheng Haifeng(程海峰),Liu Dongqing(刘冬青). Research progress on wax functionally thermal fluid[J]. New Technology &New Process(新技术新工艺),2012,34(5):52-56.

[9] Shi Liming(石李明),Wang Wenjun(王文俊),Li Bogeng(李伯耿),Zhu Shiping(朱世平).Preparation,property and application of phase change material emulsions[J]. Journal of Materials Science and Engineering(材料科学与工程学报),2013,31(1):142-147.

[10] Inaba H. New challenge in advanced thermal energy transportation using functionally thermal fluids[J]. International Journal of Thermal Sciences,2000,39(9-11):991-1003.

[11] Zhao Zhennan(赵镇南),Shi Yuquan(时雨荃),Zhang Yi(张毅).An investigation on rheology and heat transfer characteristics for a phase change emulsion[J]. Journal of Engineering Thermophysics(工程热物理学报),2001,22(5):589-592.

[12] Schalbart P,Kawaji M. Comparison of paraffin nano emulsions prepared by low-energy emulsification method for latent heat storage[J]. International Journal of Thermal Sciences,2013,67:113-119.

[13] Zou Deqiu(邹得球),Xiao Rui(肖睿),Feng Ziping(冯自平),Guo Jiangrong(郭江荣). Thermal performance of high melting points paraffin emulsions for latent heat transportation[J]. Journal of Functional Materials(功能材料),2012,43(1):84-87.

[14] Zhao Jin(赵金),Chen Wenyi(陈文艺),Cao Yuekun(曹月坤),Hu Dan(胡丹). Progress in preparation of special paraffin wax emulsion and its application[J]. Science & Technology in Chemical Industry(化工科技),2012,20(5):60-63.

[15] Dai Yueling(戴跃玲),Sun Yonglin(孙永琳). Research and production of 6#wax emulsion[J]. Liaoning Chemical Industry(辽宁化工),1995,24(2):8-12.

[16] Jiang Jia(蒋嘉),Zhang Guoyin(张国寅).Factors affecting the viscosity of the emulsion[J]. Chemical Materials for Construction(化学建材), 1989,6(3):18-21.