蒸汽锅炉烟管裂纹检测及分析处理

陈迪翔

(广东省特种设备检测研究院佛山检测院,广东佛山 528000)

蒸汽锅炉烟管裂纹检测及分析处理

陈迪翔

(广东省特种设备检测研究院佛山检测院,广东佛山 528000)

介绍DZG4-1.25-MA卧式水火管燃木柴蒸汽锅炉第三回程烟气入口管端裂纹的检测方法、裂纹产生原因分析及处理。

裂纹;原因分析;检测

0 前言

随着社会经济的发展,佛山市木材综合加工企业的燃木屑、木碎(废料)工业锅炉迅猛增加,尤以DZG4-1.25-MA型卧式水火管燃木柴蒸汽锅炉为多。在锅炉内部检验中,发现该类型的锅炉第三回程烟气入口管端或近管端出现裂纹。裂纹有单条的,也有多条的。有的裂纹既沿管子端口纵向延伸,又径向穿过角焊缝延至管板,从管子端面观察呈辐射状。最深的裂纹为穿透性裂纹,肉眼可见,但大多数裂纹须经表面检测才能发现。

1 锅炉裂纹的检验检测

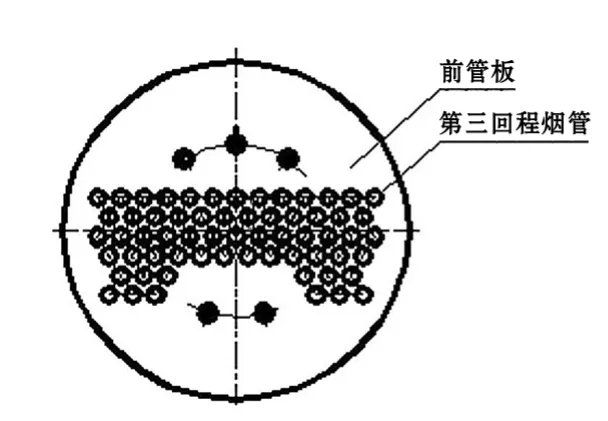

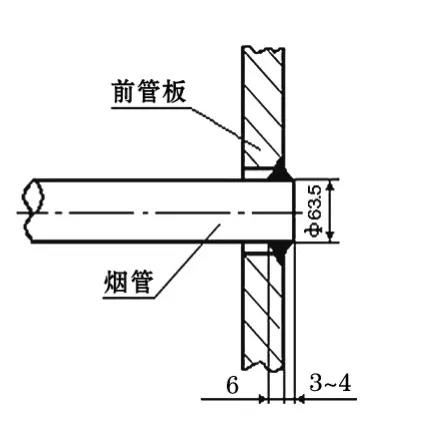

(1)佛山市某木业有限公司的一台DZG4-1.25-MA型卧式水火管燃木柴蒸汽锅炉,在2013年度的锅炉定期内部检验中经外观检查发现:第三回程烟气入口管端或近管端出现裂纹。裂纹有单条的,也有多条的。该类型锅炉第三回程烟气入口管端设在前管板上,如图1所示。烟管与前管板的焊接结构如图2所示。管端伸出长度3~4 mm,角焊缝焊角高度与管端齐平,熔深4~6 mm。从结构上分析,裂纹为纵向裂纹,一般不延至管子的端口,长约15~20 mm;距管子端面约4~8 mm。

图1 前管板图

图2 烟管与前管板焊接结构图

根据外观检查发现缺陷和现场表面检测的条件(表面打磨清理的难度较大),以及从检测灵敏度和检测效率的考虑,选用荧光磁粉检测方法较为合适[1]。

(2)先把锅炉第三回程烟管烟气入口管端(包括管端内壁内100 mm的范围)及前管板的烟垢、氧化皮和铁锈清理干净,然后用旋转磁场法以每一个管口为中心进行磁探,这样能发现管端和管板上不同方向的裂纹。探伤灵敏度高,操作简单,效率高。

由于旋转磁场法只能发现管端及管板的裂纹,而在管子内壁且没有延伸至管端的裂纹不能有效检出,因此需要采用中心导体法或电磁轭法补充检测。采用中心导体法检测操作难度大,效率低,不切合实际,故选用电磁轭法。在旋转磁场检测完毕后,对没有发现裂纹的管端内壁进行电磁轭法检测(已发现裂纹的管子必须更换,无需再作检查)[2]。

检测方法:电磁轭的两极需作修改或加工,使两极能插进管内且与管壁接触良好。分垂直和水平两个方向进行检测。两极在水平检测时,应注意在停止磁化前,将管子底部过多的磁悬液吹去,以免造成底部漏检。这样能有效检出管子内壁没有延伸至管端的纵向裂纹。

2 裂纹产生的原因分析

由于烟管管端的冷却条件很差,长期在过高的热应力作用下,导致管端开裂。从图2可见,管板上的管孔与烟管外壁存在一定的间隙。锅炉冷态时,间隙里充满水。锅炉运行时,间隙里的水受热变成蒸汽往外排出。此时处于间隙部位的管段温度达到最高,但当蒸汽排尽后,水又重新进入间隙,此时管段的温度突然降到最低,这样不断反复循环,导致该管段产生热疲劳裂纹[2]。

(1)烟管外径与前管板烟管管孔的间隙为死水区,由于循环停滞,造成烟管外径与前管板烟管管孔间隙的内部介质局部汽化,形成汽水分层。由于蒸汽的传热效果差,管孔间隙汽空间部位在第三回程烟管烟气入口管端烟气热高温的作用下,导致过热产生纵、环和穿透性开裂[2]。

(2)由于前管板管孔端的烟管管壁(裂纹区域)存在汽水分层,受到汽水交替变化的接触,从而形成壁温的交替变化,随着多次的交变过程重复,使前管板与烟管的焊缝产生交变热应力,导致形成热疲劳裂纹。

3 裂纹缺陷的处理方法

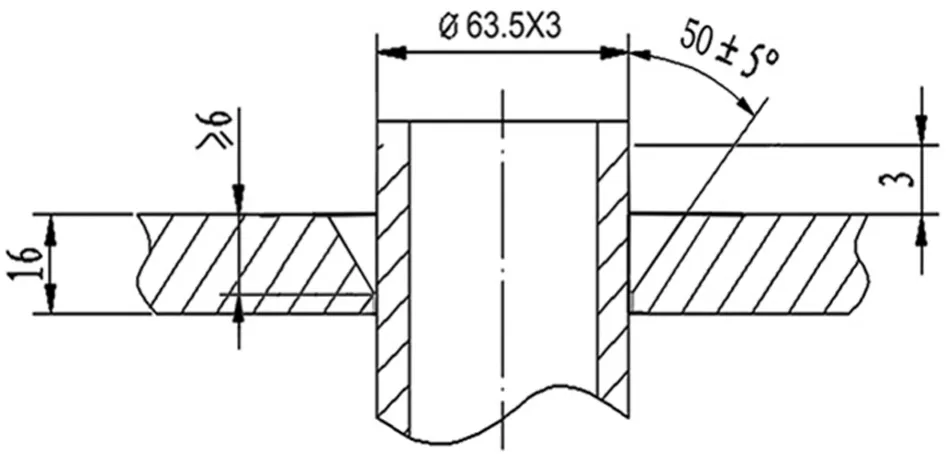

(1)取出有裂纹缺陷的管子后,应对管板裂纹清除,并用角向砂轮打磨去除焊渣,同时对管孔打磨出焊接坡口,其坡口角度50度,坡口深度≥6 mm。如图3所示。

图3 坡口图

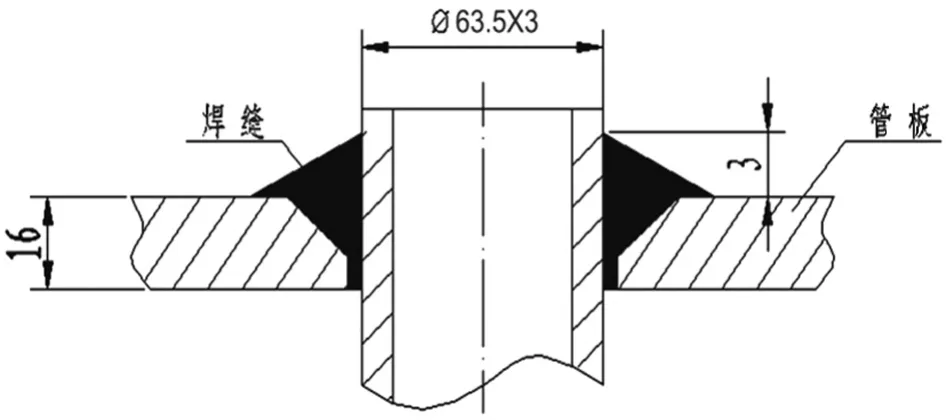

(2)按第三回程产生裂纹位置管子数量取锅炉专用GB3087、ф63.5×3、20#无缝钢管,按前后管板的长度两端加3 mm裁取穿入管板中,检查管子两端伸出长度是否符合要求,烟管插入就位应先用直珠胀管器将管口外壁至与管板紧贴,然后焊接。焊脚高度应与管口平齐,焊缝端高不得凸出管板3 mm(如图4所示)。

图4 焊缝图

(3)焊接完毕,进行了质量检查,外观检查[3-4]:经返修的焊缝按《蒸汽锅炉安全技术监察规程》和有关技术条件的要求对焊缝进行外观目测检查,结果合格;磁粉检测复探:未发现有超标缺陷存在,探伤合格;强度试验:按《蒸汽锅炉安全技术监察规程》规定的程序对锅炉本体进行水压试验,试验压力1.25+0.4=1.65(MPa),保压20分钟,试验过程中未发现受压部件残余变形的现象,且没有压力降,水压试验合格。

4 结束语

(1)因DZG4-1.25-MA型卧式水火管燃木柴蒸汽锅炉受过冷沸腾和温差应力引起金属疲劳作用而导致第三回程烟气入口管端或近管端出现裂纹。检验时着重对管板与管端的角焊缝作全面外观检查;然后进行磁探,这样能发现管端和管板上不同方向的裂纹。探伤灵敏度高又操作简单且效率高,对缺陷判定准确。

(2)修理的重点:缺陷修理时要注意以下两点:①烟管与前管板重新焊接前,应先胀后焊,消除管子与管孔的间隙;②管板上的坡口尽可能开深一点,使角焊缝的熔深尽可能大。

(3)使用管理的重点:维修合格后,锅炉允许继续投入使用,司炉人员必须严格按照锅炉操作程序启、停锅炉,按照GB1576《工业锅炉水质标准》要求进行水质检验和定期排污,确保第三回程烟管表面不产生结垢和锅筒内积聚水渣。加强锅炉运行管理,监察人员要加强监督,保障锅炉安全运行。

[1]劳动部.蒸汽锅炉安全技术监察规程[M].北京:中国劳动出版社,1996.

[2]工业锅炉检验[Z].中国锅炉压力容器检验协会,2007.

[3]上海市劳动局锅炉安全监察处.工业锅炉安全技术基础[M].北京:劳动人事出版社,1983.

[4]吴旭正.卧式内燃锅炉管板开裂问题的探讨[J].中国锅炉压力容器安全,2004,20(1):29-31.

(编辑:王智圣)

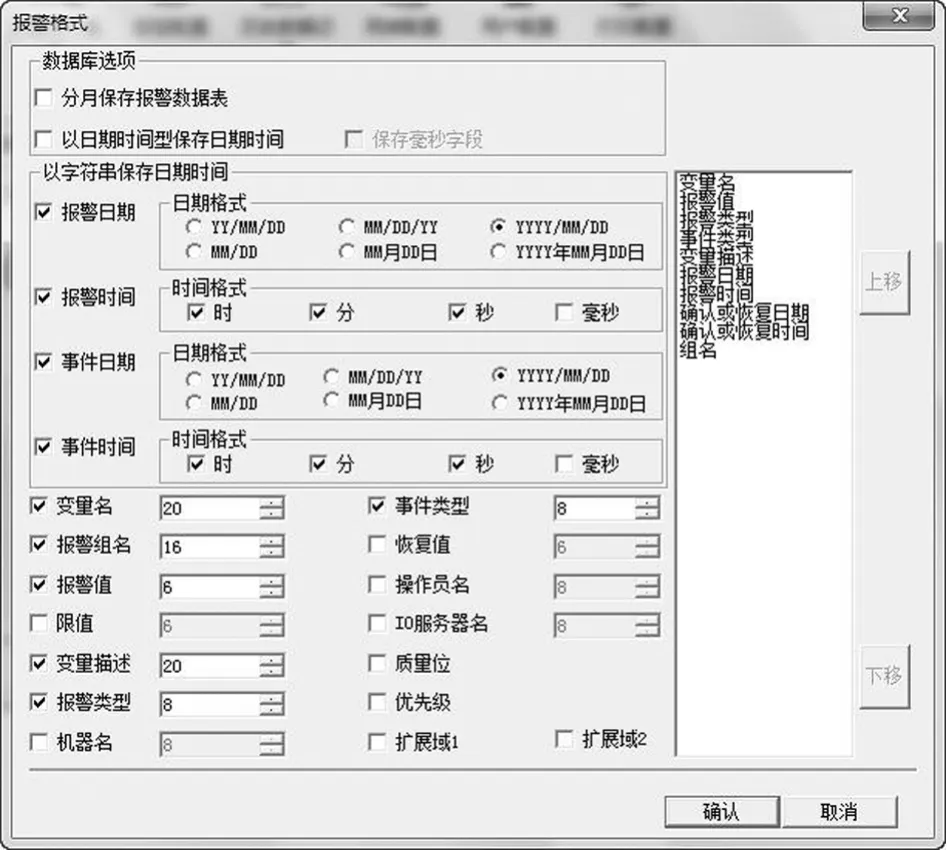

图4 报警格式配置

按上述进行正确配置后,在运行环境下当监控组态软件监测到报警时即会将相应的报警信息存入到配置的报警数据库中,利用短消息发送程序定时查询数据库中的新报警信息记录,并通过组合其字段内容来实现监控系统报警信息的发送。

4 结语

采用短消息发送程序可以实现监控系统报警信息的远程及时通知,有助于提高过程监控系统的异常响应能力。本文介绍的报警短消息已在污水处理、数据中心中央空调等重要的过程监控系统投入应用,取得了很好的效果。

参考文献:

[1]深圳倚天科技开发有限公司.ETPro-101Ai外置式GSM MODEM用户指南V5.33[Z].2005.

[2]SIEMENS.AT Command Set Siemens Cellular Engines V03.10[Z].2002.

[3]刘涛,张春业.基于手机模块TC35的单片机短消息收发系统[J].电子技术,2003(3):36-38.

[4]宋蕊辰,庞之洋,李雁飞.基于PLC和组态王的空压机监控系统设计[J].机电工程技术,2012(7):13-15.

第一作者简介:李信洪,男,1976年生,福建人,硕士,工程师。研究领域:环保水处理、建筑智能化与建筑节能。已发表论文5篇。

(编辑:向 飞)

Crack Testing and Treatment of Steam Boiler Smoke Pipe

CHEN Di-xiang

(Special Equipment Inspection and Research Institute,Guangdong Province,Foshan Inspection Institute,Foshan528000,China)

This paper introduces crack cause,testing method and treatment of DZG4-1.25-MA horizontal water-fire tube wood steam boiler third return flue gas entrance pipe end.

crack;causes analysis;test

TK229.3

B

1009-9492(2014)03-0097-03

10.3969/j.issn.1009-9492.2014.03.030

陈迪翔,男,1985年生,广东肇庆人,大学本科,助理工程师。研究领域:锅炉、压力容器、电梯、起重机械等特种设备检验。

2013-09-17