反吹风袋收尘器改造为低压脉冲袋收尘器的实践

任鹏,李志军,马永军

反吹风袋收尘器改造为低压脉冲袋收尘器的实践

Practice of Transforming Anti-Blow Bag Filter to Low-Pressure Pulse Bag Filter

任鹏1,李志军1,马永军2

反吹风袋收尘器由原天津水泥工业设计研究院在引进先进技术的基础上于1994年开发,并首次在北京水泥厂2000t/d水泥生产线成功采用,获得了原国家建材局科技进步二等奖和国家科技进步三等奖,随后该技术在许多高温烟气除尘治理工程中推广应用。其技术核心是“三状态”清灰,即被清灰的袋室排风阀关闭,切断该室的正常气路,反吹风阀开关三次,同时清扫阀逆向关开三次,通过滤袋三次瘪鼓动作抖落滤袋内部的粉尘。但是随着低压脉冲喷吹技术的日渐成熟推广,尤其新型干法水泥生产线的逐渐大型化,反吹风袋收尘器因过滤风速低、占地大、初次投资高等原因逐步被低压脉冲喷吹袋收尘器所取代,国外已有将现有的反吹风袋收尘器改为低压脉冲袋收尘器的先例。

中材装备集团有限公司自2003年成功开发国内首台大型高温窑尾低压脉冲喷吹袋收尘器技术以来,通过10年技术改进创新,采用喷吹物理实验、CFD流场模拟、Anysis结构分析及现场测试等多种技术手段,在国内成功改造了近百台水泥窑头窑尾电收尘器和袋收尘器,成为高温烟气粉尘治理领域的技术领导者。该公司开发的水泥窑尾高温脉冲喷吹袋收尘器获得了2005年天津市及国家建材协会双重科技进步二等奖,水泥窑尾电收尘器改造为袋收尘器技术于2010年获得了中国建材联合会科技进步一等奖。受赞皇金隅水泥有限公司委托,中材装备集团有限公司于2013年9月对该公司4000t/d水泥窑尾反吹风袋收尘器进行了改造,设备改造半年以来运行平稳,其成功的经验值得推广。

1 改造前状态

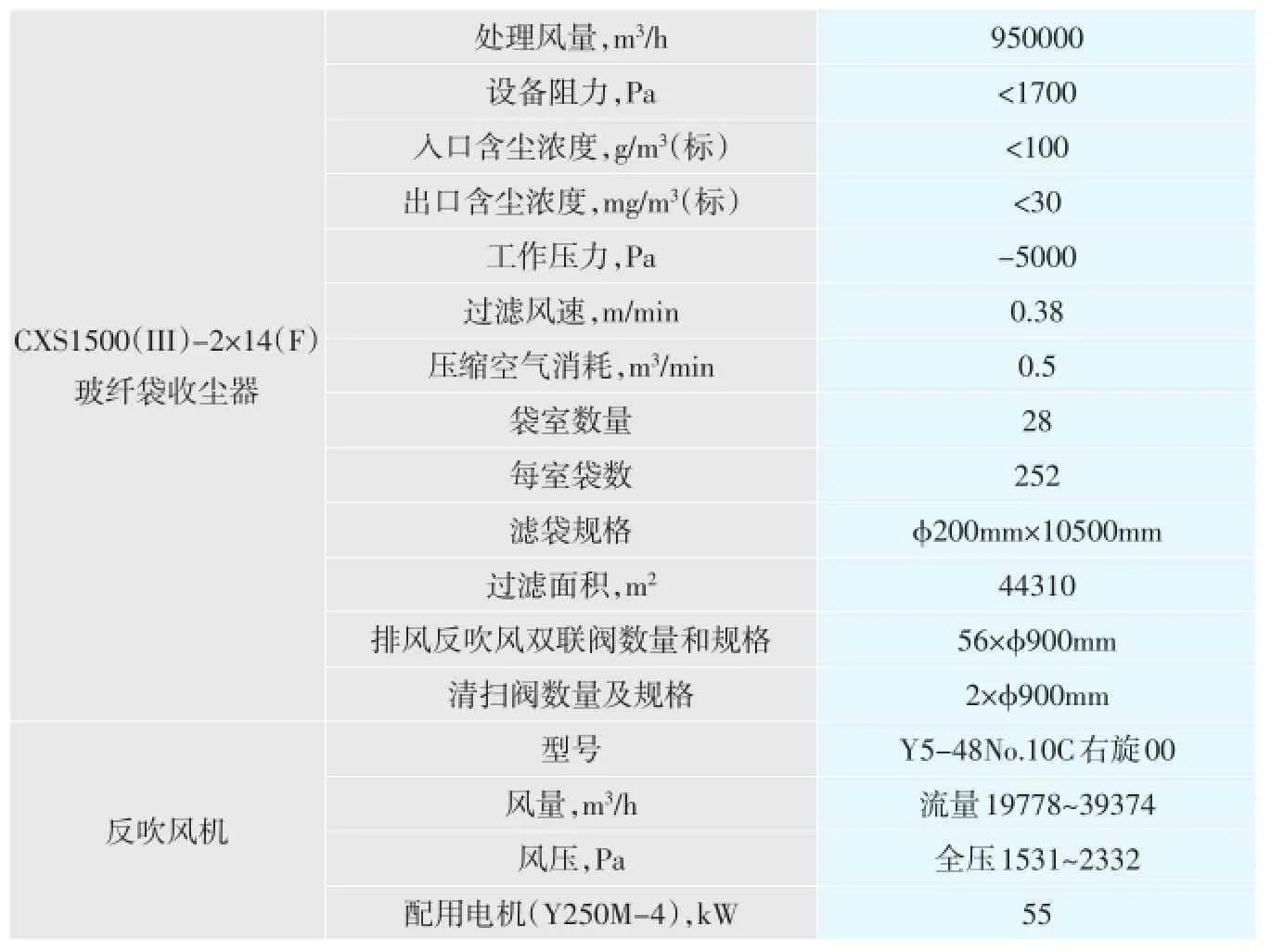

1.1 原设备参数(表1)

1.2 改造测试

为了更好地制定改造措施,在改造前,中材装备集团有限公司对该窑尾系统进行了详实的测试和诊断,相关数据如下:

窑尾投料量:380t/h,按照料耗1.62,折合熟料产量为5630t/d(熟料)时:

(1)系统风量:688500m3/h(116℃,折合标况风量:482500m3(标)/h)。

(2)设备实际过滤风速:0.26m/ min。

(3)收尘器入口负压:-810Pa(中控显示)。

(4)收尘器出口负压:-1745Pa(中控显示)。

(5)收尘器压差:935Pa(非清灰状态)。

(6)反吹风系统处于瘫痪状态。1.3问题分析

(1)原收尘器反吹风系统出现故障且无法在线维修已经废除,现场依靠每班工人打开每个袋室侧部检修门进行滤袋清灰,雨雪天气清灰时环境的雨水和雪水会直接进入设备,造成大面积糊袋现象,设备阻力增大,生产无法正常进行。

(2)人工清灰时,反吹风风量会大大超过原设计要求,同时位于滤袋侧部的进风口会造成滤袋大面积彼此摩擦,滤袋寿命大大降低。

(3)袋距过近,10m袋长袋壁距离仅为40/29mm,滤袋距离过近是造成破损的原因。

(4)底部袋座高度过短,袋座高度仅为100mm,含尘气流直接冲刷滤袋内壁,造成滤袋磨损。

(5)原设备的滤袋张紧装置没有弹簧,无法张紧,导致滤袋松弛,滤袋之间产生摩擦。

正是由于以上原因,造成该设备投产以来阻力高(700Pa~3000Pa),滤袋频繁破损,给现场环境造成危害,工厂面临十分严峻的环保压力。

2 改造方案

2.1 改造具体方案

在现场测试数据基础上,经与业主沟通,并对比采用反吹风技术对原收尘器改造的方案,充分考虑业主对于粉尘达标排放、设备运行可靠、改造后的设备应可在线维护、停窑工期为14d等要求,确定了如下改造方案:

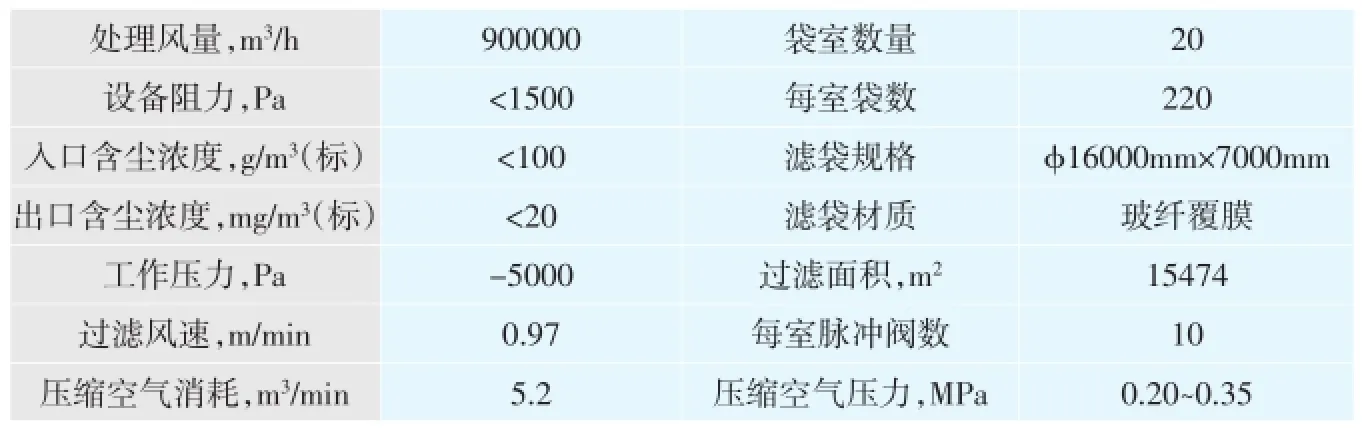

拟利用原反吹风袋收尘器的20个室改为脉冲喷吹袋收尘器,废除原有的反吹风系统。对剩余8个袋室进风及出风管道进行封堵,与现除尘器系统隔离。改造的20个袋室,保留其壳体、灰斗、排风系统及输送设备,拆除原壳体内的所有部件(包括灰斗上孔板、滤袋以及悬吊装置),拆除侧部平台,并将原有的反吹风阀及加压阀进行封堵。在各个袋室内植入新的喷吹单元和过滤元件(滤袋及袋笼),密封板、检修门、压缩空气系统及楼梯平台等部件。根据CFD模拟结果,对原收尘器的入风管道以及各个袋室的入口气流分布装置进行改进,对原设备内部锈蚀部分进行喷涂处理。改造后收尘器设计参数及结构参数见表2。

表1 原设备参数

表2 改造后的设备(SJP102207-2×10)参数表

2.2 改造的优势

改造后的脉冲喷吹袋收尘器较之原反吹风袋收尘器,具有如下优势。

(1)设备采用在线清灰,运行时基本没有运动部件,提高了设备的可靠性。

(2)设备的易损件脉冲阀和气缸均在设备本体之外,可以在线更换,维护更加方便。

(3)设备运行时,无需风机从环境中反吹大气,更加经济节能。

(4)采用了更高的过滤风速,设备更换滤袋的成本及劳动强度更低。

(5)设备设有孔板上下压差、压缩空气压力监测以及粉尘浊度监测等多种在线监测功能,设备的维护更加智能化。

3 改造实施和效果

该合同于2013年6月签订,8月11日施工队伍进场,8月31日停窑,在赞皇金隅水泥有限公司的大力支持和配合下,该改造工程在保安全保质量保进度的基础上圆满完成,历时14d。改造后设备运行稳定,进出口压差稳定在800~1000Pa,粉尘排放<20mg/m3(标),实际使用效果良好。

4 改造经济分析

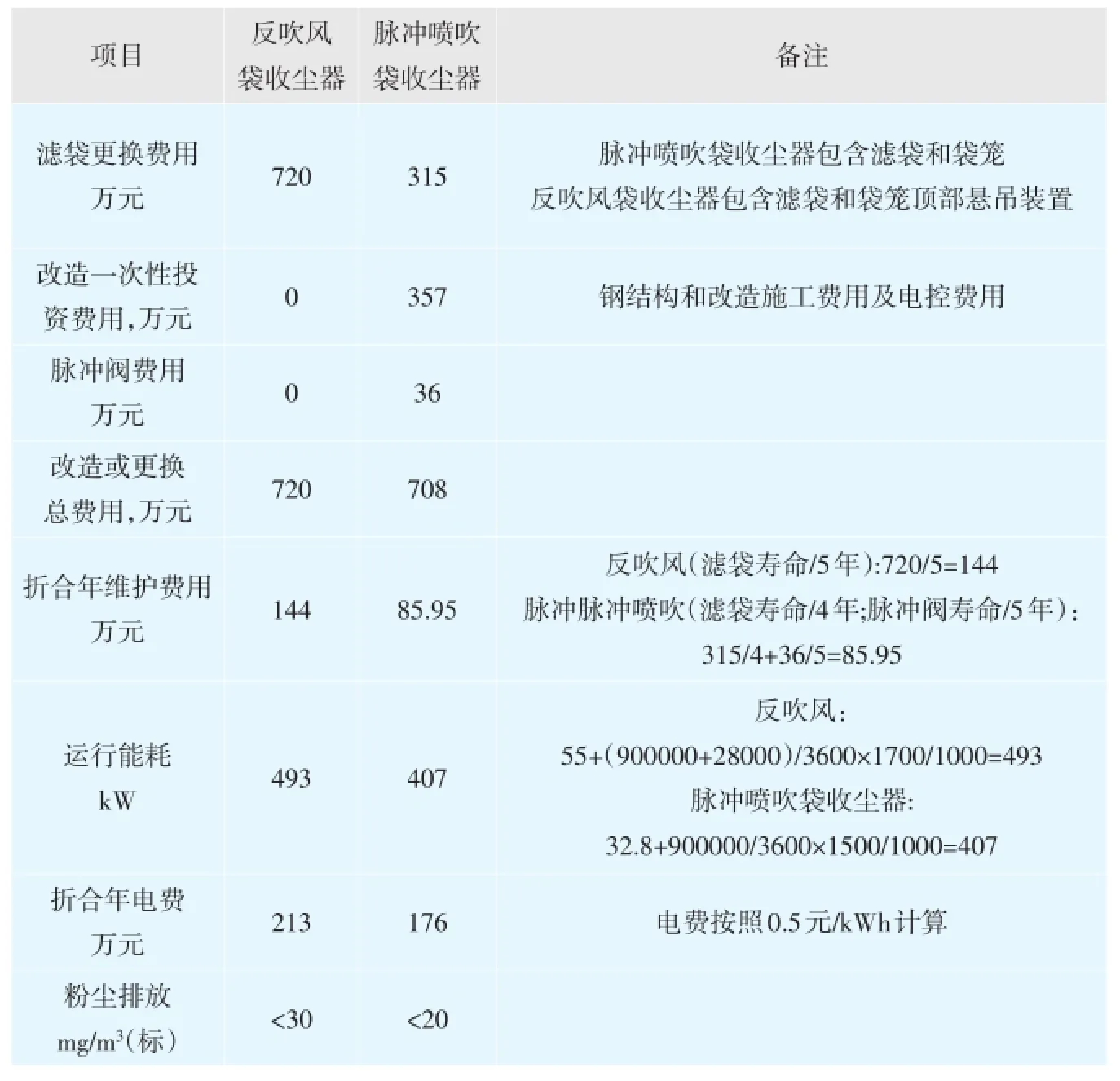

假定该规格原反吹风袋收尘器无故障,仅需更换滤袋。表3将反吹风袋收尘器和改造为低压脉冲喷吹袋收尘器的相关费用进行了对比分析(滤袋为国产同一品牌)。

从表3对比可看出:将反吹风袋收尘器改造为脉冲喷吹袋收尘器的总费用与反吹风袋收尘器更换一次滤袋的费用相当,改造后脉冲喷吹袋收尘器的年维护费用和电费总和为:85.95+176=261.95万元,而原反吹风袋收尘器的年维护费用和电费总和为:144+213=357万元,比脉冲喷吹袋收尘器每年多出:357-261.95= 95.05万元。

表3 改造经济分析

5 结语

随着我国新的《水泥工业大气污染物排放标准》(GB4915-2013)的实施,对环保设备的排放标准和可靠性提出了更加严格的要求。反吹风袋收尘器出现故障后难以在线维修,换袋费用和运行费用较高,难以满足现有生产线对环保的要求,中材装备集团有限公司此次改造工程为反吹风袋收尘器升级改造为脉冲喷吹袋收尘器提供了非常好的借鉴经验。■

TQ172.688.3

A

1001-6171(2014)04-0090-03

通讯地址:1中材装备集团有限公司,天津300400;2赞皇金隅水泥有限公司,河北石家庄051230;

:2014-03-04;编辑:赵莲