冷轧低碳冲压门板用钢的生产开发

胡洪林,马孝娟,卢鹏程

(宝钢集团新疆八钢公司制造管理部)

1 前言

近年来,由于钢制门稳定的质量、适中的价位受到越来越多消费者的青睐,越来越多的地产商家开始进军钢制门产业。政府为了促进经济的快速发展,促进消费、改善民生、扩大内需,加大了保障房、廉租房、经济适用房的建设,过去10年里,我国钢制门行业平均增长速度达25%,“十二五”期间,我国钢制门行业增长速度将达15%,钢制门市场刚性需求依然强劲,为我国钢制门行业的发展提供了动力。未来随着我国钢木门质量与创新能力的不断提升,产品出口量将会进一步增加,钢木门正日益成为木门市场的重要产品,随着消费者对钢木门产品认知的不断提高,钢木门的需求量将增大。

新疆地处内陆,在近几年冷轧钢木门进入快速发展期,随着从普通钢制门到高档钢制门的生产转型,对钢制门用冷轧产品的质量要求更高,特别是在综合性能、表面平直度及厚度尺寸上要求苛刻。为开发出适应市场需要的高质量门板钢,八钢在生产冷轧低碳钢SPCC的基础上,对冶炼成分及轧制工艺进行了调整。

2 八钢冷轧低碳钢板生产条件

八钢冷轧薄板厂于2006年投产。主体装备有:连续浅槽紊流酸洗生产线、5机架连续轧机、罩式退火炉、单机架平整机及重卷生产线,为低碳冲压门板用钢的生产奠定了良好的硬件设施。

八钢普冷板SPCC的生产工艺流程:转炉冶炼——精炼——热轧卷——酸洗——冷轧——全氢罩式退火——平整——重卷——性能检验——包装入库——发货。

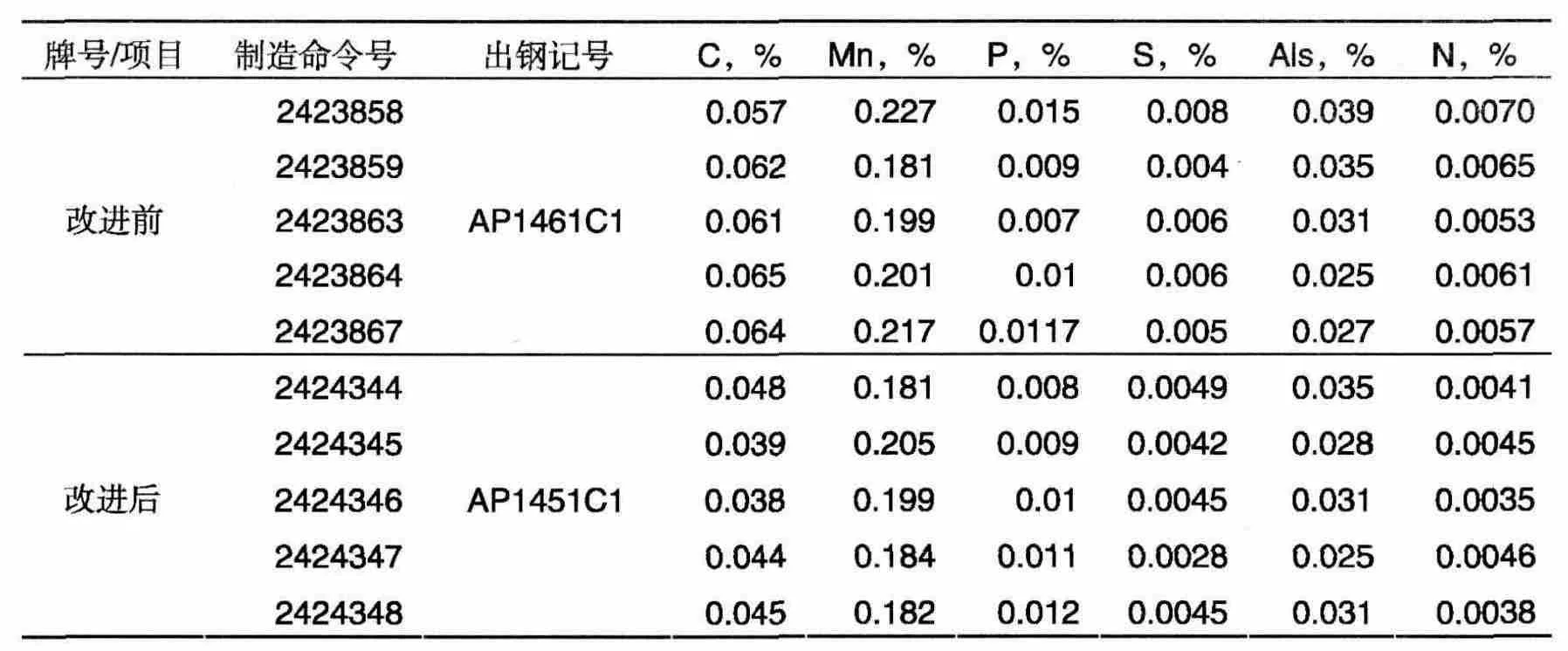

八钢冷轧低碳钢SPCC参照宝钢企业标准设计生产,产品的化学成分见表1,带钢性能见表2。

表1 SPCC钢化学成分

表2 SPCC带钢性能

现有冷轧低碳钢SPCC的性能不能满足冲压门板的性能要求,需要对其成分和工艺进行改进。

3 工艺改进方案

3.1 化学成分调整

对化学成分进行改进,冶炼化学成分见表3。SPCC钢主要成分不变,主要对C含量进行了调整C≤0.06%。要求在冶炼中严格控制钢中的[N]≤50×10-6,以防止钢中游离[N]过多使带钢强度提高而成形性能恶化。

3.2 热轧工艺

连铸坯加热温度1180℃、终轧温度870℃,卷取温度580℃。较高的加热温度有利于铸坯中AlN溶解,并使晶粒组织均匀;热轧后快速冷却至较低的温度卷取,以防止AlN析出,尽量使其保持固溶状态并在随后的再结晶退火时析出,这样有利于{111}织构的发展,从而获得良好的成形性能。

3.3 冷轧轧制工艺

冷轧变形量对带钢性能有较显著的影响。变形量对带钢中的轧制织构和在退火中形成的再结晶织构产生影响,如铝镇静低碳软钢生产中,变形量约为75%时能够获得对各向异性值极为有利的晶格取向。冷轧变形量控制在70%~80%。

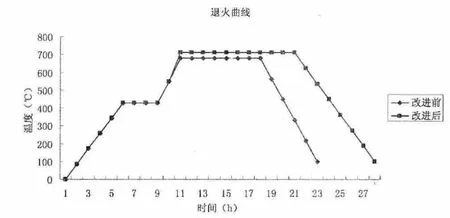

3.4 罩退工艺调整

退火是冲压用钢生产中决定最终产品性能的关键工艺[1],退火试验调整了冷热点温度,在加热制度上也进行了优化,改进前退火温度为680℃。试验时将退火温度提高到710℃,同时试验退火工艺较普通退火工艺增加了3小时,延长带罩冷却时间2小时,改进前后退火曲线对比见图1。

图1 改进前后退火曲线

3.5 平整工艺

平整为恒轧制力模式,轧制力为1700~2500kN,以保证冷板的良好的屈强比。

表3 SPCC门板钢化学成分

4 工艺改进结果与分析

改进工艺主要调整转炉冶炼过程中的碳、氮含量和冷轧退火工艺。针对改进方案进行试验,比较化学成分的改变及退火工艺的改变对SPCC门板钢性能的变化,确认工艺改进是否可行。

4.1 化学成分

改进前后SPCC门板钢化学成分见表3,由表3可知改进后含碳量、含氮量明显下降。

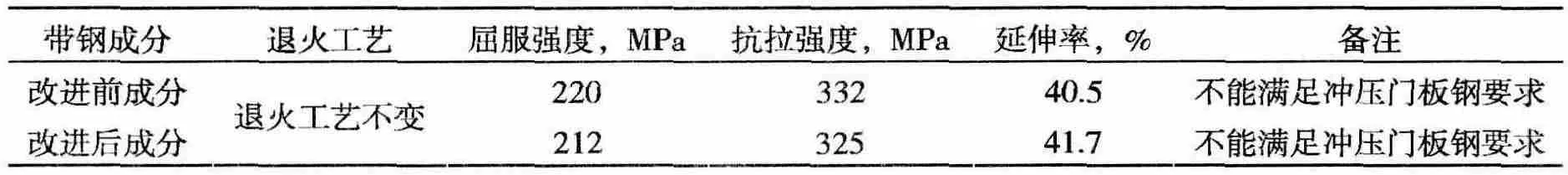

4.2 改进前后不同退火工艺对比试验

化学成分改进前、后的SPCC门板钢均采用原退火工艺,带钢性能见表4。由表4可见成分改进后的SPCC门板钢冷轧后采用原退火工艺带钢屈服强度较化学成分改进前门板钢降低8MPa,性能改善不明显,材料仍然不能充分满足用户需求。

表4 SPCC门板钢性能(均值)

化学成分调整后SPCC门板钢采用改进后的退火工艺,其力学性能见表6,与采用原退火工艺力学性能比较,屈服强度下降30MPa,延伸率提高3.3%,能够充分满足门板冲压用。

表5 改进后SPCC门板钢性能(均值)

4.3 退火组织

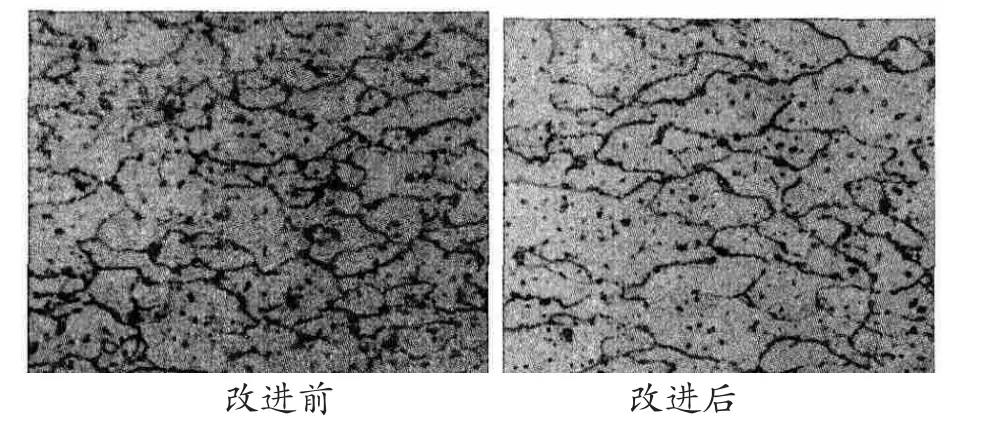

退火后材料的金相组织见图2。工艺改进前后材料的组织均为铁素体+球粒状渗碳体,渗碳体析出呈弥散分布,说明两种退火工艺都比较充分。采用改进前工艺生产的材料组织中游离渗碳体的析出量比改进后材料多。改进前工艺生产的带钢组织中铁素体晶粒尺寸略小,晶粒度为8级[2],均匀性较差,个别晶粒仍能看出变形方向。改进后工艺生产的带钢组织中饼形铁素体较为粗大,晶粒度为6.5级[2],均匀性较好。

图2 改进前后组织

4.4 工艺改进后的效果

通过降低含碳量、控制氮含量,提高退火温度和延长退火时间,冲压门板用冷轧低碳钢生产工艺得到改进,改进后带钢的晶粒更大,屈服强度降低,延伸率提高,带钢的性能更符合冲压门板钢的要求。

5 结语

通过对低碳冲压门板用钢的化学成分调整及工艺改进,达到以下效果:

(1)生产过程中各环节工艺稳定,可实现大批量稳定生产。

(2)所开发低碳冲压门板用钢的力学性能、板形及表面质量均达到冲压门板用户要求。

(3)开发的冲压门板用钢已经在安全门、进户门和室内门等普遍使用,得到用户的好评。

[1]尹红国,温德智,吴光亮等.罩式退火工艺对冷轧板成形性能的影响[J].金属材料与冶金工程.2006,36(5):3~7.

[2]GB/T13299金属平均晶粒度测定方法[S]