八钢COREX炮泥准备初步探讨

宋志杰,薛忠林,彭晓付

(宝钢集团八钢铁公司炼铁分公司)

八钢COREX 炉为宝钢集团罗泾炼铁厂1#COREX炉迁建工程,采用当今世界先进的工业化生产的COREX熔融还原技术,建设规模一期为一座COREX-C3000,设计年产铁水135万t,COREX炉设南北两个铁口和两个事故铁口。

通过罗泾炼铁厂4年操作实践表明,COREX气化炉铁口深度的维护与炉内操作、炉前设备操作与炮泥都存在关系,须从改进炉内和炉前的操作方法开始,并以此形成的COREX实际工况特点为基础研制适应的炮泥,进达到铁口深度稳定与增长。

1 罗泾COREX操作制度及出铁过程

罗泾操作制度:罗泾COREX炉采用两个铁口间隔出铁的出铁制度,两次出铁间隔时间大约在100分钟;目标出铁量控制400±50吨,目标铁水温度在1520±20℃,二元渣碱度1.15~1.2;在熔炼率140t/h条件下,平均每天出铁次数在8炉。平均出铁时间60~90分钟。

泥炮:目标打泥压力在200BAR以上,打泥量100~150L,泥炮吐泥速度为4.2L/s,堵口后压炮时间约30分钟,开口前按照要求炮泥先在主沟上烘烤,泥炮腔内炮泥温度在30℃以上。

开口机及钻杆:钻杆采用压缩空气及水雾冷却的方式,直径根据炉况进行调整,一般在Φ32~Φ42mm。每个铁次钻杆用量1~2根,在第一根钻杆开口困难时,立即使用第二根,如果不行,则烧氧开口,同时尽量避免打击。

出铁过程中的主要问题是由于铁口内孔道扩孔较快或孔道内炮泥不稳定造成的铁流速度过快。

出铁开始,一般铁流速度约4t/min,来渣之前铁流速度达到约8t/min,在渣将要出完时,二次铁流上升,达到约12~15t/min,甚至>20t/min。见图1所示。

通常在铁流速度达到约12t/min或达到目标出铁量时进行堵口,目前无法实现类似于高炉的见喷堵口或干式出铁,也造成堵口操作困难、堵口时间不规律,甚至气化炉内半焦床和死料柱运动剧烈,出现碎焦,从而对泥包产生破坏性的冲击,造成铁口工作不稳定,深度不足,泥包难以形成。

钻孔方法与钻杆:目前使用的钻头表面经过硬化,钻头上的刀片呈圆弧状,无法一次性钻开孔道最后渣铁炮泥混合部分,几乎每次开孔都需要打击。打击会破坏孔道末端泥包,导致铁口深度无法增长,因此无论如何应避免钻孔过程中使用打击。

钻杆使用喷雾冷却,在钻孔的过程中,钻杆中间大冷却孔容易被堵塞,无法实现冷却要求,因此外方推荐了一种新的钻杆形式,即:将中间孔堵住,在四个刀片中间开四个冷却小孔,同时将刀片磨锋利。

图1 实际出铁过程中铁流速度变化曲线

2 罗泾COREX铁口维护及炮泥使用实绩

2.1 罗泾COREX铁口维护实绩

与传统高炉相比,COREX的特点为炉内全氧冶炼、料柱浮动,顶流堵口,且泥包难以形成;铁流速度大且有第二次铁流达10~20t/m等。针对铁口深度下降问题,罗泾炼铁厂多次组织专家就COREX的特点进行分析,在作业上尝试了多项措施,例如:控制出铁量、出尽渣铁、钻杆选择、堵口时机选择、采取分段打泥、调整风口布局、调整冷却水量、重叠出铁、现用炮泥的成分调整等,但最终效果都不明显。

罗泾炼铁厂经过四年的生产实践,铁口维护难度较大,铁口深度发生了明显下降,由最初设计2.9m目前北场铁口下降到2.1m、南场下降到1.8m。如图2所示。

2.2 罗泾COREX炮泥使用实绩

罗泾COREX C-3000开炉初期选择在宝钢高炉使用实绩较好的TA-9炮泥,但其无法适用于COREX的特殊工况,造成铁口深度迅速下降。随后又选择了在宝钢高炉试用效果较好具有合格宝钢供应商资质的国内炮泥厂商宝宜耐火材料公司产品试用,但效果也不明显。后调整炮泥成分,使用后铁口维护效果较好,COREX炉炮泥指标情况。如表1、表2所示。

图2 罗泾炼铁厂COREX-3000铁口维护实绩

表1 宝宜炮泥和罗泾先用炮泥指标性能对照表

表2 TA-9基本指标

2.3 对COREX用炮泥的分析

高炉工况条件与COREX相比,炉内压力、渣流、渣碱度相对较低,起初基本为焦油结合,但随着高炉的发展,对炮泥的要求也已提高。对炮泥的要求与铁口孔道的温度、碳砖铁口或高铝铁口、压力、温度等工况条件有关。

COREX-3000炉的特殊工况:死料柱上下浮动;在出渣之后出现较大的二次铁流;堵口时焦炭颗粒的粒度与高炉相比非常小;难以形成稳定的泥包;渣铁流速比高炉高;炉内压力大,即高压出铁;渣碱度高(由于铁水S含量比高炉高);原燃料质量的波动(粉率高)导致的出铁如卡焦等问题;炉温以及炉况的波动对出铁的影响等。因此,特殊的工况条件提高了对炮泥的性能要求。

炮泥通常主要由C、SiC、Al2O3、液体结合剂组成,同时含有添加剂用来调整线性膨胀性能、工作性能等指标。其中Al2O3的高温工作性能稳定,种类有矾土(约含60%及以上Al2O3),可在1600~1650℃稳定工作,棕刚玉(约含75%~80%Al2O3,也可达到90%以上)可在1700℃内稳定工作,白刚玉(约含90%以上Al2O3)可在1800℃下稳定工作。

通常炮泥中添加白刚玉量决定了炮泥的高温稳定性能,同时价格也比较贵。另外Al2O3也拥有较好的抗酸性渣的性能。SiC的添加使炮泥拥有良好的耐磨性能,其粒度最好可以到达约3mm。碳起到与周围结构或材料的结合作用。

结合剂有两种:树脂型,需要的养护温度较低,约200~250℃;碳和焦油型,需要的养护温度较高,约700~800℃。通过碳、树脂、焦油的混合加入,起到良好的与周围碳砖的结合。如果铁口为高铝铁口,则炮泥需要更高的Al2O3含量。

从TA-8在宝钢罗泾COREX-3000使用情况来看,存在炮泥与铁口周围结构结合不好,甚至它们之间的接缝能够清楚看到,这可能是炮泥线性膨胀收缩造成的。并且其耐磨性较差,可能是加入了低档的Al2O3原料所致,SiC颗粒只达到1mm水平,结合剂也没有结合COREX的特点进行优化。建议SiC含量提高到约20%,并使颗粒达到3mm。增加树脂结合剂达到约12%,并使用高焦化的焦油以及高等级的Al2O3。

3 八钢COREX用炮泥的要求

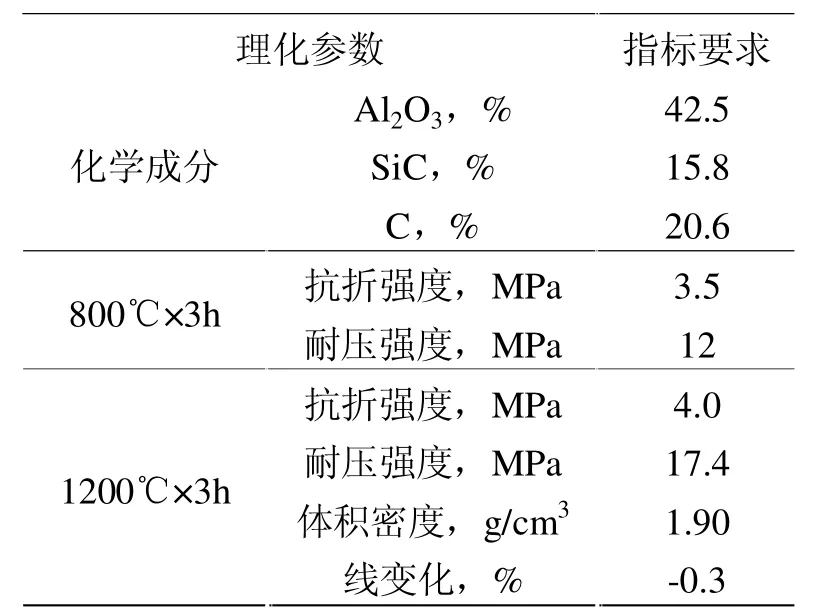

TA-9和宝宜的炮泥基本可满足施工性能,但要使COREX-3000使铁口稳定并增长,必须考虑炮泥与旧炮泥、碳砖等的结合稳固,因此改进炮泥的结合剂,选择膨胀性的炮泥是实验方向。结合TA-9炮泥与宝宜炮泥及成分调整后的炮泥使用实绩,分析后得出八钢COREX炉使用炮泥的基本要求与指标参数,如表3所示。

表3 八钢COREX炉使用炮泥的基本要求与指标

4 结语

通过对罗泾COREX-3000炮泥使用实践的对比分析,在罗泾COREX用炮泥的基准上确定了八钢COREX用炮泥的理化性能要求,初步确定了COREX开炉炮泥需求,为COREX开炉提供物质保障。后期还将通过使用实绩,逐步优化成分配比,最终做到使用自产炮泥。